Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất các sản phẩm gỗ gia dụng

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất các sản phẩm gỗ gia dụng . Sản phẩm của cơ sở là đồ gỗ gia dụng với công suất là 200.000 sản phẩm/năm bao gồm các sản phẩm gia dụng từ gỗ là giường, tủ, bàn, ghế.

ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG (GPMT) VÀ XIN CẤP GIẤY PHÉP MÔI TRƯỜNG CHO NHÀ MÁY SẢN XUẤT ĐỒ GỖ GIA DỤNG CÔNG SUẤT 200.000 SẢN PHẨM/NĂM

I. MỞ ĐẦU

Ngành công nghiệp chế biến gỗ tại Việt Nam đã và đang phát triển mạnh mẽ trong những năm gần đây, đóng vai trò quan trọng trong việc tạo việc làm, thúc đẩy xuất khẩu và phát triển kinh tế địa phương. Trong đó, lĩnh vực sản xuất đồ gỗ gia dụng chiếm tỷ trọng lớn, cung cấp đa dạng sản phẩm phục vụ nhu cầu tiêu dùng trong nước và quốc tế như giường, tủ, bàn, ghế và các vật dụng nội thất khác. Sự gia tăng quy mô các nhà máy chế biến gỗ đồng nghĩa với việc tăng cường sử dụng nguyên vật liệu, năng lượng và có thể làm phát sinh nhiều tác động đến môi trường như ô nhiễm không khí, nước, tiếng ồn, chất thải rắn và nguy cơ cháy nổ.

Theo quy định của Luật Bảo vệ môi trường năm 2020 và các văn bản hướng dẫn thi hành, mọi cơ sở sản xuất công nghiệp có quy mô lớn đều phải lập Báo cáo đề xuất cấp Giấy phép môi trường (GPMT) như một công cụ pháp lý và kỹ thuật để kiểm soát và quản lý các tác động môi trường có thể phát sinh trong quá trình xây dựng, vận hành. Bên cạnh đó, việc xin cấp GPMT là điều kiện cần thiết để nhà máy được phép đi vào hoạt động chính thức hoặc điều chỉnh, mở rộng quy mô sản xuất theo pháp luật.

Bài nghiên cứu này nhằm phân tích toàn diện các nội dung trong quá trình lập và xin cấp Giấy phép môi trường cho nhà máy sản xuất đồ gỗ gia dụng với công suất 200.000 sản phẩm/năm. Nội dung tập trung vào việc nhận diện các nguồn gây tác động, xác định mức độ và phạm vi ảnh hưởng, phân tích các giải pháp kỹ thuật và quản lý môi trường nhằm đảm bảo mục tiêu phát triển bền vững và tuân thủ pháp luật môi trường hiện hành.

II. TỔNG QUAN DỰ ÁN VÀ CƠ SỞ PHÁP LÝ

-

Giới thiệu về dự án

Dự án nhà máy sản xuất đồ gỗ gia dụng được đầu tư tại khu công nghiệp, khu cụm công nghiệp hoặc vùng có quy hoạch cho phát triển công nghiệp sạch. Diện tích nhà máy dao động từ 2 đến 5 ha tùy theo mức độ tự động hóa và phân xưởng bố trí. Quy mô công suất thiết kế đạt 200.000 sản phẩm/năm, bao gồm các sản phẩm chính như giường, tủ, bàn, ghế, kệ, tủ bếp từ các loại gỗ như gỗ cao su, gỗ thông, gỗ keo, MDF, HDF, veneer, laminate...

Dây chuyền sản xuất của nhà máy bao gồm các công đoạn: gia công phôi, xử lý và sấy gỗ, cưa, bào, khoan, phay, ghép nối, sơn phủ bề mặt, lắp ráp, đóng gói. Hệ thống kỹ thuật hỗ trợ bao gồm: lò sấy gỗ, hệ thống hút bụi, khu vực sơn tĩnh điện hoặc sơn PU, kho nguyên liệu, kho thành phẩm, nhà xưởng và khu vực xử lý chất thải.

-

Cơ sở pháp lý và yêu cầu lập GPMT

Theo Luật Bảo vệ môi trường 2020, Nghị định 08/2022/NĐ-CP và Thông tư 02/2022/TT-BTNMT, dự án nhà máy sản xuất đồ gỗ có công suất lớn, phát sinh nhiều nguồn chất thải và sử dụng hóa chất (như sơn, dung môi) thuộc nhóm dự án có nguy cơ tác động tiêu cực đến môi trường. Vì vậy, chủ đầu tư phải lập báo cáo đề xuất cấp GPMT và hoàn thiện hồ sơ xin cấp phép theo quy trình luật định.

Giấy phép môi trường được cấp là căn cứ pháp lý ràng buộc trách nhiệm của doanh nghiệp trong suốt quá trình vận hành dự án về xử lý chất thải, quan trắc, giám sát và phòng ngừa sự cố môi trường.

III. NGUỒN GÂY TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN

-

Chất thải rắn

-

Phế liệu gỗ: Mùn cưa, dăm bào, đầu mẩu gỗ, ván thừa, bìa carton, bao bì gói hàng, nhựa, vải lót.

-

Chất thải nguy hại: Vỏ thùng sơn, dung môi thừa, giẻ lau dính hóa chất, lon sơn cũ, lọ pha sơn, vật liệu thấm hóa chất.

-

Chất thải sinh hoạt: Rác thải phát sinh từ công nhân làm việc tại nhà máy.

-

Nước thải

-

Nước thải sinh hoạt: Phát sinh từ khu vực vệ sinh, nhà ăn, tắm rửa của công nhân. Chứa các thông số ô nhiễm hữu cơ như BOD, COD, Amoni, tổng coliform.

-

Nước thải sản xuất: Không phát sinh nhiều nếu quá trình sơn khô, tuy nhiên có thể có lượng nhỏ từ vệ sinh máy móc, khu vực sơn hoặc rò rỉ nếu không kiểm soát tốt.

-

Khí thải và bụi

-

Bụi gỗ: Phát sinh từ các công đoạn cưa, bào, mài, chà nhám. Có thể ảnh hưởng đến sức khỏe công nhân và môi trường nếu không được thu gom.

-

Khí thải sơn: Từ quá trình sơn PU, NC hoặc sơn UV, phát sinh hợp chất hữu cơ dễ bay hơi (VOC), mùi sơn, bụi sơn lơ lửng.

-

Khí thải lò sấy gỗ: Sử dụng nhiên liệu (than, củi, trấu, dầu DO hoặc gas) sẽ phát sinh SOx, NOx, CO, CO₂, bụi.

-

Tiếng ồn và độ rung

-

Từ thiết bị cơ khí, máy móc vận hành như cưa, máy ép, máy hút bụi, hệ thống thông gió, xe nâng nội bộ. Mức độ dao động 70–90 dBA tùy vị trí.

-

Nguy cơ cháy nổ

-

Bụi gỗ kết hợp với không khí tạo thành hỗn hợp dễ bắt cháy.

-

Sơn và dung môi có tính dễ cháy, đặc biệt khi bảo quản số lượng lớn hoặc thao tác không đảm bảo an toàn.

IV. ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG VÀ PHẠM VI ẢNH HƯỞNG

Các tác động môi trường chủ yếu của nhà máy tập trung ở hai giai đoạn: thi công và vận hành. Trong đó, giai đoạn vận hành là giai đoạn tạo ra nhiều áp lực môi trường hơn do phát sinh liên tục các chất thải rắn, khí thải và tiếng ồn. Mức độ ảnh hưởng phụ thuộc vào quy mô sản xuất, vị trí nhà máy (gần khu dân cư hay không), điều kiện tự nhiên và các biện pháp kiểm soát áp dụng.

Phạm vi ảnh hưởng có thể lan rộng trong bán kính 200–500m nếu không được kiểm soát đúng cách, đặc biệt với khí thải sơn và bụi gỗ. Nếu khu vực đặt nhà máy gần nguồn nước mặt, nước ngầm hoặc khu vực dân cư, rủi ro ảnh hưởng đến sức khỏe cộng đồng và môi trường sinh thái càng cao.

V. CÁC GIẢI PHÁP BẢO VỆ MÔI TRƯỜNG ĐỀ XUẤT TRONG BÁO CÁO GPMT

-

Quản lý chất thải rắn

-

Thu gom riêng biệt mùn cưa, dăm bào để tận dụng làm nguyên liệu đốt hoặc ép viên nhiên liệu sinh học.

-

Chất thải nguy hại được lưu giữ tạm thời trong kho chứa đạt chuẩn, gắn nhãn, phân loại và chuyển giao định kỳ cho đơn vị có giấy phép xử lý chất thải nguy hại.

-

Rác thải sinh hoạt thu gom hàng ngày, ký hợp đồng với đơn vị môi trường đô thị.

-

Xử lý nước thải

-

Nước thải sinh hoạt được xử lý bằng hệ thống xử lý sinh học (bể kỵ khí, hiếu khí, khử trùng) trước khi xả ra môi trường hoặc hệ thống thu gom chung.

-

Đảm bảo nước sau xử lý đạt QCVN 14:2008/BTNMT (cột B hoặc cột A tùy khu vực tiếp nhận).

-

Kiểm soát khí thải

-

Hệ thống hút bụi trung tâm tại các khu cưa xẻ, chà nhám, lọc bằng cyclon, túi vải hoặc buồng lắng tĩnh điện.

-

Lắp đặt buồng phun sơn kín, có hệ thống lọc than hoạt tính, xử lý hơi dung môi, thu gom và tái sử dụng dung môi nếu có thể.

-

Lò sấy sử dụng nhiên liệu sạch, có ống khói cao tối thiểu 15m, gắn thiết bị đo và xử lý khí thải.

-

Giảm thiểu tiếng ồn và độ rung

-

Bố trí máy móc xa khu dân cư, sử dụng vật liệu cách âm, bảo trì thiết bị định kỳ.

-

Trang bị bảo hộ lao động cho công nhân như tai nghe chống ồn, khẩu trang chống bụi.

-

Phòng ngừa sự cố môi trường

-

Thiết lập hệ thống cảnh báo cháy tự động, thiết bị chữa cháy, bể dập bụi, bảng nội quy an toàn tại các khu vực nguy cơ cao.

-

Xây dựng kế hoạch ứng phó sự cố, đào tạo lực lượng phản ứng nhanh, phối hợp với địa phương trong công tác cứu hộ khi cần thiết.

-

Chương trình giám sát môi trường

-

Quan trắc định kỳ nước thải, khí thải, bụi, tiếng ồn, độ rung và chất lượng không khí xung quanh nhà máy.

-

Báo cáo kết quả cho cơ quan chức năng định kỳ theo quy định tại GPMT.

VI. CAM KẾT CỦA CHỦ DỰ ÁN

Chủ đầu tư cam kết thực hiện nghiêm túc các nội dung và biện pháp trong báo cáo đề xuất cấp GPMT. Không đưa nhà máy vào hoạt động nếu chưa có hệ thống xử lý chất thải đạt chuẩn và chưa được cấp giấy phép môi trường. Đảm bảo không phát sinh chất thải vượt quy chuẩn cho phép, sẵn sàng dừng hoạt động khi có sự cố môi trường hoặc yêu cầu từ cơ quan quản lý. Đảm bảo công khai thông tin, phối hợp với cộng đồng và chính quyền địa phương trong việc kiểm tra, giám sát và giải quyết các vấn đề môi trường phát sinh.

VII. KẾT LUẬN

Việc lập và xin cấp Giấy phép môi trường cho nhà máy sản xuất đồ gỗ gia dụng công suất 200.000 sản phẩm/năm là yêu cầu bắt buộc theo pháp luật, đồng thời cũng là điều kiện tiên quyết để đảm bảo hoạt động sản xuất bền vững, thân thiện với môi trường. Thông qua việc đánh giá đầy đủ các tác động, đề xuất giải pháp kỹ thuật, thiết lập hệ thống giám sát và cam kết trách nhiệm rõ ràng, báo cáo đề xuất GPMT không chỉ giúp kiểm soát hiệu quả các nguy cơ ô nhiễm mà còn nâng cao năng lực quản trị môi trường của doanh nghiệp, tạo dựng uy tín và hướng đến mục tiêu phát triển kinh tế tuần hoàn và bảo vệ tài nguyên thiên nhiên lâu dài.

DANH MỤC TỪ VIẾT TẮT......................................................................... iv

DANH MỤC BẢNG.................................................................................. v

DANH MỤC HÌNH................................................................... vi

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ............................................... 2

1.1. Tên chủ cơ sở................................................................................ 2

1.2. Tên cơ sở..................................................................................... 2

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 5

1.3.1. Công suất hoạt động của cơ sở............................................ 5

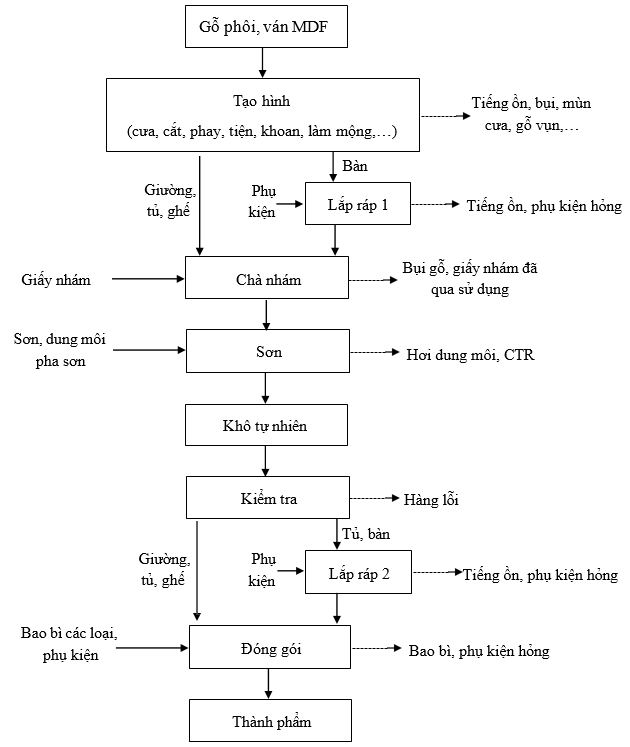

1.3.2. Công nghệ sản xuất của cơ sở............................................... 5

1.3.3. Sản phẩm của cơ sở............................................................. 10

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở 12

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 25

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường 25

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường.......................... 25

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ........ 27

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................... 27

3.2.2. Giảm thiểu ảnh hưởng của bụi gỗ phát sinh từ công đoạn sản xuất............. 31

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường......................... 46

3.3.2. Chất thải rắn công nghiệp thông thường.......................................................... 48

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại........................................ 49

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................................... 51

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường............................................... 52

3.6.2. Phòng ngừa sự cố rò rỉ nhiên liệu, hóa chất.................................................... 52

3.6.4. Phòng ngừa sự cố rò rỉ dầu mỡ thải từ việc bảo dưỡng phương tiện, thiết bị....... 53

3.6.6. Biện pháp phòng ngừa sự cố từ các hệ thống xử lý khí thải.......................... 54

3.6.7. Biện pháp phòng ngừa sự cố đối với bể tự hoại............................................. 54

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG..... 55

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....................................... 58

Chương V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ............................. 59

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải...................................... 59

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải.................................. 59

Chương VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ............. 61

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.................. 61

6.1.1. Thời gian dự kiến vận hành thử nghiệm.......................................................... 61

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải: 62

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật............................. 63

6.2.1. Chương trình quan trắc môi trường định kỳ.................................................... 63

6.2.2. Chương trình quan trắc tự động, liên tục chất thải......................................... 63

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục

khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án...... 63

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm........................... 63

Chương VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ....... 65

Chương VIII. CAM KẾT CỦA CHỦ DỰ ÁN................................ 66

PHỤ LỤC BÁO CÁO................................ 67

MỞ ĐẦU

Công ty TNHH ........ được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp số .........., đăng ký lần đầu ngày 30 tháng 06 năm 2011. Đăng ký thay đổi lần thứ 8, ngày 23 tháng 12 năm2020. Công ty hiện tọa lạc tại ......khu công nghiệp Kim Huy, thành phố Thủ Dầu Một, tỉnh Bình Dương với tổng diện tích là 30.582 m2 với ngành nghề sản xuất là đồ gỗ gia dụng.

Công ty TNHH .......... đã được UBND tỉnh Bình Dương - Ban quản lý các KCN Bình Dương phê duyệt Báo cáo đánh giá tác động môi trường của cơ sở “Bổ sung công đoạn may đệm cho Nhà máy sản xuất các sản phẩm gỗ gia dụng, công suất 200.000 sản phẩm/năm” tại quyết định số 269/QĐ-BQL ngày 06/10/2020.

Theo ĐTM, cơ sở có 3 nhà xưởng và các công trình phụ trợ. Hiện nay, cơ sở đã xây dựng hoàn thành các hạng mục công trình. Cơ sở là dự án nhóm III và thuộc đối tượng phải lập báo cáo đề xuất cấp giấy phép môi trường theo quy định tại mục 2 Phụ lục V bàn hành kèm theo Nghị định số 08/2022/NĐ-CP (dự án nhóm C và không thuộc loại hình kinh doanh dịch vụ có nguy cơ gây ô nhiễm môi trường, không có yếu tố nhạy cảm):

+ Có vốn đầu tư 39.140.000.000 đồng nên thuộc Nhóm C theo Khoản 3 Điều 10 Luật đầu tư công số 39/2019/QH14.

+ Loại hình sản xuất đồ gỗ gia dụng, không thuộc loại hình có nguy cơ gây ô nhiễm môi trường theo Phụ lục 2 ban hành kèm theo Nghị định số 08/2022/NĐ-CP.

Căn cứ theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ về Quy định chi tiết một số điều Luật Bảo vệ môi trường, cơ sở lập báo cáo đề xuất cấp giấy phép môi trường theo mẫu hồ sơ đề xuất cấp GPMT dành cho cơ sở đang hoạt động tương đương nhóm III (Phụ lục XII ban hành kèm theo Nghị định số 08/2022/NĐ-CP)

Thực hiện đúng quy định của pháp luật, Công ty TNHH ...... thực hiện việc lập báo cáo đề xuất cấp giấy phép môi trường cho cơ. Giấy phép môi trường của cơ sở thuộc thẩm quyền cấp phép của Phòng Tài nguyên và Môi trường Thành phố Thủ Dầu Một.

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

CÔNG TY TNHH..............

Địa chỉ văn phòng: ............., phường Bình Chuẩn, thành phố Thuận An, tỉnh Bình Dương.

Người đại diện theo pháp luật của chủ cơ sở:

+ Ông: ..............

+ Chức danh: Chủ tịch Hội đồng thành viên kiêm Tổng Giám đốc

+ Điện thoại: ...........

+ Fax: ..........

Giấy chứng nhận đăng ký kinh doanh số: ............., đăng ký lần đầu ngày 30 tháng 06 năm 2011. Đăng ký thay đổi lần thứ 8, ngày 23 tháng 12 năm2020.

Giấy chứng nhận đầu tư: ........., Chứng nhận lần đầu ngày 04 tháng 08 năm 2011. Chứng nhận thay đổi lần thứ 1, ngày 11 tháng 01 năm 2012.

1.2.Tên cơ sở

Nhà máy sản xuất các sản phẩm gỗ gia dụng công suất 200.000 sản phẩm/năm

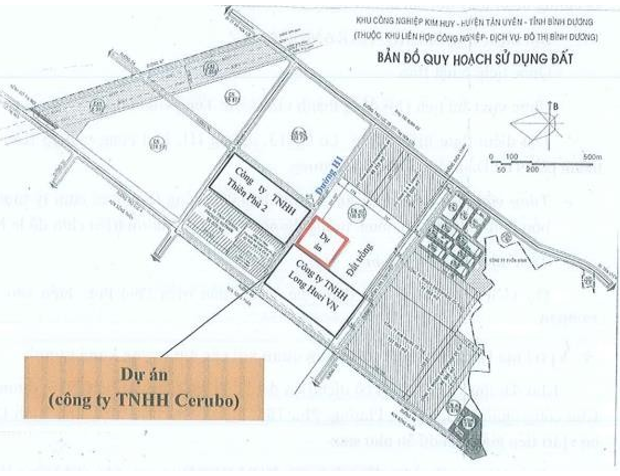

Địa điểm cơ sở: ........... Khu công nghiệp Kim Huy, Phường Phú Tân, Thành phố Thủ Dầu Một, tỉnh Bình Dương.

Vị trí địa lý của cơ sở:

+ Phía đông: Giáp khu đất trống của KCN Kim Huy, sau khu đất trống là kênh Tân vĩnh Hiệp.

+ Phía Tây: Giáp đường H1, bên kia đường là công ty TNHH Thiên Phú. Công ty TNHH Thiên Phú hoạt động trong lĩnh vực cho thuê nhà xưởng.

+ Phía Nam: Công ty Long Huei – VN (sản xuất nón bảo hiểm).

+ Phía Bắc: Giáp đất trống KCN Kim Huy, sau khu đất trống là công ty TNHH Astro Engineering VN ( sản xuất khung xe đạp và Công ty TNHH K&B Cabinet (sản xuất giày).

Tọa độ địa lý khu đất cơ sở:

Bảng 1.1. Vị trí tọa độ khu đất cơ sở

|

STT |

Tên trụ |

Y(m) |

X(m) |

|

1 |

GP1 |

1.221.208,3 |

604.330,8 |

|

2 |

GP2 |

1.221.109,0 |

604.400,3 |

|

3 |

GT1 |

1.221.352,4 |

604.437,8 |

|

4 |

GT2 |

1.221.251,5 |

604.558,3 |

(Nguồn: Đo đạc trực tiếp tại khu đất thực hiện cơ sở)

Hình 1.1. Vị trí thực hiện cơ sở

Hình 1.2. Nhà xưởng của công ty TNHH...

Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt cơ sở:

+ Giấy chứng nhận số 12/TD-PCCC (TDM) ngày 19/10/2011 về thẩm duyệt thiết kế về phòng cháy và chữa cháy của Bộ công an - Sở CS PCCC tỉnh Bình Dương.

+ Giấy phép xây dựng số 118/GPXD do Ban quản lý Các khu công nghiệp Bình Dương cấp ngày 24/11/2011.

+ Giấy chứng nhận số 127/TD-PCCC ngày 10/03/2020 về thẩm duyệt thiết kế về phòng cháy và chữa cháy của phòng CS PCCC&CNCH Bình Dương.

+ Thông báo số 1360/BQL-QHXD ngày 22/04/2020 về thông báo kết quả thẩm định thiết kế bản vẽ thi công xây dựng công trình Nhà xưởng (42mx119m), bể nước PCCC của Công ty TNHH..... của Ban quản lý các KCN Bình Dương.

+ Giấy phép xây dựng số 60/GPXD do Ban quản lý Các khu công nghiệp Bình Dương cấp ngày 18/05/2020.

+ Biên bản nghiệm thu hoàn thành bàn giao – đưa vào sử dụng số 5009NT/CRB- 2020 công trình cung cấp và lắp đặt “Hệ thống lắp bụi” ngày 03/06/2020.

+ Biên bản nghiệm thu hoàn thành bàn giao – đưa vào sử dụng số 5008NT/CRB- 2020 công trình cung cấp và lắp đặt “Hệ thống phun sơn” ngày 03/06/2020.

+ Biên bản nghiệm thu hoàn thành bàn giao – đưa vào sử dụng công trình cung cấp và lắp đặt “Hệ thống phun keo” ngày 03/06/2020.

+ Thông báo số 215/TB-BQL - Kết quả kiểm tra công tác nghiệm thu hoàn thành hạng mục công trình, công trình xây dựng của Ban quản lý Các khu công nghiệp Bình Dương ngày 05/04/2021.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường số 269/QĐ-BQL ngày 06/10/2020 của Ban quản lý các KCN Bình Dương.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Cơ sở thuộc nhóm công nghiệp có vốn đầu tư là 39.140.000.000 đồng nên thuộc Nhóm C theo Khoản 3 Điều 10 Luật đầu tư công số 39/2019/QH14.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Sản phẩm của cơ sở là đồ gỗ gia dụng với công suất là 200.000 sản phẩm/năm bao gồm các sản phẩm gia dụng từ gỗ là giường, tủ, bàn, ghế.

Công suất sản phẩm của cơ sở được trình bày ở bảng sau:

Bảng 1.2.Công suất sản phẩm của cơ sở

|

Stt |

Loại sản phẩm |

Công suất sản xuất đã đăng ký ĐTM |

Công suất hiện tại (Năm 2021) |

||

|

Sản phẩm/năm |

Khối lượng trung bình (kg/ sản phẩm) |

Tấn/năm |

|||

|

1 |

Giường |

7.000 |

60 |

420 |

6.700 |

|

2 |

Tủ |

600 |

40 |

24 |

570 |

|

3 |

Bàn |

36.400 |

- |

1.068 |

35.000 |

|

|

Bàn ăn các loại |

34.000 |

30 |

1.020 |

32.300 |

|

|

Bàn sofa |

2.400 |

20 |

48 |

22.700 |

|

4 |

Ghế |

156.000 |

- |

1.800 |

148.200 |

|

|

Ghế ăn |

144.000 |

10 |

1.440 |

136.800 |

|

|

Ghế sofa |

12.000 |

30 |

360 |

11.400 |

|

|

Tổng cộng |

200.000 |

|

3.312 |

190.470 |

(Nguồn: Công ty TNHH ....)

1.3.2.Công nghệ sản xuất của cơ sở

Công nghệ của cơ sở là công nghệ bán tự động: sử dụng máy móc hiện đại và sức lao dộng của con người.

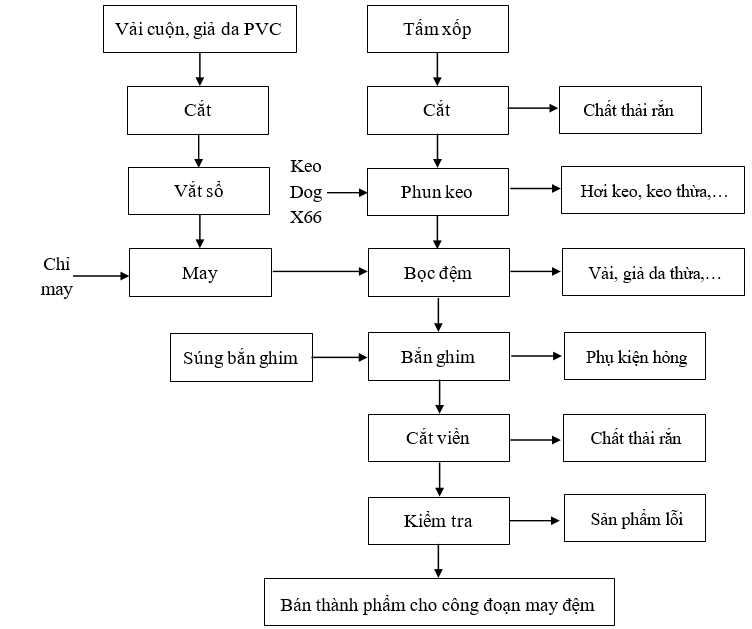

Quy trình may đệm ghế

Hình 1.3. Quy trình công nghệ sản xuất may đệm ghế

þ Mô tả quy trình:

Nguyên liệu chính phục vụ cho công đoạn may đệm ghế tại cơ sở là xốp PU Foarm, vải cuộn và giả da được nhập khẩu từ nước ngoài. Sau khi nhập nguyên liệu về, nguyên liệu được lưu trữ tại kho chứa nguyên liệu.

Tấm xốp PU Foarm, vải cuộn và giả da sau khi nhập về được cắt theo kích thước của từng loại ghế. Sau khi cắt, công nghân tiến hành phun keo lên bề mặt tấm xốp. Keo mà cơ sở sử dụng là loại keo có pha dung môi Dog X66, với thành phần chính là toluene. Tại khu vực phun keo, chủ cơ sở đã bố trí 01 buồng phun keo với kích thước 2,5m × 1,5m × 2m. Công đoạn này phát sinh hơi dung môi, keo thừa và các thùng đựng keo.

Chủ cơ sở đã bố trí buồng phun keo, khí thải từ quá trình này được xử lý bằng các lớp giấy lọc và than hoạt tính. Có 01 ống phát thải tại buồng phun keo của cơ sở. Vải cuộn nhập về có thành phần là 100% Polyester được kiểm tra trước khi cắt. Vải được đưa vào máy cắt vải có thiết kế hở. Quá trình cắt được thực hiện thủ công, công nhân sử dụng máy cắt vải để cắt theo kích thước có sẵn. Quá trình này phát sinh tiếng ồn, bụi và vải vụn.

Công nhân tại công đoạn vắt sổ lấy nguyên liệu sau khi cắt từ băng chuyền và tiến hành vắt sổ thủ công trên máy vắt sổ (thiết kế hở) để làm mượt các đường vải tưa sau quy trình cắt. Sau đó, công nhân tiến hành may thủ công trên máy may (thiết kế hở). Các đường vải sau khi vắt sổ được gấp lại 1-3cm và may lại nhằm dấu đi đường vắt sổ. Quá trình này phát sinh tiếng ồn và bụi.

Sau khi may, vải bán thành phẩm được đưa vào công đoạn bọc vải lên tấm xốp. Công đoạn này sử dụng súng bắn ghim để cố định bằng có phụ kiện. Tại công đoạn này, phát sinh phụ kiện hỏng, tiếng ồn,…

Cắt viền: công nhân tiến hành cắt viền thừa bằng thủ công, sau đó kiểm tra và đưa qua công đoạn lắp ráp vào sản phẩm ghế tại cơ sở.

Quy trình sản xuất giường, tủ, bàn ghế gỗ

Hình 1.4. Quy trình công nghệ sản xuất giường, tủ, bàn ghế

þ Mô tả quy trình:

- Nguyên liệu:

Nguyên liệu chính phục vụ cho sản xuất của công ty là gỗ phôi (cao su, sam, bạch, dương, thông) và ván thành phẩm. Gỗ nguyên liệu nhập về đảm bảo độ ẩm đạt 8-10%, sau khi nhập về được đưa vào kho lưu trữ.

- Cưa, cắt:

Tiếp theo, gỗ phôi hay ván thành phẩm được đưa vào công đoạn tạo hình thô (cưa, cắt) theo các kích thước yêu cầu. Công đoạn này sử dụng máy cưa, cắt. Trong quá trình hoạt động của máy phát sinh gỗ vụn, mạt cưa, bụi gỗ và tiếng ồn. với mỗi dòng sản phẩm khác nhau, tùy thuộc vào yêu cầu của khách hàng, các dây chuyền máy được lắp các chi tiết sản xuất tương ứng như lưỡi cưa, kẹp vít, giấy nhám,… đảm bảo độ linh động khi sản xuất các dòng sản phẩm khác nhau. Gỗ vụng, mạt cưa rơi vải dưới sàn được thu gom quét dọn vào thùng chứa chất thải công nghiệp vào cuối ca. Bụi gỗ phát sinh từ công đoạn này được thu gom vào chụp hút à ống dẫn à cyclone à buồng chứa bụi.

- Phay, tiện, khoan, làm mộng, chà nhám:

Sau đó, chi tiết gỗ tiếp tục được đưa qua công đoạn phay bào để tạo độ bằng phẳng ban đầu. Các chi tiết gỗ được tiện, làm mộng nhằm tạo các hình hoa văn và các góc uốn lượn của sản phẩm. Tại công đoạn này phát sinh gỗ vụn, mạt cưa, bụi gỗ và tiếng ồn.

Để bề mặt gỗ được nhẵn, láng bóng và dễ bắt sơn, các chi tiết gỗ được đưa qua công đoạn chà nhám, thực hiện bằng các máy chà nhám khép kín, cửa máy có bố trí gờ chắn bụi để hạn chế bụi phát sinh ra bên ngoài. Sau công đoạn tạo hình và chà nhám, các chi tiết gỗ được kiểm tra: đối với sản phẩm chưa đạt yêu cầu về hình dáng, bề mặt nhẵn bóng,… được đưa lại chỉnh sửa ở các công đoạn trước; đối với các chi tiết bị khiếm khuyết nhỏ như bề mặt bị lỗ mọt, lỗ đinh, thiếu phôi,… được công nhân trám trét bằng hỗn hợp keo 502 trộn với mùn cưa và đưa lại công nhân chà nhám để làm nhẵn bóng bề mặt. Bụi gỗ phát sinh từ công đoạn này được thu gom vào chụp hút à Ống dẫn à Cyclone à Lọc bụi túi vải à Ống thải (quạt hút).

- Lắp ráp 1:

Sau công đoạn tạo hình, các chi tiết được gắn bản lề, ốc vít,… và chuyển qua công đoạn phun sơn. Đối với các sản phẩm nhỏ như ghế thì được lắp ráp và chuyển qua công đoạn sơn, chi tiết của sản phẩm lớn được phun sơn rồi sau đó mới lắp ráp thành bộ hoàn chỉnh.

- Sơn + kho tự nhiên:

Cơ sở sử dụng phun sơn PU và dung môi chuyên dùng pha sơn PU (thường gọi là dung môi PU). Thành phần dung môi là hỗn hợp Toluene 50%; Butyl axetate 50%. Trong quá trình sơn và sau sơn (chờ sản phẩm khô) các dung môi này bay hơi tạo mùi trong nhà xưởng và gây ô nhiễm không khí.

Phương pháp thực hiện:

Đối với các chi tiết nhỏ gọn được treo trên móc treo của hệ thống thiết bị dẫn truyền (vị trí từ mốc treo đến mặt đất khoảng 1,3-1,5m, ngang tầm tay của công nhân để thuận tiện cho việc phun sơn). Thiết bị dẫn truyền được điều chỉnh vận tốc đủ nhỏ (0,1-0,2 m/s), đưa vật liệu chạy ngang qua bồn phun sơn và công nhân sử dụng súng phun sơn để phun xịt lên các bề mặt của vật cần sơn. Sơn phủ được bổ sung phụ gia đóng rắn nên thời gian sơn khô khoảng 1-2 phút.

Đối với các chi tiết lớn như khung tủ, khung bàn và giường thì được đặt trên giá đỡ và có hệ thống truyền động (hệ thống đường ray) chạy dọc dưới nền nhà xưởng. Tương tự, đối với các chi tiết nhỏ, công nhân cũng sử dụng súng phun sơn để phun lên bề mặt các chi tiết này khi chúng chạy ngang qua buồng phun sơn.

Các chi tiết sau khi được phun sơn được đưa qua công đoạn kiểm tra. Nếu màu sơn không đạt sẽ được đưa trở lại công đoạn trước để chà nhám, loại bỏ lớp sơn cũ và tiến hành phủ sơn lại. Sau khi sơn sản phẩm được treo trên băng chuyền treo để khô tự nhiên.

Hiện hữu, công ty đã đầu tư 54 buồng sơn với kích thước mỗi buồng là 3,0m × 0,6m × 2,6m. Cơ sở có tổng cộng 54 ống thải. Tại công đoạn này có phát sinh bụi sơn và hơi dung môi. Bụi sơn phát sinh được hấp thụ bằng giấy lọc bụi sơn; còn hơi dung môi được phụ bằng 02 lớp than hoạt tính lắp trên từng hệ thống ống thải.

- Kiểm tra:

Các chi tiết sản phẩm hoàn chỉnh được kiểm tra, nếu sản phẩm không đạt yêu cầu sẽ được đưa trở lại các công đoạn trước để chỉnh sửa lại. Sau kiểm tra: Các chỉ tiết để sản xuất giường, ghế đạt yêu cầu được chuyển thẳng đến khâu đóng gói. Các chi tiết để sản xuất tủ và sản phẩm bàn hoàn chỉnh chưa bao gồm tay nắm được chuyển đến khâu lắp ráp 2 trước khi chuyển đến khâu đóng gói.

- Lắp ráp 2:

Tại đây, các chi tiết để sản xuất tủ được công nhân lắp ráp lại với nhau thành một sản phẩm hoàn chỉnh bao gồm cả tay nắm, bọc đệm,… trước khi đóng gói.

- Đóng gói:

Nguyên liệu sử dụng để đóng gói là màng nylon, thùng carton,… để đóng gói hoàn chỉnh trước khi xuất hàng.

1.3.3.Sản phẩm của cơ sở

Các hạng mục sản phẩm của cơ sở bao gồm:

Bảng 1.3.Sản phẩm của cơ sở

|

TT |

Sản phẩm |

Mô tả quy cách sản phẩm |

Số lượng (Sản phẩm/năm) |

|

|

1 |

Giường |

Thân khung giường, chân giường, thành |

D×R×H: 1.600×1.600×160 (mm) Khối lượng trung bình: 60 kg/cái |

7.000 |

|

TT |

Sản phẩm |

Mô tả quy cách sản phẩm |

Số lượng (Sản phẩm/năm) |

|

|

|

|

giường, mặt giường, đầu giường và linh kiện lắp ráp |

|

|

|

2 |

Tủ |

Khung tủ, hộc tủ, chân tủ và linh kiện lắp ráp |

D×R×H: 1.600×300×2.000 (mm) Khối lượng trung bình: 40 kg/cái |

600 |

|

3 |

Bàn ăn các loại |

Mặt bàn, chân bàn và linh kiện lắp ráp |

D×R×H: 1.200×750×740 (mm) Khối lượng trung bình: 30 kg/cái |

34.000 |

|

4 |

Bàn sofa |

D×R×H: 800×400×500 (mm) Khối lượng trung bình: 20 kg/cái |

2.400 |

|

|

5 |

Ghế ăn |

Lưng ghế, chân ghế, mặt ghế bọc đệm và linh kiện lắp ráp |

D×R×H: 545×480×785 (mm) Khối lượng trung bình: 10 kg/cái Định mức sử dụng vải, giả da: 0,24 m/cái Định mức sử dụng mút xốp: 14 g/cái |

144.000 |

|

6 |

Ghế sofa |

D×R: 1.640×680 (mm) Khối lượng trung bình: 30 kg/cái Định mức sử dụng vải, giả da: 1,28 m/cái Định mức sử dụng mút xốp: 100 g/cái |

12.000 |

|

(Nguồn: Công ty TNHH .....)

1/3 tổng công suất ghế ăn và tất cả ghế sofa được bọc đệm. như vậy, có tất cả 60.000 sản phẩm ghế được bọc đệm tại cơ sở.

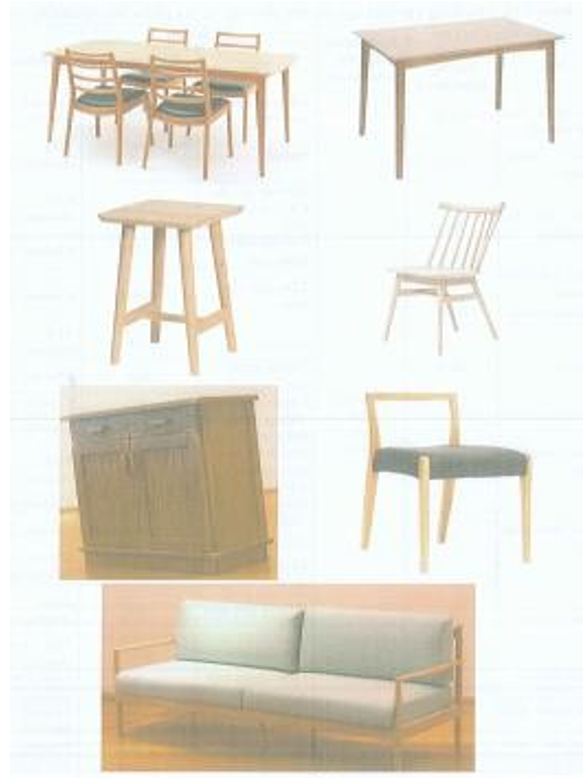

Một số hình ảnh về sản phẩm của cơ sở:

Hình 1.5. Sản phẩm tại cơ sở

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1.Nhu cầu sử dụng điện

Nguồn điện cung cấp cho công ty được lấy từ lưới điện quốc gia đi qua KCN Kim Huy.

Lượng điện năng tiêu thụ cho các mục đích sau:

+ Sử dụng để vận hành máy móc, thiết bị phục vụ sản xuất.

+ Sinh hoạt công nhân viên (thắp sáng, máy lạnh, quạt máy,...).

Theo hóa đơn tiền điện của cơ sở trong 6 tháng gần nhất, nhu cầu điện cần thiết dùng cho cơ sở khoảng 223.600 kWh/Tháng. Hiện nay, nhà máy đã lắp đặt 01 máy phát điện công suất 500 KVA.

1.4.2.Nhu cầu sử dụng nước

Nguồn cung cấp cho cơ sở được lấy từ hệ thống cấp nước của KCN Kim Huy

Theo hóa đơn tiền nước của cơ sở trong 6 tháng gần nhất, nhu cầu dùng nước cho cơ sở khoảng 108,46 m3/ngày.

>>> XEM THÊM: Thuyết minh đề án khu du lịch sinh thái trong rừng tràm

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm