VỀ CHÚNG TÔI

Minh Phương Corp là một trong các đơn vị hàng đầu Việt Nam trong ngành nghề thi công các công trình khoan ngầm bằng công nghệ khoan HDD (Horizontal Directional Drilling) thường được gọi là “Khoan Robot” đã tư vấn xây dựng cho nhiều khách hàng với mọi công trình khác nhau. Cho tới hiện tại chúng tôi đã Thi công các công trình ngầm trên khắp Việt Nam

Thi công lắp đặt công trình ngầm: An toàn, Chất lượng và Tiến độ

DỊCH VỤ CỦA CHÚNG TÔI

Công ty Minh Phương chuyên cung cấp các giải pháp tư vấn thi công các công trình ngầm chuyên nghiệp và uy tín. Với nhiều năm kinh nghiệm trong nghành cùng đội ngũ nhân viên có chuyên môn cao luôn luôn đáp ứng tiến độ yêu cầu của công trình.

THI CÔNG CÁC CÔNG TRÌNH KHOAN NGẦM

TƯ VẤN QUY TRÌNH & BIỆN PHÁP XÂY DỰNG

CHO THUÊ MÁY KHOAN NGẦM ROBOT HDD

BẢO TRÌ & SỬA CHỮA MÁY KHOAN NGẦM

DỰ ÁN TIỂU BIỂU

2231 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp để trình Tư vấn QLDA và Chủ đầu tư xem xét phê duyệt cho Nhà thầu thực hiện và kiểm soát việc thi công Khoan băng đường kéo đường ống thép có đường kính D200.

1113 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp thi công để Nhà thầu thực hiện và kiểm soát việc thi công hạng mục thi công tuyến ống cho dự án...

1323 Lượt xem

Khối lượng công việc khoan ngang kéo ống ngầm HDD cho dự án Tuyến ống dẫn Đường ống dẫn khí Lô B - Ô Môn.

2112 Lượt xem

Tên công trình: Khoan kích ngầm 04 tuyến ống thép gia cố DN2800 và thi công kéo 04 tuyến ống CW DN2600

199 Lượt xem

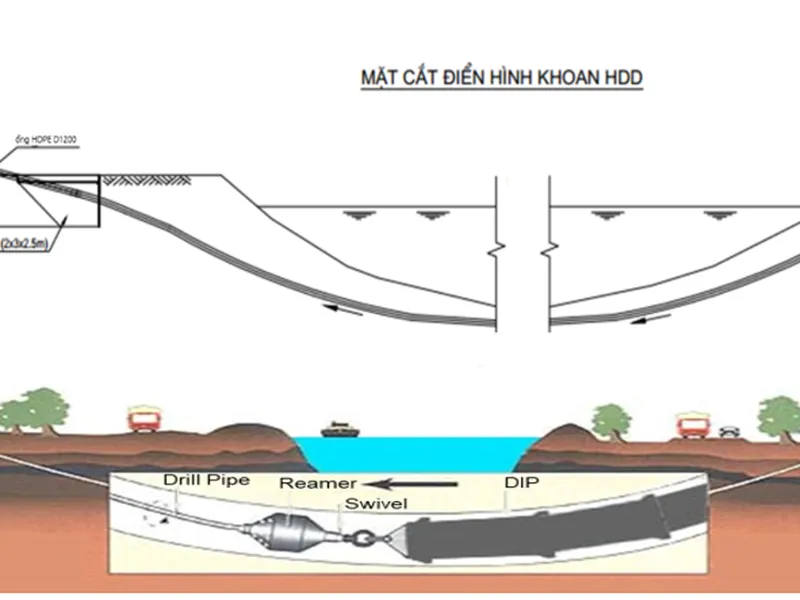

Trình bày về biện pháp thi công khoan ngầm định hướng ngang (HDD) tuyến ống dẫn khí cho dự án, các biện pháp tổ chức thi công chung, tổ chức thi công ngoài hiện trường, bố trí tổng mặt bằng thi công, các biện pháp kiểm soát chất lượng, các quy phạm kỹ thuật áp dụng, trình tự thi công.

1133 Lượt xem

Thuyết minh biện pháp thi công khoan ngầm kéo ống cấp nước thô trong khu công nghiệp.

2231 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp để trình Tư vấn QLDA và Chủ đầu tư xem xét phê duyệt cho Nhà thầu thực hiện và kiểm soát việc thi công Khoan băng đường kéo đường ống thép có đường kính D200.

1113 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp thi công để Nhà thầu thực hiện và kiểm soát việc thi công hạng mục thi công tuyến ống cho dự án...

1323 Lượt xem

Khối lượng công việc khoan ngang kéo ống ngầm HDD cho dự án Tuyến ống dẫn Đường ống dẫn khí Lô B - Ô Môn.

2112 Lượt xem

Tên công trình: Khoan kích ngầm 04 tuyến ống thép gia cố DN2800 và thi công kéo 04 tuyến ống CW DN2600

199 Lượt xem

Trình bày về biện pháp thi công khoan ngầm định hướng ngang (HDD) tuyến ống dẫn khí cho dự án, các biện pháp tổ chức thi công chung, tổ chức thi công ngoài hiện trường, bố trí tổng mặt bằng thi công, các biện pháp kiểm soát chất lượng, các quy phạm kỹ thuật áp dụng, trình tự thi công.

1133 Lượt xem

Thuyết minh biện pháp thi công khoan ngầm kéo ống cấp nước thô trong khu công nghiệp.

2231 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp để trình Tư vấn QLDA và Chủ đầu tư xem xét phê duyệt cho Nhà thầu thực hiện và kiểm soát việc thi công Khoan băng đường kéo đường ống thép có đường kính D200.

1113 Lượt xem

Mục đích của tài liệu này là đưa ra phương pháp thi công để Nhà thầu thực hiện và kiểm soát việc thi công hạng mục thi công tuyến ống cho dự án...

VIDEO KHOAN NGẦM

THÀNH TỰU HOẠT ĐỘNG

Các cột mốc đáng tự hào mà chúng tôi đã đạt được!

DỰ ÁN

KHÁCH HÀNG

ĐỘI NGŨ KỸ SƯ

ĐỐI TÁC

KHÁCH HÀNG NÓI GÌ?

Hàng tuần tôi gặp rất nhiều bên chào mời thi công công trình ngầm. Đến khi đặt bút ký hợp đồng tôi quyết định chọn Minh Phương Corp. Vì nơi đây luôn có nhiều hơn 1 phương án để lựa chọn. Tôi rất hài lòng dịch vụ tại Minh Phương Corp.

Chúng tôi cám ơn nhầ thầu thi công khoan ngầm kéo ống đã trợ giúp trong quá trình thi công để đạt được tiến độ như yêu cầu thật là như một giấc mơ

Thi công đường ống vượt sông bằng công nghệ khoan ngầm HDD là một ưu thế vượt trội so với việc đào mở, tôi chân thành cám ơn nhà thầu khoan ngầm Minh Phương Corp đã phối hợp trợ giúp trong quá trình thực hiện dự án

Hàng tuần tôi gặp rất nhiều bên chào mời thi công công trình ngầm. Đến khi đặt bút ký hợp đồng tôi quyết định chọn Minh Phương Corp. Vì nơi đây luôn có nhiều hơn 1 phương án để lựa chọn. Tôi rất hài lòng dịch vụ tại Minh Phương Corp.

Chúng tôi cám ơn nhầ thầu thi công khoan ngầm kéo ống đã trợ giúp trong quá trình thi công để đạt được tiến độ như yêu cầu thật là như một giấc mơ

Thi công đường ống vượt sông bằng công nghệ khoan ngầm HDD là một ưu thế vượt trội so với việc đào mở, tôi chân thành cám ơn nhà thầu khoan ngầm Minh Phương Corp đã phối hợp trợ giúp trong quá trình thực hiện dự án

Hàng tuần tôi gặp rất nhiều bên chào mời thi công công trình ngầm. Đến khi đặt bút ký hợp đồng tôi quyết định chọn Minh Phương Corp. Vì nơi đây luôn có nhiều hơn 1 phương án để lựa chọn. Tôi rất hài lòng dịch vụ tại Minh Phương Corp.

Chúng tôi cám ơn nhầ thầu thi công khoan ngầm kéo ống đã trợ giúp trong quá trình thi công để đạt được tiến độ như yêu cầu thật là như một giấc mơ

Thi công đường ống vượt sông bằng công nghệ khoan ngầm HDD là một ưu thế vượt trội so với việc đào mở, tôi chân thành cám ơn nhà thầu khoan ngầm Minh Phương Corp đã phối hợp trợ giúp trong quá trình thực hiện dự án

MINH PHƯƠNG CORP

GIẢI PHÁP & KINH NGHIỆM

1413 Lượt xem

- Dự án Khu đô thị sinh thái, thương mại du lịch tại tỉnh Long An với mục tiêu phát triển khu đô thị sinh thái, thương mại du lịch nhằm tạo động lực phát triển kinh tế - xã hội, sinh thái và môi trường, phát triển hệ thống đô thị du lịch, cung cấp ra thị trường đa dạng loại hình nhà ở, tạo việc làm cho lao động địa phương. Báo cáo ĐTM của dự án khu đô thị sinh thái.

1610 Lượt xem

Đầu tư dự án chăn nuôi gà thịt quy mô 2.500.000 con/năm. Dự án đầu tư trại chăn nuôi gà công nghệ cao và tiến hành trồng các giống cây trồng mang lại hiện quả kinh tế (trồng hoa, cây cảnh) cho người lao động, giải quyết việc làm cho ngươi lao động, tăng thu ngân sách, phát triển kinh tế - xã hội của địa phương.

1389 Lượt xem

Dự án đầu tư khu du lịch sinh thái và nghỉ dưỡng Phước An nhằm hình thành nên một Khu du lịch nghỉ dưỡng gắn liền với bảo tồn thiên nhiên khu rừng phòng hộ 44,66 ha, sử dụng các loại hình du lịch, dịch vụ khai thác môi trường cảnh quan thiên nhiên như nghỉ dưỡng…gắn liền với thiên nhiên nhằm phát huy lợi thế của khu đất quy hoạch.

2454 Lượt xem

Mẫu báo cáo ĐTM mới nhất dự án trồng cây ăn quả công nghệ cao. Dự án trồng cây ăn quả sẽ cung cấp nguồn nguyên liệu sạch, an toàn, chất lượng cho các nhà máy chế biến, góp phần đáp ứng nhu cầu của xã hội, từ đó góp phần thay đổi nhận thức của người dân trong việc dùng nước ép hoa quả và từng bước giảm dần sự phụ thuộc vào nguồn cung nước ép hoa quả nhập khẩu

826 Lượt xem

Minh Phuong Construction Design and Investment Consulting Joint Stock Company currently wants to invest in the project of "Resort center combining eco-tourism" with a scale of about 20 hectares in Ba Ria - Vung Tau province, Vietnam.

476 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất, gia công phân bón NPK. Cơ sở hiện hữu hoạt động sản xuất các sản phẩm gồm: phân bón NPK, phân bón hữu cơ và kinh doanh thuốc bảo vệ thực vật sinh học, thuốc thú y thủy sản lúa giống các loại và gạo.

709 Lượt xem

Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng khu xử lý rác thải. Với mục tiêu đầu tư xây dựng khu xử lý rác thải (xử lý và tiêu hủy rác thải không độc hại chưa qua phân loại) có công suất khoảng 300 tấn rác hỗn hợp/ngày đêm.

999 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường Dự án nhà máy sản xuất và gia công giày dép. Quy trình sản xuất hiện đại, áp dụng máy móc, thiết bị đảm bảo yêu cầu kỹ thuật hiện hành. Nguyên, vật liệu, hóa chất được nhập về hoàn toàn chính phẩm, không sử dụng phế liệu trong quy trình sản xuất.

907 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường (gpmt) Cơ sở chế biến bột cá – Bình Thuận. Sản phẩm của quá trình chế biến thủy sản của cơ sở là bột cá thành phẩm với quy mô công suất 2.300 tấn sản phẩm bột cá/năm

1760 Lượt xem

Mục tiêu đầu tư dự án nhà máy sản xuất nhôm nguyên liệu và nhôm định hình được đầu tư xây dựng mới hoàn toàn theo mô hình áp dụng công nghệ cao, hiện đại, tạo ra những sản phẩm phôi nhôm và nhôm định hình đạt các tiêu chuẩn Việt Nam và Quốc tế phục vụ cho ngành nghề xây dựng.

1413 Lượt xem

- Dự án Khu đô thị sinh thái, thương mại du lịch tại tỉnh Long An với mục tiêu phát triển khu đô thị sinh thái, thương mại du lịch nhằm tạo động lực phát triển kinh tế - xã hội, sinh thái và môi trường, phát triển hệ thống đô thị du lịch, cung cấp ra thị trường đa dạng loại hình nhà ở, tạo việc làm cho lao động địa phương. Báo cáo ĐTM của dự án khu đô thị sinh thái.

1610 Lượt xem

Đầu tư dự án chăn nuôi gà thịt quy mô 2.500.000 con/năm. Dự án đầu tư trại chăn nuôi gà công nghệ cao và tiến hành trồng các giống cây trồng mang lại hiện quả kinh tế (trồng hoa, cây cảnh) cho người lao động, giải quyết việc làm cho ngươi lao động, tăng thu ngân sách, phát triển kinh tế - xã hội của địa phương.

1389 Lượt xem

Dự án đầu tư khu du lịch sinh thái và nghỉ dưỡng Phước An nhằm hình thành nên một Khu du lịch nghỉ dưỡng gắn liền với bảo tồn thiên nhiên khu rừng phòng hộ 44,66 ha, sử dụng các loại hình du lịch, dịch vụ khai thác môi trường cảnh quan thiên nhiên như nghỉ dưỡng…gắn liền với thiên nhiên nhằm phát huy lợi thế của khu đất quy hoạch.

2454 Lượt xem

Mẫu báo cáo ĐTM mới nhất dự án trồng cây ăn quả công nghệ cao. Dự án trồng cây ăn quả sẽ cung cấp nguồn nguyên liệu sạch, an toàn, chất lượng cho các nhà máy chế biến, góp phần đáp ứng nhu cầu của xã hội, từ đó góp phần thay đổi nhận thức của người dân trong việc dùng nước ép hoa quả và từng bước giảm dần sự phụ thuộc vào nguồn cung nước ép hoa quả nhập khẩu

826 Lượt xem

Minh Phuong Construction Design and Investment Consulting Joint Stock Company currently wants to invest in the project of "Resort center combining eco-tourism" with a scale of about 20 hectares in Ba Ria - Vung Tau province, Vietnam.

476 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất, gia công phân bón NPK. Cơ sở hiện hữu hoạt động sản xuất các sản phẩm gồm: phân bón NPK, phân bón hữu cơ và kinh doanh thuốc bảo vệ thực vật sinh học, thuốc thú y thủy sản lúa giống các loại và gạo.

709 Lượt xem

Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng khu xử lý rác thải. Với mục tiêu đầu tư xây dựng khu xử lý rác thải (xử lý và tiêu hủy rác thải không độc hại chưa qua phân loại) có công suất khoảng 300 tấn rác hỗn hợp/ngày đêm.

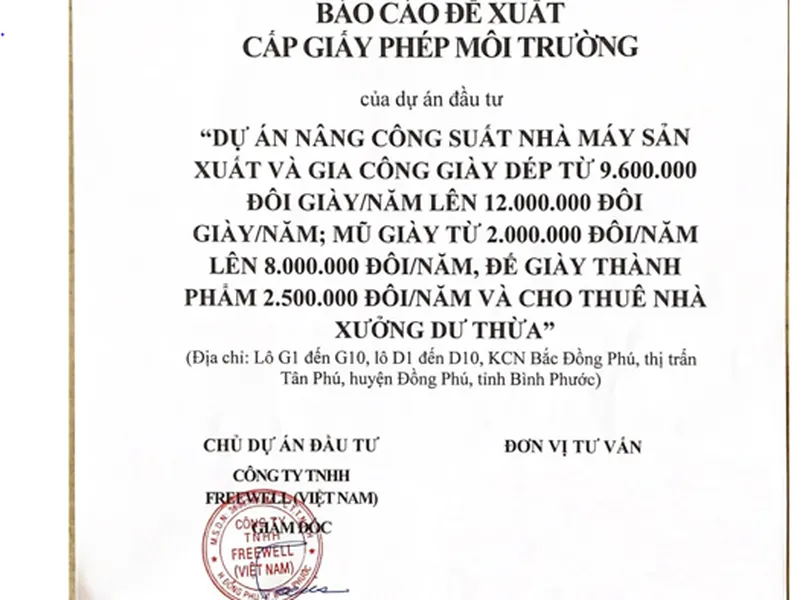

999 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường Dự án nhà máy sản xuất và gia công giày dép. Quy trình sản xuất hiện đại, áp dụng máy móc, thiết bị đảm bảo yêu cầu kỹ thuật hiện hành. Nguyên, vật liệu, hóa chất được nhập về hoàn toàn chính phẩm, không sử dụng phế liệu trong quy trình sản xuất.

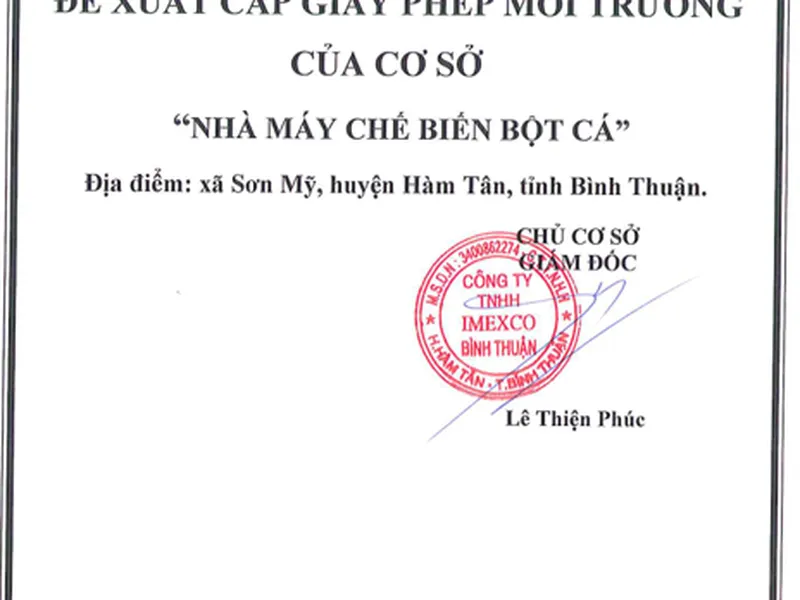

907 Lượt xem

Báo cáo đề xuất cấp giấy phép môi trường (gpmt) Cơ sở chế biến bột cá – Bình Thuận. Sản phẩm của quá trình chế biến thủy sản của cơ sở là bột cá thành phẩm với quy mô công suất 2.300 tấn sản phẩm bột cá/năm

1760 Lượt xem

Mục tiêu đầu tư dự án nhà máy sản xuất nhôm nguyên liệu và nhôm định hình được đầu tư xây dựng mới hoàn toàn theo mô hình áp dụng công nghệ cao, hiện đại, tạo ra những sản phẩm phôi nhôm và nhôm định hình đạt các tiêu chuẩn Việt Nam và Quốc tế phục vụ cho ngành nghề xây dựng.