Báo cáo cấp GPMT của dự án Nhà máy sản xuất nhiên liệu sinh học

Báo cáo cấp GPMT của dự án Nhà máy sản xuất nhiên liệu sinh học rắn (viên gỗ nén làm nhiện liệu đốt) với khối lượng 108.000 tấn sản phẩm/năm.

NGHIÊN CỨU CHUYÊN SÂU VỀ BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG (GPMT) DỰ ÁN NHÀ MÁY SẢN XUẤT NHIÊN LIỆU SINH HỌC RẮN TỪ GỖ NÉN VỚI CÔNG SUẤT 108.000 TẤN/NĂM

I. MỞ ĐẦU

Trong bối cảnh toàn cầu đang chuyển dịch từ sử dụng nhiên liệu hóa thạch sang các nguồn năng lượng tái tạo, nhiên liệu sinh học rắn từ gỗ nén đang ngày càng khẳng định vai trò trong việc thay thế than đá trong ngành công nghiệp và dân dụng. Việc phát triển các dự án sản xuất viên gỗ nén không chỉ góp phần tận dụng phụ phẩm nông lâm nghiệp mà còn giảm phát thải khí nhà kính, tạo công ăn việc làm và thúc đẩy kinh tế địa phương. Tuy nhiên, đi cùng với lợi ích kinh tế và môi trường, các dự án sản xuất quy mô lớn như nhà máy viên nén gỗ cũng tiềm ẩn nguy cơ phát sinh chất thải, gây ô nhiễm môi trường nếu không được kiểm soát tốt. Do đó, việc lập báo cáo đề xuất cấp Giấy phép môi trường (GPMT) cho dự án là yêu cầu bắt buộc theo quy định của Luật Bảo vệ môi trường năm 2020 nhằm đảm bảo phát triển bền vững và tuân thủ quy định pháp luật.

Bài viết này trình bày nội dung nghiên cứu chuyên sâu về báo cáo đề xuất cấp GPMT cho dự án nhà máy sản xuất nhiên liệu sinh học rắn với công suất thiết kế 108.000 tấn sản phẩm/năm, tập trung phân tích đầy đủ các nguồn gây tác động môi trường, mức độ ảnh hưởng, các đối tượng bị tác động, cũng như các giải pháp công nghệ, kỹ thuật và quản lý để giảm thiểu tác động đến môi trường trong suốt quá trình xây dựng và vận hành dự án.

II. GIỚI THIỆU TỔNG QUAN VỀ DỰ ÁN

Dự án nhà máy sản xuất viên gỗ nén được triển khai trên diện tích đất khoảng 5 đến 10 ha tại khu vực có quy hoạch phát triển công nghiệp hoặc đất chuyển đổi mục đích sử dụng phù hợp. Mục tiêu của dự án là sản xuất viên nhiên liệu sinh học từ gỗ, mùn cưa, dăm bào và các phụ phẩm khác của ngành chế biến gỗ. Sản phẩm đầu ra là viên nén gỗ (wood pellet), có đường kính từ 6 đến 10 mm, độ dài khoảng 20 đến 30 mm, đạt tiêu chuẩn chất lượng để sử dụng làm nhiên liệu đốt trong các lò hơi công nghiệp hoặc xuất khẩu.

Công suất thiết kế là 108.000 tấn/năm, tương đương với khoảng 9.000 tấn/tháng. Nguyên liệu sử dụng bao gồm mùn cưa, dăm gỗ, vỏ cây, gỗ vụn được thu gom từ các nhà máy chế biến gỗ và các cơ sở cưa xẻ trong khu vực. Quy trình sản xuất bao gồm các công đoạn chính: tiếp nhận và sơ chế nguyên liệu, sấy khô, nghiền mịn, ép viên, làm nguội, sàng phân loại và đóng gói thành phẩm. Nhà máy sử dụng hệ thống sấy đốt bằng biomass và hệ thống ép viên có công suất phù hợp để đảm bảo tiến độ sản xuất liên tục.

III. CĂN CỨ PHÁP LÝ VÀ YÊU CẦU LẬP GIẤY PHÉP MÔI TRƯỜNG

Theo Luật Bảo vệ môi trường năm 2020, các cơ sở sản xuất có phát sinh chất thải với quy mô công nghiệp, đặc biệt là các cơ sở sử dụng nguyên liệu dễ cháy, có công đoạn sấy, nghiền và phát sinh khí thải, đều thuộc đối tượng phải thực hiện thủ tục đề xuất cấp GPMT. Dự án nhà máy sản xuất nhiên liệu sinh học rắn với công suất 108.000 tấn/năm thuộc nhóm có nguy cơ gây ô nhiễm trung bình đến cao, vì vậy việc lập hồ sơ đề xuất cấp giấy phép là bắt buộc.

Hồ sơ GPMT bao gồm mô tả dự án, quy trình công nghệ, nguồn và đặc điểm phát sinh chất thải, đánh giá tác động môi trường tiềm năng, biện pháp xử lý và kiểm soát ô nhiễm, kế hoạch giám sát định kỳ và phương án ứng phó với sự cố môi trường. Việc cấp giấy phép được thực hiện bởi cơ quan chuyên môn về môi trường cấp tỉnh hoặc trung ương tùy theo quy mô và phạm vi tác động của dự án.

IV. NGUỒN GÂY TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN

-

Nước thải

Nước thải trong nhà máy phát sinh chủ yếu từ sinh hoạt của công nhân và nước rửa sàn, thiết bị tại một số khâu sản xuất. Tổng lượng nước thải không lớn, tuy nhiên cần được xử lý trước khi xả thải ra môi trường. Do quy trình sản xuất viên nén chủ yếu ở trạng thái khô, nước thải công nghiệp không đáng kể.

-

Khí thải

Khí thải là nguồn tác động môi trường chính của dự án. Trong đó, khí thải sinh ra từ hệ thống sấy có thể chứa bụi mịn, CO, NOx và hơi hữu cơ dễ bay hơi. Quá trình nghiền, trộn và ép viên cũng có thể phát sinh bụi gỗ nếu không được che chắn và hút lọc phù hợp. Nếu không được xử lý đúng cách, khí thải sẽ ảnh hưởng đến chất lượng không khí trong khu vực và sức khỏe người lao động.

-

Chất thải rắn

Chất thải rắn bao gồm mảnh gỗ, rác công nghiệp không nguy hại, bụi lọc từ hệ thống xử lý khí thải, tro bụi từ lò sấy (nếu đốt bằng nhiên liệu rắn). Ngoài ra còn có rác sinh hoạt từ công nhân và bao bì hỏng trong quá trình đóng gói. Khối lượng chất thải rắn không lớn nhưng cần được quản lý đúng quy trình để tránh phát tán vào môi trường.

-

Tiếng ồn và độ rung

Các thiết bị như máy nghiền, máy ép viên, quạt hút, băng tải, hệ thống sấy có thể tạo ra tiếng ồn dao động từ 70 đến 90 dBA. Nếu không có biện pháp giảm thiểu, tiếng ồn có thể ảnh hưởng đến sức khỏe người lao động và khu vực dân cư lân cận.

-

Nguy cơ cháy nổ và sự cố môi trường

Do nguyên liệu và sản phẩm có khả năng bắt lửa cao, kết hợp với nhiệt độ cao từ hệ thống sấy và ép viên, dự án có nguy cơ cháy nổ nếu không kiểm soát tốt các điều kiện an toàn. Ngoài ra, sự cố về hệ thống lọc bụi, rò rỉ khí nóng hoặc sự cố điện có thể dẫn đến tai nạn lao động hoặc phát tán chất ô nhiễm ra môi trường.

V. ĐÁNH GIÁ MỨC ĐỘ VÀ PHẠM VI TÁC ĐỘNG MÔI TRƯỜNG

Dự án có quy mô sản xuất lớn, sử dụng nhiều loại thiết bị công nghiệp vận hành liên tục. Các tác động môi trường chủ yếu tập trung vào chất lượng không khí và tiếng ồn. Mức độ tác động được đánh giá là trung bình nếu nhà máy được xây dựng trong khu vực có quy hoạch công nghiệp, xa khu dân cư và có hệ thống xử lý khí thải, bụi đạt tiêu chuẩn. Tuy nhiên, nếu không áp dụng đầy đủ các biện pháp giảm thiểu, bụi gỗ và khí thải từ quá trình sấy sẽ gây ảnh hưởng tiêu cực đến sức khỏe con người và hệ sinh thái.

VI. CÁC BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG ĐỀ XUẤT TRONG GPMT

-

Xử lý khí thải và bụi

Trang bị hệ thống hút bụi trung tâm tại các khu vực phát sinh bụi như nghiền, sàng, ép viên. Sử dụng cyclone kết hợp với bộ lọc túi vải và ống khói cao từ 15 đến 25 m để phân tán khí thải. Khí nóng từ hệ thống sấy được dẫn qua buồng làm nguội và xử lý bằng tháp hấp phụ hoặc lọc khí trước khi xả ra ngoài.

-

Quản lý chất thải rắn

Chất thải rắn được phân loại, thu gom tại nguồn. Mùn cưa, bụi gỗ có thể được tái sử dụng làm nguyên liệu cho lò đốt hoặc ép viên. Tro lò được thu gom định kỳ và vận chuyển đến đơn vị có chức năng xử lý. Rác sinh hoạt được tập kết và chuyển giao cho đơn vị môi trường địa phương.

-

Quản lý nước thải

Nước thải sinh hoạt được xử lý bằng hệ thống bể tự hoại hoặc hệ thống xử lý modul hợp khối trước khi xả vào hệ thống thoát nước chung. Lượng nước thải ít nhưng vẫn phải giám sát thường xuyên để đảm bảo không phát sinh ô nhiễm.

-

Kiểm soát tiếng ồn và an toàn lao động

Bố trí máy móc cách xa khu vực hành chính, văn phòng. Trang bị vật liệu tiêu âm, che chắn khu vực ồn. Công nhân làm việc gần thiết bị phát tiếng ồn được cấp thiết bị bảo vệ tai. Định kỳ bảo trì, bảo dưỡng thiết bị để đảm bảo vận hành ổn định.

-

Phòng ngừa sự cố môi trường

Lập kế hoạch phòng cháy chữa cháy, bố trí đầy đủ thiết bị như bình chữa cháy, hệ thống báo cháy, vòi phun nước tại các khu vực dễ cháy. Xây dựng khu vực lưu chứa nguyên liệu, sản phẩm đạt chuẩn, có che mưa nắng, chống cháy lan. Đào tạo định kỳ cho công nhân về an toàn lao động, vận hành thiết bị và ứng phó khẩn cấp.

-

Giám sát và quan trắc môi trường định kỳ

Thực hiện quan trắc chất lượng khí thải, bụi, tiếng ồn, nước thải định kỳ theo quy định. Báo cáo kết quả quan trắc gửi cơ quan quản lý môi trường. Lưu trữ hồ sơ, nhật ký vận hành hệ thống xử lý môi trường để phục vụ công tác kiểm tra, thanh tra.

VII. CAM KẾT CỦA CHỦ DỰ ÁN

Chủ dự án cam kết đầu tư đầy đủ hệ thống bảo vệ môi trường, vận hành đúng quy trình, tuân thủ nghiêm ngặt các quy định pháp luật về bảo vệ môi trường. Doanh nghiệp sẽ thực hiện đầy đủ các nghĩa vụ trong giấy phép môi trường, đồng thời chủ động cập nhật công nghệ xử lý hiện đại nhằm nâng cao hiệu quả sản xuất và bảo vệ môi trường. Trong trường hợp có sự cố môi trường, chủ dự án chịu trách nhiệm phối hợp với cơ quan chức năng khắc phục kịp thời, đồng thời minh bạch thông tin với cộng đồng và chính quyền địa phương.

VIII. KẾT LUẬN

Việc đầu tư xây dựng nhà máy sản xuất nhiên liệu sinh học rắn từ gỗ nén với công suất 108.000 tấn/năm là phù hợp với chiến lược phát triển năng lượng tái tạo và kinh tế tuần hoàn. Tuy nhiên, quy mô sản xuất lớn đồng nghĩa với nguy cơ phát sinh chất thải và sự cố môi trường nếu không được kiểm soát hiệu quả. Do đó, báo cáo đề xuất cấp Giấy phép môi trường không chỉ là thủ tục pháp lý bắt buộc mà còn là công cụ để đảm bảo dự án được thực hiện trong khuôn khổ quản lý chặt chẽ, có kế hoạch rõ ràng trong phòng ngừa và giảm thiểu tác động đến môi trường. Việc tuân thủ đầy đủ các nội dung trong GPMT sẽ góp phần đảm bảo hoạt động của nhà máy không chỉ hiệu quả về kinh tế mà còn an toàn và bền vững về môi trường.

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................................................. 5

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư.................................... 7

1.4. Nguyên, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:.......... 10

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........... 17

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc qia, quy hoạch tỉnh, phân vùng môi trường... 17

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............... 17

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ..... 18

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải:...................... 18

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:.......................... 35

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.......................................... 37

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung:.............................................. 38

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành.... 39

3.7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:...... 42

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG....................... 43

4.1. Nội dung đề nghị cấp phép đối với bụi và khí thải....................... 43

CHƯƠNG V................................................................................... 45

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT

THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN ... 47

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............. 47

5.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.....48

5.3. Kinh phí thực hiện quan trắc môi trường hàng năm....................... 50

CHƯƠNG VI................................................................ 51

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............................ 51

PHỤ LỤC BÁO CÁO........................................ 53

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

Chủ dự án: Công ty Cổ phần Năng lượng sinh học

Địa chỉ trụ sở chính: Khu công nghiệp Phú Tài, phường Trần Quang Diệu, thành phố Quy Nhơn, tỉnh Bình Định.

Người đại diện chủ dự án theo pháp luật:...... Chức vụ: Chủ tịch Hội đồng quản trị

Điện thoại: ......

Giấy chứng nhận đăng ký kinh doanh số: ....... do Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp, đăng ký lần đầu ngày 06/10/2011, đăng ký thay đổi lần thứ 7, ngày 18/07/2024.

Giấy chứng nhận đăng ký đầu tư mã số dự án: ..... do Ban Quản lý Khu Kinh tế tỉnh Bình Định cấp, chứng nhận lần đầu ngày 08/6/2012, chứng nhận thay đổi lần thứ nhất ngày 02/9/2016.

2. Tên dự án đầu tư:

Tên Dự án: “Nhà máy sản xuất nhiên liệu sinh học rắn”.

Địa điểm thực hiện: Khu Công nghiệp Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định, với tổng diện tích 27.453,4 m2. Có giới cận như sau:

- Phía Đông giáp: Đường trục Trung tâm của KCN Phú Tài.

- Phía Tây giáp: hành lang kỹ thuật KCN, Công ty TNHH Hoàng Hưng.

- Phía Bắc giáp: Đường số 19, Công ty TNHH Bình Phú.

- Phía Nam giáp: Công ty TNHH Thiên Nam, Công ty TNHH Hoàng Trang.

Tọa độ các điểm mốc ranh giới dự án như sau:

Bảng 1.1: Tọa độ các điểm mốc ranh giới dự án

|

Điểm |

Hệ tọa độ VN 2000, múi chiếu 3 độ |

|

|

X (M) |

Y (M) |

|

|

1 |

1534304.805 |

609115.081 |

|

2 |

1534298.308 |

609124.466 |

|

3 |

1534754.943 |

609222.528 |

|

4 |

1534690.017 |

609854.888 |

(Nguồn: Công ty Cổ phần Năng lượng sinh học)

Hình 1. 1. Sơ đồ vị trí dự án

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý Khu Kinh tế tỉnh Bình Định.

Văn bản số 1334/BQL-VPĐD ngày 28/9/2020 của Ban Quản lý Khu Kinh tế tỉnh Bình Định về việc thỏa thuận quy hoạch tổng mặt bằng điều chỉnh của Công ty Cổ phần Năng lượng sinh học tại KCN Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (ĐTM) của Dự án: Quyết định số 382/QĐ-BQL ngày 27 tháng 10 năm 2020 của Ban Quản lý Khu kinh tế tỉnh Bình Định.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Căn cứ theo Giấy chứng nhận đăng ký đầu tư số 7158627170 do Ban Quản lý Khu Kinh tế tỉnh Bình Định cấp, chứng nhận lần đầu ngày 08/6/2012, chứng nhận thay đổi lần thứ nhất ngày 02/9/2016, dự án có tổng vốn đầu tư là: 180.000.000.000 đồng. Dự án thuộc lĩnh vực công nghiệp nên theo Khoản 3 điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13/6/2019 thì Dự án thuộc nhóm B.

Căn cứ để lập hồ sơ của dự án:

+ Căn cứ Khoản 1 Điều 39 của Luật BVMT ngày 17/11/2020 thì dự án thuộc đối tượng lập Giấy phép môi trường. Báo cáo này được lập theo phụ lục số VIII Nghị định số 08/2022/NĐ-CP ngày 10/1/2022 của Chính Phủ.

+ Căn cứ Nghị định số 08/2020/NĐ-CP ngày 10/01/2022 của Chính Phủ về Quy định chi tiết một số điều của Luật Bảo vệ môi trường thì dự án thuộc mục số 02 Phụ lục IV ban hành kèm theo Nghị định.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Loại hình dự án: Dự án sản xuất nhiên liệu sinh học rắn (viên gỗ nén làm nhiên liệu đốt).

Công suất sản xuất: 108.000 tấn sản phẩm/năm

3.1.1 Công nghệ sản xuất của dự án đầu tư:

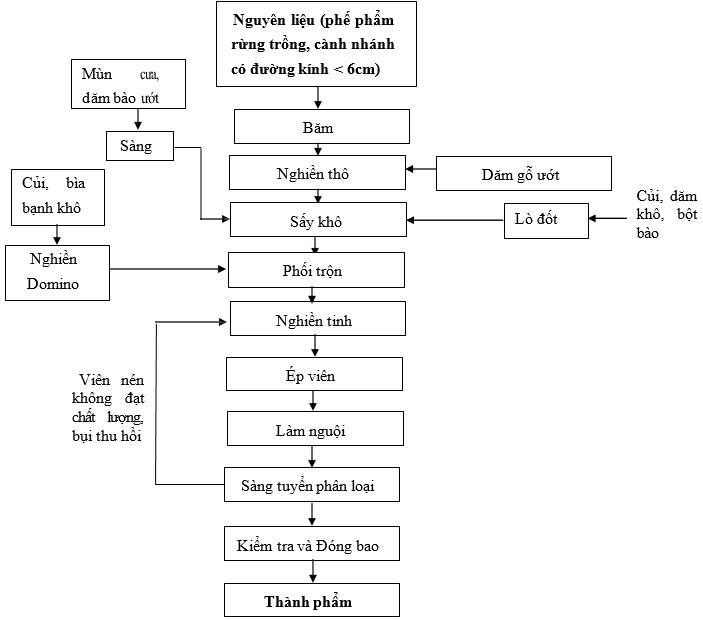

Mô tả quy trình sản xuất (viên nén)

- Quy trình sản xuất

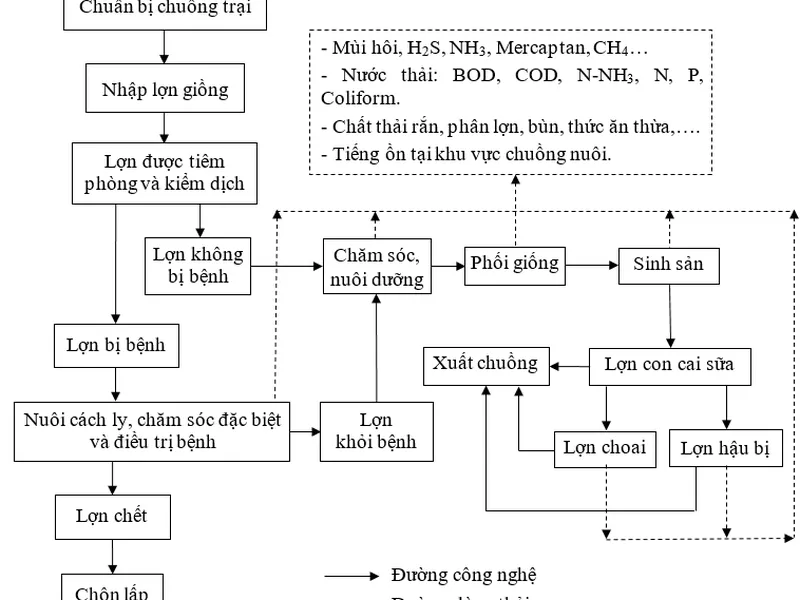

Hình 1. 2. Quy trình sản xuất viên nén

Thuyết minh quy trình: Quy trình sản xuất viên nén sinh học tại Nhà máy được chia làm 02 Xưởng sản xuất gồm các công đoạn chính như sau:

Quy trình sản xuất của xưởng số 1

Nguyên liệu cho dây chuyền sản xuất gồm: phế phẩm rừng trồng, cành nhánh cây có đường kính < 6cm và củi bìa, gỗ ván lạng, mùn cưa, dăm bào, thu mua từ các nhà máy chế biến gỗ.

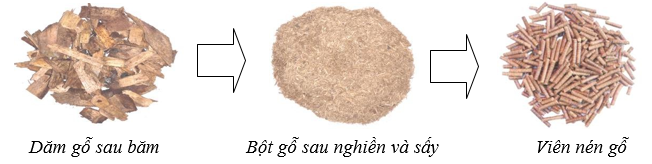

Công đoạn băm dăm: chỉ thực hiện đối với phế phẩm rừng trồng, cành nhánh cây có đường kính < 6cm và gỗ, váng lạng ướt thu mua từ các nhà máy chế biến gỗ. Phế phẩm rừng trồng, cành nhánh cây có đường kính < 6cm, gỗ váng lạng ướt được vận chuyển về nhà máy và đưa trực tiếp vào hệ thống máy băm dăm để băm, không lưu chứa tại mặt bằng; dăm gỗ sau khi băm được vận chuyển bằng băng tải chứa tại bãi chứa nguyên liệu để phục vụ cho sản xuất. Dăm gỗ từ bãi chứa nguyên liệu được xe xúc lật vận chuyển đưa vào các phễu chứa liệu đưa vào hệ thống máy nghiền thô.

Công đoạn nghiền thô: Mục tiêu của công đoạn này là nghiền các thành phần có kích thước lớn thành các hạt có kích thước nhỏ hơn 5mm, trọng lượng cỡ 150 - 350 kg/m3, với lượng tạp chất thấp hơn 0,4%, để đạt kích thước đồng đều nhằm mục đích tạo ra viên nén đẹp và có tỷ trọng cao. Công đoạn nghiền thô được thực hiện đối với các thành phần nguyên liệu sau:

+ Dăm gỗ ướt sau khi băm chứa tại bãi chứa nguyên liệu được vận chuyển bằng xe xúc lật đưa vào các phễu chứa liệu, sau đó được đưa vào hệ thống máy nghiền thô bằng băng tải hở (do thành phần nguyên liệu ướt không phát sinh bụi nên không phải che chắn băng tải).

+ Củi bìa, bạnh khô thu mua từ các cơ sở chế biến gỗ trên địa bàn KCN được vận chuyển về nhà máy, sau đó được xe xúc lật vận chuyển đưa vào hệ thống máy nghiền Domino để nghiền. Thành phần nguyên liệu này đảm bảo độ ẩm nên đưa trực tiếp vào hệ thống phối trộn để phối trộn chung với các thành phần nguyên liệu phục vụ cho quá trình nghiền tinh tiếp theo.

Công đoạn sấy: Là công đoạn điều chỉnh độ ẩm cho nguyên liệu sau khi nghiền thô vì độ ẩm của nguyên liệu có ảnh hưởng rất lớn đến chất lượng thành phẩm. Độ ẩm nguyên liệu tốt nhất cho sản xuất viên nén là 09-11%. Đa số nguyên liệu sau băm, mùn cưa, dăm bào thu mua có độ ẩm chưa đạt yêu cầu thường có độ ẩm cao từ 35 - 40 % do đó dự án phải sử dụng hệ thống sấy để làm giảm độ ẩm của khối nguyên liệu.

+ Dăm gỗ sau khi qua công đoạn nghiền thô được dẫn qua hệ thống Bin chứa liệu trung gian thông qua hệ thống gồm 06 Cyclone (03 Cyclone sơ cấp có tác dụng vừa dẫn liệu vừa thu gom, xử lý bụi và 03 Cyclone thứ cấp có tác dụng xử lý bụi thứ cấp), sau đó nguyên liệu được tiếp tục vận chuyển bằng xích tải để đưa vào máy sấy thùng quay để sấy đảm bảo độ ẩm theo yêu cầu.

+ Mùn cưa, dăm bào thu mua về nhà máy được đưa vào lưu chứa bên trong nhà xưởng sản xuất, không lưu chứa ngoài bãi chứa, nếu có độ ẩm cao thì được xe xúc lật vận chuyển đưa vào phểu chứa liệu và vận chuyển bằng băng tải để đưa vào máy sàng rung để sàng đảm bảo kích thước, sau đó sẽ được tiếp tục vận chuyển bằng xích tải để đưa vào máy hệ thống sấy. Trường hợp thu mua dăm bào, mùn cưa đảm bảo độ ẩm thì không cần phải đưa qua công đoạn sấy.

Công đoạn phối trộn, nghiền tinh: Mục đích của công đoạn này là nghiền các thành phần liệu từ kích thước lớn thành hỗn hợp nguyên liệu đồng nhất về thành phần và độ ẩm (đạt khoảng 09-11%) và đưa vào máy nghiền tinh để nghiền đảm bảo hạt trọng lượng cỡ 100 - 200 kg/m3, với lượng tạp chất thấp hơn 0,4%, kích thước hạt bột gỗ bằng 0,3 - 0,5 mm.

Các thành phần nguyên liệu đưa vào nghiền tinh:

+ Toàn bộ nguyên liệu sau khi sấy sẽ được đưa vào 06 Cyclone vừa có tác dụng dẫn liệu vừa có tác dụng xử lý bụi. Sau đó nguyên liệu được vận chuyển bằng xích tải vào Bin chứa liệu để phối trộn trước khi đưa vào máy nghiền tinh.

+ Nguyên liệu sau khi nghiền qua máy nghiền Domino được vận chuyển bằng xích tải đưa vào khu lưu chứa bột bào để lưu chứa, không lưu chứa ngoài bãi chứa, sau đó được xe xúc lật vận chuyển vào phễu chứa liệu và được vận chuyển bằng băng tải vào Bin chứa liệu sau sấy để phối trộn trước khi đưa vào máy nghiền tinh.

Công đoạn tạo viên nén:

Sau khi ra khỏi hệ thống máy nghiền tinh, toàn bộ nguyên liệu được đưa vào hệ thống gồm 02 Cyclone (01 Cyclone sơ cấp và 01 Cyclone thứ cấp có kết hợp lắp đặt túi vải bên trong). Sau đó toàn bộ nguyên liệu sẽ được đưa vào hệ thống 06 máy ép viên để ép với áp suất cao để cho ra viên có kích thước đồng đều và cứng mà không cần dùng phụ gia hay hóa chất.

Công đoạn làm nguội:

Nguyên liệu sau khi nén có nhiệt độ khá cao nên được vận chuyển bằng băng tải đưa qua máy làm mát để giảm nhiệt độ của viên nén vì nếu đóng gói viên nén trong khi còn nóng thì sau khi được đóng bao nhiệt độ của viên nén sẽ làm hấp ẩm trong bao do vậy sẽ làm giảm chất lượng của viên nén. Viên nén sau khi làm mát sẽ được vận chuyển bằng băng tải đưa qua hệ thống máy sàng rung để sàng tuyển lần cuối trước khi đóng bao và nhập kho. Máy sàng này được thiết kế kín, toàn bộ lượng bụi phát sinh trong quá trình sàng không thoát ra ngoài được, theo đó sẽ thu hồi bằng đường ống dẫn kín (cùng với đường thu hồi viên nén hỏng sau khi sàng) đưa vào hệ thống máy nghiền tinh để nghiền tái sử dụng.

Công đoạn đóng bao:

Thành phẩm viên nén sau khi được làm mát sẽ được đưa vào phễu chứa của máy đóng bao và được đóng kín bằng bao PE. Các bao sau khi được nạp đầy viên nén, được đóng kít và chứa trong kho thành phẩm sẵn sàng để xuất xưởng.

Toàn bộ công trình thu gom, xử lý bụi phát sinh trong dây chuyền sản xuất đều được lắp đặt đồng bộ trong dây chuyền; bụi thu gom từ hệ thống xử lý bụi được tái sử dụng cho quá trình sản xuất.

Quy trình của xưởng số 2

Quy trình sản xuất cũng gồm các công đoạn chính như quy trình sản xuất của dây chuyền số 01, tuy nhiên dây chuyền này không sử dụng mùn cưa, dăm bào chỉ sử dụng dăm gỗ → nghiền thô → sấy khô → phối trộn → nghiền tinh → ép viên → làm nguội → đóng bao. Tất cả các công đoạn đều đi theo một quy trình khép kín từ khâu nghiền thô đến khi đóng bao sản phẩm.

Quá trình chuyển hóa nguyên liệu và sản phẩm viên nén gỗ:

Sản phẩm được sản xuất đạt các thông số kỹ thuật như sau:

- Nhiệt trị: > 4.500 kcal/kg

- Độ ẩm: < 10%

- Trọng lượng riêng: > 600 g/cm3

- Đường kính: 6 – 8 mm

- Tro sau khi đốt: < 3%

3.2. Sản phẩm của dự án đầu tư:

Sản phẩm đầu ra của dự án là nhiên liệu sinh học rắn (viên gỗ nén làm nhiện liệu đốt) với khối lượng 108.000 tấn sản phẩm/năm.

4.Nguyên, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

4.1 Nguyên, nhiên, vật liệu (đầu vào) của dự án

- Nhu cầu nguyên liệu phục vụ cho dự án:

Bảng 1.2: Nhu cầu nguyên liệu phục vụ cho dự án

|

STT |

Tên nguyên liệu |

Đơn vị |

Khối lượng |

Ghi chú |

|

01 |

Phế phẩm rừng trồng, cành |

Tấn/năm |

48.600 |

|

|

|

nhánh cây có đường kính < 6cm |

|

|

Sử dụng cho xưởng số 1 |

|

02 |

Mùn cưa, dăm bào khô, củi, bìa bạnh khô |

Tấn/năm |

29.700 |

|

|

03 |

Dăm gỗ |

Tấn/năm |

95.310 |

Sử dụng cho xưởng số 2 |

|

|

Tổng cộng |

Tấn/năm |

173.610 |

|

Nguồn cung cấp nguyên liệu: từ các tổ chức, cá nhân trồng rừng, từ các nhà máy chế biến gỗ trên địa bàn tỉnh Bình Định và các tỉnh lân cận. Trong thời gian qua, Công ty có cơ chế thu mua thích hợp, đa dạng hoá phương thức thu mua đảm bảo được tính cạnh tranh và an toàn nguồn nguyên liệu; tạo điều kiện thuận lợi cho các tổ chức, cá nhân bán phế phẩm và sản phẩm rừng trồng cho Công ty. Toàn bộ lượng mùn cưa, dăm bào mua về được nhập và lưu chứa trong nhà kho chứa kín không lưu chứa tại bãi ngoài trời; bãi chứa theo quy hoạch chỉ sử dụng lưu chứa dăm gỗ sau khi băm tại nhà máy. Yêu cầu chất lượng nguyên liệu đầu vào phải đạt độ ẩm nhất định đảm bảo cho quá trình sản xuất.

Bảng 1.3. Yêu cầu nguyên liệu đầu vào

|

Chỉ tiêu |

Nghiền thô (ướt): |

Nghiền tinh (khô) |

|

Mùn cưa, dăm bào, gỗ dăm |

≤ 05mm |

0,3 – 0,5 mm |

|

Độ ẩm |

10 – 50% |

9 – 11% |

|

Trọng lượng |

150 – 350 kg/m3 |

100 – 200kg/m3 |

|

Tạp chất |

< 0.4% |

< 0.4% |

Nhu cầu về điện:

Trong quá trình sản xuất, nguồn năng lượng mà dự án phải tiêu tốn chính là năng lượng điện để vận hành các loại máy móc thiết bị cũng như chiếu sáng. Nguồn tiêu thụ điện chính của nhà máy là hệ thống thiết bị sản xuất sử dụng điện ba pha, các thiết bị sinh hoạt, văn phòng, chiếu sáng sử dụng điện sinh hoạt một pha thông thường.

Nguồn điện được lấy từ nguồn điện lưới quốc gia qua trạm biến áp 220/110 Khu vực Phú Tài. Để đáp ứng nhu cầu điện nêu trên, Công ty đã thực hiện cải tạo, nâng cấp, mở rộng các trạm biến áp hiện có lên thành trạm công suất 12.000 KVA. Lượng điện tiêu thụ thực tế hiện nay tại Nhà máy theo trung bình hóa đơn tiền điện hàng tháng khoảng 3.874.074 kWh/tháng.

Nhu cầu về nước:

Nhu cầu dùng nước của Dự án chủ yếu là cho mục đích sinh hoạt của công nhân, nước tưới cây xanh, nước dự trữ cho công tác PCCC. Hiện Công ty đang sử dụng nguồn nước máy được cung cấp từ Công ty CP Cấp thoát nước Bình Định. Dựa trên hóa đơn tiền nước năm 2023 trung bình lượng nước sử dụng khoảng 4.590m3/năm, trong đó:

Nước dùng cho mục đích sinh hoạt: với số lượng công nhân viên tại dự án khoảng 191 người x 45 lít = 8.595 lít/ngày tương đương 8,5 m3/ngày.

Nước dùng cho hoạt động tưới cây xanh: 07 m3/ngày.

Nước dùng cho công tác PCCC: Là lượng nước dự trữ trong bồn để phục vụ công tác phòng cháy chữa cháy khi có sự cố hỏa hoạn xảy ra. Bể chứa nước cứu hỏa tại nhà máy hiện hữu với diện tích 88,97m2. Do vậy, để đảm bảo công tác PCCC thì lượng nước cần thiết phục vụ cho dự án tối đa khoảng 240m3 nước này chỉ bơm 01 lần lưu chứa để phòng ngừa sự cố.

* Nguồn cung cấp nước: Từ hệ thống cấp nước tập trung tại KCN Phú Tài, trong thời gian qua Công ty đã ký hợp đồng cung cấp nước với đơn vị cấp nước là Công ty Cổ phần Cấp thoát nước Bình Định để được sử dụng theo quy định.

Nhu cầu nhiên liệu cho lò sấy:

Lượng nhiên liệu dăm khô bột bào phục vụ cho quá trình sấy nguyên liệu của dự án ước tính khoảng 14.094 tấn/năm, tương ứng khoảng 46,98 tấn/ngày (thời gian hoạt động trong 01 năm là 300 ngày).

Nhu cầu về các nguyên, nhiên liệu phụ trợ khác:

Nhu cầu nhiên liệu phụ trợ thực tế tiêu thụ tại Nhà máy khi hoạt động tối đa công suất khoảng xăng, dầu diesel: 16.500 lít/tháng (Sử dụng làm nhiên liệu cho xe nâng, xe xúc, …); bao bì, nhãn mác: 2.200 kg/tháng.

5.Các thông tin khác liên quan đến dự án đầu tư:

5.1. Danh mục máy móc, thiết bị sản xuất chính của dự án:

Bảng 1.4: Danh mục máy móc thiết bị chính đang hoạt động tại Nhà máy

|

TT |

Tên thiết bị |

Công suất |

Số lượng (Hệ thống) |

Chất lượng |

Xuất xứ |

|

I |

Xưởng số 1 |

|

|

|

|

|

01 |

Máy bẻ củi tinh chế |

10 Tấn/h |

01 |

80% |

Việt Nam |

|

02 |

Máy băm gỗ, củi từ rừng trồng |

20 Tấn/h |

02 |

100% |

Việt Nam |

|

03 |

Máy nghiền Domino |

05 tấn/h |

02 |

100% |

Áo |

|

04 |

Máy Nghiền thô |

10 Tấn/h |

03 |

80% |

Áo |

|

05 |

Máy sấy |

07 Tấn/h |

02 |

80% |

Trung Quốc |

|

06 |

Máy nghiền tinh |

12 Tấn/h |

02 |

80% |

Áo |

|

07 |

Máy ép viên |

05 tấn/h |

06 |

80% |

Áo |

|

08 |

Máy làm nguội |

12 tấn/h |

02 |

80% |

Áo |

|

09 |

Máy sàng phân loại |

12 tấn/h |

02 |

80% |

Việt Nam |

|

10 |

Máy đóng bao |

12 tấn/h |

02 |

80% |

Malaysia |

|

11 |

Hệ thống kiểm soát chất lượng |

|

01 |

80% |

Áo |

|

12 |

Hệ thống điều khiển tự động |

|

01 |

80% |

Áo |

|

13 |

Xe xúc lật |

03 tấn |

04 |

80% |

Trung Quốc |

|

14 |

Xe nâng |

03- 05 tấn |

05 |

80% |

Trung Quốc |

|

15 |

Trạm cân điện tử |

100 tấn |

01 |

80% |

Trung Quốc |

|

II |

Xưởng số 2 |

|

|

|

|

|

01 |

Máy Nghiền thô |

10 Tấn/h |

06 |

100% |

Đan Mạch |

|

02 |

Máy sấy |

16 Tấn/h |

02 |

100% |

Trung Quốc |

|

03 |

Máy sấy |

07 Tấn/h |

01 |

100% |

Trung Quốc |

|

04 |

Máy nghiền tinh |

12 Tấn/h |

04 |

100% |

Đan Mạch |

|

05 |

Máy ép viên |

05 tấn/h |

08 |

100% |

Đan Mạch |

|

06 |

Máy làm nguội |

20 tấn/h |

02 |

100% |

Đan Mạch |

|

07 |

Máy sàng phân loại |

20 tấn/h |

02 |

100% |

Việt Nam |

|

08 |

Máy đóng bao |

20 tấn/h |

02 |

100% |

Malaysia |

|

09 |

Hệ thống kiểm soát chất lượng |

|

01 |

100% |

Đan Mạch |

|

10 |

Hệ thống điều khiển tự động |

|

01 |

100% |

Đan Mạch |

Máy móc thiết bị tại Công ty được lựa chọn lắp đặt đảm bảo các yêu cầu sau:

- Phù hợp với công suất và công nghệ đã lựa chọn.

- Khả năng sản xuất được sản phẩm đáp ứng được yêu cầu chất lượng đã định trước.

- Đảm bảo hiệu suất cao với chi phí sản xuất thấp, độ bền cao, tính đồng bộ của máy móc thiết bị trong toàn bộ hệ thống dây chuyền.

- Mức độ tự động hóa cao, công nghệ tiên tiến, tiết kiệm năng lượng tiêu hao.

- Đảm bảo khả năng mang lại hiệu quả kinh tế trong quá trình hoạt động và phù hợp với tình hình tài chính của Chủ đầu tư.

- Chất lượng sản phẩm đạt tiêu chuẩn xuất khẩu vào thị trường Nhật Bản, Hàn Quốc và Châu Âu, đạt tiêu chuẩn về bảo vệ môi trường.

5.2.Các hạng mục công trình chính của dự án:

- Hiện trạng cơ cấu sử dụng đất tại dự án như sau:

Bảng 1.5 Bảng cơ cấu sử dụng đất

|

STT |

Cơ cấu sử dụng đất |

ĐVT |

Diện tích |

Tỷ lệ (%) |

|

01 |

Diện tích xây dựng |

m2 |

16.146,32 |

58,81 |

|

02 |

Diện tích đường giao |

m2 |

5802,67,69 |

21,14 |

|

|

thông, sân bãi, PCCC |

|

|

|

|

03 |

Diện tích cây xanh |

m2 |

5504,41 |

20,5 |

|

|

Tổng diện tích đất |

m2 |

27.453,4 |

100 |

- Các công trình xây dựng theo quy hoạch được thể hiện qua bảng sau:

Bảng 1.6: Các công trình của dự án

|

STT |

Tên hạng mục công trình |

Diện tích (m2) |

Ghi chú |

|

01 |

Nhà bảo vệ số 1 |

52 |

Đã xây dựng |

|

02 |

Nhà xe |

60 |

Đã xây dựng |

|

03 |

Trạm cân |

80 |

Đã xây dựng |

|

04 |

Nhà vệ sinh |

6.44 |

Đã xây dựng |

|

05 |

Bồn dầu |

10 |

Đã xây dựng |

|

06 |

Nhà xưởng sản xuất + 6a. Khu vực văn phòng + 6b. Khu vực sản xuất |

2.291,94 292,44 1.999,5 |

Đã xây dựng |

|

07 |

Bể nước cứu hỏa |

88,97 |

Đã xây dựng |

|

08 |

Trạm biến áp 12000 KVA |

75,6 |

Đã xây dựng |

|

09 |

Xưởng sản xuất số 01 |

3.246,5 |

Đã xây dựng |

|

10 |

Bãi chứa nguyên liệu |

|

Đã xây dựng |

|

11 |

Xưởng băm |

415,5 |

Đã xây dựng |

|

12 |

Kho chứa chất thải nguy hại |

24 |

Đã xây dựng |

|

13 |

Kho chứa chất thải rắn |

24 |

Đã xây dựng |

|

14 |

Cụm lò sấy hơi nước |

792 |

Không sử dụng. Đã tháo dỡ thiết bị |

|

15 |

Khu vực nồi hơi |

84 |

|

|

16 |

Xưởng nghiền |

800 |

Đã xây dựng |

|

17 |

Cụm nhà xưởng sản xuất |

4.394,61 |

Đã xây dựng |

|

18 |

Trạm cân 2 |

36 |

Chưa xây dựng |

|

19 |

Nhà bảo vệ số 3 |

25 |

Chưa xây dựng |

|

20 |

Nhà xưởng sản xuất số 02 |

3.620,56 |

Đã xây dựng |

|

21 |

Nhà bảo vệ số 2 |

19,2 |

Đã xây dựng |

(Nguồn: Bản vẽ tổng mặt bằng hiện trạng của dự án)

Hiện trạng hạ tầng KCN:

+ Thoát nước mưa, nước thải: tại khu vực Dự án, Chủ đầu tư KCN Phú Tài đã đầu tư hoàn thiện hệ thống thu gom và thoát nước mưa, nước thải dọc theo tuyến đường trục và các tuyến đường nội bộ của KCN, để phục vụ cho việc lưu thoát nước mưa, nước thải của các dự án, nước thải sẽ được thu gom đấu nối đưa về hệ thống xử lý nước thải 2.000m3/ngày đêm đã được Chủ đầu tư KCN Phú Tài đầu tư xây dựng để xử lý nước thải phát sinh của các dự án trong KCN Phú Tài, Long Mỹ theo đúng quy định.

+ Giao thông: Tiếp giáp về phía Đông dự án là đường trục của KCN, phía Bắc dự án là đường nội bộ (đường số 19), hiện đã được Chủ đầu tư hạ tầng KCN xây dựng hoàn thiện đáp ứng xe vận chuyển nguyên vật liệu, sản phẩm vào khu vực dự án. Ngoài ra khu vực dự án cách trung tâm thành phố Quy Nhơn 10km, cách Cảng Quy Nhơn khoảng 13km theo quốc lộ 1D, cách về phía Tây Bắc dự án khoảng hơn 03 km là ga đường sắt Diêu Trì, cách dự án về phía Đông khoảng 400m là tuyến Quốc lộ 1A. Với vị trí của nhà máy như vậy thì việc vận chuyển nguyên liệu và sản phẩm ra vào khu vực tương đối thuận lợi.

+ Cấp điện: Nguồn điện được lấy từ hệ thống điện của KCN thông qua trạm biến áp được lắp đặt tại khu vực dự án. Công ty đã cải tạo, nâng cấp hệ thống trạm biến áp hiện trạng đạt công suất 12.000 KVA để sử dụng cho toàn bộ dựa án.

+ Cấp nước: Khu vực dự án đã có đường ống cấp nước sạch do Công ty CP Cấp thoát nước Bình Định đầu tư và cung cấp nước sạch cho các nhà máy. Toàn bộ lượng nước phục vụ cho hoạt động của dự án được lấy từ tuyến ống cấp nước của KCN Phú Tài đầu tư đến tường rào doanh nghiệp, nguồn nước do Công ty CP Cấp thoát nước Bình Định cung cấp thông qua 02 điểm cấp nước: 01 điểm phía Đông Nam mặt bằng và 01 điểm cấp nước phía Bắc mặt bằng, ống cấp nước sử dụng ống nhựa PVC, Ø32.

+ Hiện trạng thu gom và xử lý chất thải rắn: Hiện nay, trên địa bàn KCN đã có Công ty Cổ phần Môi trường Bình Định tiến hành thu gom xử lý toàn bộ lượng chất thải rắn sinh hoạt phát sinh từ các doanh nghiệp; Công ty TNHH TM và MT Hậu Sanh thu gom, xử lý chất thải nguy hại.

5.3.Tiến độ, vốn đầu tư, tổ chức quản lý và thực hiện dự án:

a. Tiến độ thực hiện dự án:

Theo Giấy chứng nhận đầu tư được cấp:

- Giai đoạn 1: từ tháng 5/2012 đến 12/2012 xây dựng hoàn thiện và đưa vào hoạt động chính thức nhà máy sản xuất nhiên liệu sinh học rắn.

- Giai đoạn 2: từ tháng 9/2016 đến tháng 12/2016 xây dựng hoàn thiện, lắp đặt máy móc thiết bị và đưa vào hoạt động chính thức dự án mở rộng nâng công suất lên 108.000 tấn sản phẩm/năm.

Ngày 12/11/2018, Công ty đã được BQLKKT chấp thuận đề nghị giãn tiến độ đầu tư đén tháng 12/2018 tại Quyết định số 337/QĐ-BQL. Tuy nhiên, trong thời gian qua do bị ảnh hưởng bởi đại dịch Covid-19 và tình hình kinh tế do ảnh hưởng chiến tranh làm ảnh hưởng thị trường tiêu thụ sản phẩm nên Công ty thực hiện tiến độ có chậm trễ hơn so với dự án đầu tư. Công ty đã thực hiện lập hồ sơ báo cáo đánh giá tác động môi trường được Ban Quản lý Khu kinh tế phê duyệt vào cuối năm 2020, sau đó do tình hình kinh tế khó khăn việc hoạt động tùy thuộc nhiều vào đơn hàng nên đến cuối năm 2023 và đến giữa năm 2024 Công ty mới thực hiện đầu tư dự án theo quy mô đã đăng ký và đưa dự án đi vào vận hành.

b.Vốn đầu tư

Nguồn vốn đầu tư cho dự án: 180.000.000.000 tỷ đồng, trong đó vốn góp để thực hiện dự án là 120.000.000.000 đồng từ Công ty CP Năng lượng sinh học, chiếm 100% tỷ lệ góp vốn.

c.Tổ chức quản lý và thực hiện dự án

Công ty sẽ sử dụng khoảng 265 lao động khi đi vào hoạt động toàn bộ nhà máy. Thời gian làm việc của dây chuyền sản xuất nhiên liệu sinh học rắn là 20 giờ/ngày (chia thành 03 ca/ngày) và làm việc 300 ngày/năm.

Kế hoạch nhân sự cho nhà máy

Sơ đồ tổ chức của Công ty cổ phần Năng lượng Sinh học được thể hiện như sau: Bộ phận trực tiếp: tham gia các công đoạn sản xuất của nhà máy và Bộ phận gián tiếp: gồm bộ phận quản lý, bộ phận kinh doanh, bộ phận phục vụ sản xuất.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường cơ sở chế biến cà phê xuất khẩu

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm