Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất đá thạch anh nhân tạo

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) Dự án Nhà máy sản xuất đá thạch anh nhân tạo với công suất sản xuất dự kiến 900.000m2/năm. Sản phẩm được cung ứng cho thị trường trong nước và xuất khẩu sang các nước châu âu.

BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG (GPMT) DỰ ÁN NHÀ MÁY SẢN XUẤT ĐÁ THẠCH ANH NHÂN TẠO VỚI CÔNG SUẤT 900.000 M2/NĂM

I. MỞ ĐẦU

Trong những năm gần đây, ngành vật liệu xây dựng công nghệ cao tại Việt Nam đã và đang phát triển mạnh mẽ, hướng đến các sản phẩm có giá trị gia tăng cao, thân thiện với môi trường và phù hợp với xu hướng tiêu dùng toàn cầu. Một trong những dòng sản phẩm nổi bật trong lĩnh vực này là đá thạch anh nhân tạo, được sử dụng rộng rãi trong nội thất, xây dựng và trang trí, thay thế cho các vật liệu tự nhiên ngày càng cạn kiệt.

Dự án đầu tư xây dựng nhà máy sản xuất đá thạch anh nhân tạo với công suất 900.000 m²/năm là một bước đi chiến lược nhằm đáp ứng nhu cầu tiêu thụ trong nước và xuất khẩu sang các thị trường châu Âu, nơi đặt ra các tiêu chuẩn rất nghiêm ngặt về chất lượng, an toàn sức khỏe và bảo vệ môi trường. Tuy nhiên, cũng như các ngành sản xuất vật liệu khác, quá trình sản xuất đá nhân tạo có thể phát sinh các chất thải và tác động tiêu cực đến môi trường nếu không được kiểm soát nghiêm ngặt.

Theo quy định tại Luật Bảo vệ môi trường năm 2020, dự án thuộc nhóm ngành sản xuất vật liệu xây dựng với quy mô công nghiệp lớn, sử dụng hóa chất, phát sinh khí thải, bụi, tiếng ồn và chất thải rắn nên bắt buộc phải thực hiện báo cáo đề xuất cấp Giấy phép môi trường (GPMT) trước khi triển khai. Bài nghiên cứu này sẽ tập trung phân tích chuyên sâu các khía cạnh pháp lý, công nghệ, môi trường và các giải pháp kỹ thuật, quản lý để đảm bảo dự án được triển khai bền vững, hiệu quả và tuân thủ đầy đủ quy định pháp luật.

II. GIỚI THIỆU TỔNG QUAN VỀ DỰ ÁN

Dự án nhà máy sản xuất đá thạch anh nhân tạo có tổng diện tích xây dựng từ 5 đến 10 ha, bố trí tại khu vực có quy hoạch phát triển công nghiệp, thuận lợi về giao thông, nguồn nguyên liệu và nguồn lao động. Nhà máy được thiết kế với dây chuyền sản xuất hiện đại, khép kín, sử dụng công nghệ ép rung chân không và hóa rắn bằng nhựa polyester kết hợp với bột thạch anh nghiền mịn.

Nguyên liệu chính bao gồm bột thạch anh, nhựa polyester, chất xúc tác, màu tổng hợp và một số phụ gia khác. Quá trình sản xuất trải qua các công đoạn chính gồm trộn nguyên liệu, ép khuôn rung chân không, hóa rắn, mài bóng bề mặt và cắt tấm thành phẩm. Sản phẩm cuối cùng là các tấm đá nhân tạo thạch anh có kích thước tiêu chuẩn từ 1,6 đến 3,2 mét dài, dày từ 12 đến 30 mm, bề mặt bóng mịn, có thể gia công làm mặt bàn bếp, lavabo, ốp tường, sàn nhà hoặc trang trí nội thất.

Công suất thiết kế là 900.000 m² sản phẩm mỗi năm, tương đương với gần 75.000 m²/tháng. Nhà máy hoạt động theo ca kíp liên tục để đảm bảo công suất và tiến độ xuất hàng, với khoảng 200 đến 300 lao động trực tiếp và gián tiếp. Sản phẩm cung ứng cho thị trường trong nước, đồng thời xuất khẩu đến các thị trường châu Âu như Đức, Hà Lan, Ý, nơi có nhu cầu cao về vật liệu xây dựng cao cấp, bền vững và đạt tiêu chuẩn môi trường.

III. CĂN CỨ PHÁP LÝ VÀ YÊU CẦU LẬP GIẤY PHÉP MÔI TRƯỜNG

Theo Luật Bảo vệ môi trường năm 2020 và Nghị định 08/2022/NĐ-CP, các dự án đầu tư xây dựng cơ sở sản xuất vật liệu xây dựng quy mô lớn, sử dụng hóa chất công nghiệp, có phát sinh chất thải phải thực hiện đề xuất cấp GPMT trước khi vận hành chính thức. Nhà máy sản xuất đá thạch anh nhân tạo với công suất 900.000 m²/năm thuộc nhóm dự án có nguy cơ gây ô nhiễm ở mức trung bình đến cao, do đó phải tuân thủ đầy đủ các quy định liên quan đến cấp phép môi trường.

Hồ sơ GPMT bao gồm: mô tả chi tiết công nghệ sản xuất, quy mô sản xuất, đặc điểm các nguồn phát sinh chất thải, kế hoạch quản lý và xử lý chất thải, chương trình quan trắc và giám sát môi trường, phương án ứng phó sự cố môi trường và cam kết thực hiện các biện pháp bảo vệ môi trường phù hợp.

IV. NGUỒN GÂY TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN

-

Nước thải

Phát sinh chủ yếu từ quá trình làm mát thiết bị, vệ sinh nhà xưởng và đánh bóng sản phẩm. Nước thải có chứa bột thạch anh lơ lửng, hóa chất đánh bóng, bụi mịn, chất rắn lắng, dầu mỡ và có thể có pH dao động tùy thuộc vào hóa chất sử dụng. Ngoài ra, nước thải sinh hoạt của công nhân cũng góp phần vào tổng lượng nước thải cần xử lý.

-

Khí thải

Nguồn phát sinh chính từ các công đoạn trộn nguyên liệu, sấy khô, ép khuôn và mài bề mặt. Khí thải có thể chứa bụi mịn silica, hơi hữu cơ dễ bay hơi (VOC), khí thải từ lò sấy, sản phẩm phụ của phản ứng hóa học khi đóng rắn nhựa polyester. Nếu không được xử lý, các thành phần này có thể ảnh hưởng đến sức khỏe người lao động và chất lượng không khí xung quanh.

-

Chất thải rắn

Bao gồm bột thạch anh dư thừa, phế phẩm cắt tấm, vỏ bao bì nguyên liệu, vật tư hỏng hóc và rác thải sinh hoạt. Trong đó, bụi thạch anh và phế phẩm có thể được thu gom để tái sử dụng một phần hoặc chuyển giao cho đơn vị xử lý chuyên nghiệp.

-

Tiếng ồn và rung động

Phát sinh từ thiết bị nghiền, trộn, mài, cắt và hệ thống vận chuyển nguyên vật liệu. Mức tiếng ồn trong xưởng sản xuất có thể dao động từ 75 đến 95 dBA, nếu không có biện pháp giảm thiểu sẽ ảnh hưởng đến sức khỏe công nhân và cộng đồng dân cư gần nhà máy.

-

Nguy cơ sự cố môi trường

Liên quan đến cháy nổ do hóa chất, rò rỉ nhựa, sự cố về nước thải, bụi mịn phát tán ra môi trường hoặc sự cố trong lưu trữ và vận chuyển nguyên liệu độc hại.

V. PHÂN TÍCH MỨC ĐỘ VÀ PHẠM VI TÁC ĐỘNG MÔI TRƯỜNG

Mức độ tác động được xác định là trung bình đến cao, phụ thuộc vào công nghệ xử lý và mức độ tuân thủ quy trình bảo vệ môi trường của chủ đầu tư. Nếu các biện pháp bảo vệ môi trường không được thực hiện nghiêm ngặt, bụi silica và khí thải VOC có thể ảnh hưởng nghiêm trọng đến sức khỏe người lao động, chất lượng không khí và nguy cơ ô nhiễm nguồn nước.

Phạm vi tác động chính tập trung trong khuôn viên nhà máy và vùng lân cận trong bán kính 500 đến 1.000 mét, tùy theo điều kiện địa hình, hướng gió và mật độ dân cư. Tác động đến nước mặt, nước ngầm và đất chủ yếu đến từ nước thải và chất thải rắn chưa qua xử lý, trong khi tác động đến không khí chủ yếu là do bụi và khí VOC.

VI. GIẢI PHÁP GIẢM THIỂU TÁC ĐỘNG MÔI TRƯỜNG ĐỀ XUẤT TRONG GPMT

-

Xử lý nước thải

Xây dựng hệ thống xử lý nước thải tập trung với công suất đáp ứng lưu lượng phát sinh tối đa. Công nghệ xử lý có thể bao gồm tách rắn – lỏng, lắng sơ cấp, xử lý hóa lý và sinh học kết hợp, lọc tinh, khử trùng trước khi xả ra môi trường. Nước thải được phân loại riêng theo từng nguồn phát sinh để nâng cao hiệu quả xử lý.

-

Kiểm soát khí thải

Lắp đặt hệ thống hút bụi trung tâm, sử dụng bộ lọc bụi túi vải hoặc cyclone kết hợp với tháp hấp phụ than hoạt tính để xử lý khí VOC. Ống khói được thiết kế có chiều cao phù hợp nhằm phát tán khí thải ra khu vực an toàn, tránh ảnh hưởng đến người dân và công nhân.

-

Quản lý chất thải rắn

Thực hiện phân loại tại nguồn, thu gom định kỳ và lưu giữ tại kho riêng biệt có mái che, nền chống thấm. Phế phẩm đá và bột thạch anh được thu gom tái sử dụng hoặc chuyển giao cho đơn vị có chức năng xử lý. Rác thải nguy hại như bao bì hóa chất, vật tư nhiễm nhựa sẽ được thu gom riêng và xử lý theo quy định.

-

Giảm thiểu tiếng ồn và độ rung

Bố trí hợp lý máy móc thiết bị trong nhà xưởng, sử dụng vật liệu cách âm tại các khu vực ồn lớn, bảo trì thiết bị thường xuyên. Trang bị thiết bị bảo vệ cá nhân như nút tai, mũ bảo hộ cho công nhân làm việc tại khu vực có mức tiếng ồn cao.

-

Phòng ngừa và ứng phó sự cố môi trường

Lập phương án phòng ngừa sự cố về nước thải, bụi, hóa chất cháy nổ, rò rỉ khí độc. Trang bị đầy đủ hệ thống báo cháy, chữa cháy, hệ thống thoát nước sự cố, kho lưu chứa hóa chất đạt tiêu chuẩn. Tổ chức đào tạo định kỳ và diễn tập ứng phó sự cố môi trường cho cán bộ nhân viên.

-

Chương trình quan trắc và giám sát môi trường

Thiết lập kế hoạch quan trắc định kỳ chất lượng nước thải, khí thải, tiếng ồn, bụi trong không khí xung quanh nhà máy và khu vực có dân cư sinh sống. Kết quả quan trắc được báo cáo đầy đủ và lưu trữ phục vụ công tác kiểm tra, thanh tra.

VII. CAM KẾT TUÂN THỦ CỦA CHỦ DỰ ÁN

Chủ đầu tư dự án cam kết tuân thủ đầy đủ các quy định của pháp luật về bảo vệ môi trường, đầu tư đầy đủ hệ thống xử lý chất thải đạt tiêu chuẩn, bố trí cán bộ chuyên trách về môi trường, thực hiện quan trắc định kỳ và chịu trách nhiệm về bất kỳ tác động môi trường nào xảy ra trong quá trình vận hành nhà máy. Mọi thay đổi về quy mô, công nghệ, nguyên liệu đều sẽ được cập nhật và báo cáo đúng quy định.

VIII. KẾT LUẬN

Dự án nhà máy sản xuất đá thạch anh nhân tạo với công suất 900.000 m²/năm là dự án công nghiệp có tiềm năng phát triển lớn, góp phần thúc đẩy kinh tế địa phương, tạo việc làm và đóng góp nguồn thu ngân sách. Tuy nhiên, dự án cũng phát sinh các loại chất thải rắn, khí thải và nước thải có nguy cơ ảnh hưởng đến môi trường nếu không được quản lý nghiêm túc. Việc lập báo cáo đề xuất cấp Giấy phép môi trường là yêu cầu cần thiết và bắt buộc, nhằm đảm bảo dự án tuân thủ pháp luật, có phương án cụ thể để phòng ngừa, giảm thiểu tác động môi trường và xây dựng cơ sở sản xuất theo hướng hiện đại, bền vững, an toàn và thân thiện với môi trường. Việc thực hiện nghiêm túc các nội dung trong GPMT sẽ là nền tảng pháp lý và kỹ thuật vững chắc cho sự phát triển lâu dài của nhà máy.

MỤC LỤC......................................................................................... 1

DANH MỤC CÁC BẢNG BIỂU............................................................... 4

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................................... 5

1. Tên chủ dự án đầu tư: Công ty TNHH Đầu tư kinh doanh .......... 5

2. Tên dự án đầu tư: “Nhà máy sản xuất đá thạch anh nhân tạo”....................................... 5

4. Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng của Dự án; nguồn cung cấp

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 22

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:..... 22

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:................. 22

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ...... 24

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải:........................ 24

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:.............................. 36

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành

3.6.1. Phòng ngừa, ứng phó sự cố môi trường đối với nước thải:....................................... 41

3.6.2. Phòng ngừa, ứng phó sự cố môi trường đối với bụi, khí thải:.................................. 42

3.8. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có

3.9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học:..... 49

3.10. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................................. 53

4.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm........................................ 54

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI

VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........................... 57

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án:...................... 57

5.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình,

5.2. Chương trình quan trắc nước thải theo quy định của pháp luật:............................... 59

5.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định

của pháp luật có liên quan hoặc theo đề xuất của chủ dự án....... 60

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm...................... 61

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.......................................... 63

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư: Công ty TNHH Đầu tư kinh doanh.....

Địa chỉ văn phòng: KCN Phan Thiết, xã Phong Nẫm, Tp Phan Thiết, tỉnh Bình Thuận.

Người đại diện theo pháp luật của chủ dự án đầu tư: ....... - Số điện thoại:.......

Giấy chứng nhận đăng ký đầu tư số ...... ngày 27/09/2019 do Ban quản lý các Khu công nghiệp tỉnh Bình Thuận phê duyệt.

2.Tên dự án đầu tư: “Nhà máy sản xuất đá thạch anh nhân tạo”

Địa điểm thực hiện Dự án đầu tư: KCN Phan Thiết giai đoạn 2, xã Hàm Liêm, huyện Hàm Thuận Bắc, tỉnh Bình Thuận.

Quyết định số ..../QĐ-UBND ngày 29/04/2020 về việc phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (ĐTM) của dự án Nhà máy sản xuất đá thạch anh nhân tạo.

Văn bản thay đổi so với nội dung quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Thông báo số .../STNMT-CCBVMT ngày 05/01/2022 của Sở Tài nguyên và Môi trường về việc thông báo kết qủa kiểm tra các công trình xử lý chất thải để vận hành thử nghiệm.

Quy mô của Dự án đầu tư: thuộc Nhóm B theo quy định tại Điểm d, Khoản 4 Điều 8 của Phụ lục Phân loại dự án đầu tư công (Dự án công nghiệp khác với tổng mức đầu tư từ 60 tỷ đến dưới 1000 tỷ).

3.Công suất, công nghệ, sản phẩm sản xuất của Dự án đầu tư

3.1.Công suất của Dự án đầu tư:

- Quy mô: Diện tích đất 20.140,8m2, bao gồm: diện tích xây dựng nhà xưởng là 3.287,16 m2 phục vụ cho dây chuyền sản xuất và các công trình phụ trợ khác.

- Công suất sản xuất nhà máy là 900.000 m2/năm (khi đi vào hoạt động ổn định).

3.2.Công nghệ sản xuất của dự án đầu tư:

Công nghệ sản xuất: Sản xuất đá thạch anh nhân tạo theo phương pháp ép sống bột đá bằng công nghệ tự động hóa, tiên tiến hiện đại.

Nhà máy đầu tư dây chuyền sản xuất đá theo dây chuyền công nghệ sản xuất đá Phật Sơn Hairuijia (xuất xứ Trung Quốc). Công suất tối đa mỗi dây chuyền 450.000 m2/năm tính trên số ngày làm việc là 300 ngày/năm. Dây chuyền sản xuất có thể hoạt động 3 ca, mỗi ca 8 tiếng cho công suất tối đa 1.500m2/ngày. Dây chuyền sản xuất này được đầu tư mới và đồng bộ nên ít tiêu hao nguyên vật liệu cho một đơn vị sản phẩm, lượng phế phẩm cũng ít và dây chuyền có tính tự động hóa cao dẫn tới năng xuất lao động tăng theo. Mỗi dây chuyền sản xuất bao gồm hai hệ thống chính: Hệ thống dây chuyền phối trộn nguyên liệu và máy ép; hệ thống dây chuyền đánh bóng.

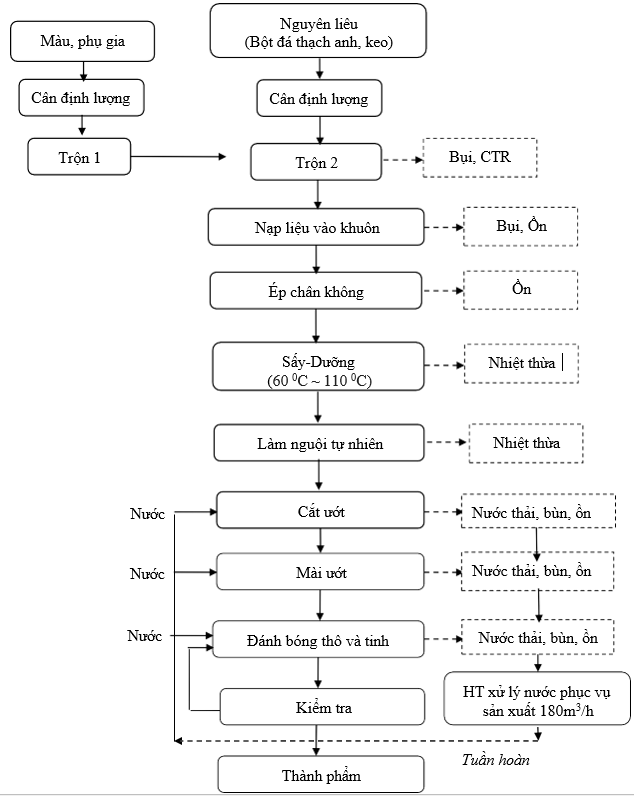

Quy trình sản xuất đá thạch anh nhân tạo của Nhà máy:

Thuyết minh công nghệ:

Công nghệ sản xuất đá thạch anh nhân tạo của Dự án theo phương pháp ép sống bột đá, công nghệ sản xuất tiên tiến, đa số các công đoạn đều được tự động hóa.

Nguyên liệu Bột đá thạch Anh được đóng trong bao 1 tấn/bao, keo resin đóng thành phuy, các phụ gia còn lại được đóng trong bao 50Kg. Nguyên liệu, keo sẽ được cân định lượng theo đúng theo khối lượng đơn phối đã được thiết lập sẵn công thức, được vận chuyển bằng băng tải đến nạp vào bồn trộn có cánh khuấy sẽ khấy đều hỗn hợp các nguyên liệu. Trong khi đó màu và phụ gia được trộn trong bồn khuấy khác. Sau đó được chuyển bằng băng tải nạp vào bồn trộn bột đá và keo. Tất cả quá trình cân đong đo đếm đều có nhân viên QC kiểm tra để đảm bảo chất lượng mẻ trộn và Đảm bảo các chất liệu trộn không chứa các tạp chất có màu khác.

Sau khi trộn xong, hỗp hợp nguyên liệu được xã tự động vào khuôn ép đã được các công nhân chuẩn bị sẵn (lót giấy đáy khuôn, lót cao su xung quanh). Sau đó Công nhân sẽ dùng dụng cụ cào nhựa để rãi liệu đều trên khuôn, nếu là sản phẩm đa sắc công nhân sẽ tiến hành rãi liệu để tạo vân đa sắc cho đá, khi hoàn tất sẽ lót thêm lớp giấy trên bề mặt sau đó đưa vào máy ép. Dựa vào hiệu ứng rung chân không và kết hợp lực nén của motor máy ép tạo thành tấm đá có độ cứng và tỷ trọng cao, thời gian rung có thể được thay đổi tùy theo độ dày của phiến, nói chung thời gian rung là 2-5 phút. Thời gian mỗi tấm đá sau mỗi lần ép là 8 phút. Sau thời gian ép, gạch ra khỏi máy Ép được kiểm tra các thông số (chiều dài, chiều rộng, độ dày và bề mặt đá) nếu đạt tiêu chuẩn thì tiếp tục được chuyển vào lò sấy, nếu không đạt phải quay lại ép lần 2. Tại lò sấy gạch được gia nhiệt bằng điện ở 60 0C ~ 110 0C tạo hiệu ứng ổn định và làm cứng vật liệu phiến thạch anh.

Sau khi sấy xong, đá bán thành phẩm được đưa ra ngoài bằng máy đưa và rút sản phẩm lò sấy, chuyển lên trên kệ hoặc pallet trữ 24h để đá nguội và đông cứng trước khi đưa qua dây chuyền mài bóng.

Để ngăn bụi phát sinh và hạn chế tiếng ồn từ dây chuyền mài bóng, dự án sử dụng công nghệ ướt. Ở dây chuyền mài bóng đá sẽ tiếp tục thực hiện các công đoạn sau:

+ Đá sau khi ép có kích thước phủ bì là 3250x1650x25mm, các cạnh xung quanh còn mấp mô, sần sùi, bề mặt cũng tương tự. Trước khi đá cho vào máy bào đế phải qua máy cắt cầu để cắt kích thước (cắt chiều dọc và chiều ngang, kích thước khi vào máy bào mặt đế là 3200x1600x25).

+ Cắt xong đá chuyển qua máy bào mặt đế số 1, bào bề mặt xuống khoảng 2,3mm.

+ Sau đó qua máy lật mặt để qua máy bào đế số 2 để bào mặt còn lại khoảng 2,3mm.

Tiếp tục qua công đoạn đánh bóng thô và tinh. Các công đoàn điều được vận hành và kiểm soát tự động.

Sau khi ra khỏi máy đánh bóng sẽ có nhân viên QC kiểm tra độ bóng, kiểm tra bề mặt đá, đánh loại A, AA, B…Nếu không đạt sẽ đánh bóng lại. Nếu đạt sẽ phủ PE lên bề mặt đá và chuyển vào kho.

3.3.Sản phẩm của dự án đầu tư:

Sản phẩm chủ yếu của nhà máy là các đá tấm thạch anh nhân tạo đơn sắc và đa sắc với công suất sản xuất dự kiến 900.000m2/năm. Sản phẩm được cung ứng cho thị trường trong nước và xuất khẩu sang các nước châu âu với tỷ suất sản xuất dự kiến như sau: đá đa sắc chiếm 60% (chủ yếu xuất khẩu); đá đơn sắc chiếm 40% (chủ yếu phục vụ thị trường trong nước).

Sản lượng sản phẩm trong năm có công suất sản xuất tối đa 900.000m2/năm.

Bảng 1. Sản phẩm và công suất dự kiến hoạt động tối đa

|

STT |

Tên sản phẩm |

Công suất sản xuất (m2/năm) |

Thị trường |

|

1 |

Đa sắc |

540.000 |

Xuất khẩu |

|

|

15x1600x3200 |

135.000 |

|

|

|

20x1600x3200 |

135.000 |

|

|

|

25x1600x3200 |

135.000 |

|

|

|

30x1600x3200 |

135.000 |

|

|

2 |

Đơn sắc |

360.000 |

Trong nước |

|

|

15x1600x3200 |

90.000 |

|

|

|

20x1600x3200 |

90.000 |

|

|

|

25x1600x3200 |

90.000 |

|

|

|

30x1600x3200 |

90.000 |

Nguồn: Công ty TNHH Đầu tư kinh doanh ...., 2022

Về chất lượng sản phẩm, Công ty đảm bảo thực hiện đúng theo yêu cầu của khách hàng về chất lượng của đơn đặt hàng.

4.Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng của Dự án; nguồn cung cấp điện, nước của Dự án đầu tư:

4.1.Nguyên vật liệu phục vụ các hoạt động của Dự án

Hiện nay, nguồn đá thạch anh trong nước đã đáp ứng được 40-50% nhu cầu nguyên liệu đầu vào cho nhà máy sản xuất; nguồn nguyên liệu đá và cát Thạch anh phục vụ sản xuất được khai thác tại các mỏ đá Thạch Anh tại các huyện Tuy Phong, Bắc Bình, Hàm Thuận Nam thuộc tỉnh Bình Thuận với trữ lượng khosảng 5 triệu/m3, số lượng bột đá còn lại thường mua đá thạch anh từ các nhà cung cấp ở Thổ Nhĩ Kì, Ấn Độ, Bỉ, Tây Ban Nha. Riêng nhựa polyester nguyên sinh dạng lỏng được nhập khẩu trực tiếp từ Trung Quốc, Singapore, Đài Loan và UAE.

Bảng 2. Nhu cầu sử dụng nguyên liệu của nhà máy khi hoạt động ổn định

|

TT |

Tên nguyên liệu |

Đặc điểm kỹ thuật |

Lượng nguyên liệu sử dụng (tấn/năm) |

Nguồn gốc/xuất xứ |

|

1 |

Bột cát thạch anh |

325 Mesh (lưới) |

12,960 |

Việt Nam, Ấn Độ |

|

2 |

Cát thạch anh |

60-120 Mesh |

9,600 |

Việt Nam, Ấn Độ |

|

3 |

Vụn thủy tinh trắng |

10-16 Mesh |

1,920 |

Việt Nam, Trung Quốc |

|

4 |

Vụn thủy tinh trắng |

16-30 Mesh |

12,960 |

Việt Nam, Trung |

|

TT |

Tên nguyên liệu |

Đặc điểm kỹ thuật |

Lượng nguyên liệu sử dụng (tấn/năm) |

Nguồn gốc/xuất xứ |

|

|

|

|

|

Quốc |

|

5 |

Vụn kính |

10-16 Mesh |

960 |

Việt Nam, Trung Quốc |

|

6 |

Vụn kính |

16-30 Mesh |

3,840 |

Việt Nam, Trung Quốc |

|

7 |

Keo 996A Resin |

|

5,200 |

Trung quốc |

|

8 |

TIOXIDE |

|

0,6 |

Trung quốc |

|

9 |

Màu pha |

|

57.6 |

Trung quốc |

|

10 |

Phenylethylene |

|

200 |

Trung quốc |

|

11 |

Bột OT Powder |

|

57 |

Trung quốc |

|

12 |

VTPS |

KH 570 |

45,6 |

Trung quốc |

Nguồn: Công ty TNHH Đầu tư kinh doanh ...., 2022

4.2.Nhu cầu sử dụng điện

Căn cứ vào hóa đơn giá trị gia tăng của Công ty Điện lực Bình Thuận trong 03 tháng gần nhất (tháng 5,6,7/2022) (đính kèm phụ lục báo cáo), nhu cầu tiêu thụ điện năng của Cơ sở thể hiện chi tiết bằng bảng sau:

Bảng 3. Nhu cầu sử dụng điện của nhà máy khi hoạt động ổn định

|

STT |

Thời gian (ngày/tháng/năm) |

Điện năng tiêu thụ (KWh) |

Trung bình điện năng tiêu thụ trong 1 ngày (KWh/ngày) |

|

1 |

Tháng 05/2022 (tính trong 30 ngày) |

151.685 |

5.056 |

|

2 |

Tháng 06/2022 (tính trong 31 ngày) |

164.764 |

5.315 |

|

3 |

Tháng 07/2022 (tính trong 25 ngày) |

110.269 |

4.411 |

Nguồn: Hóa đơn điện tử 03 tháng của Cơ sở

Nhận xét: Qua bảng thống kê trên, nhận thấy điện trung bình tiêu thụ trong 01 ngày của Cơ sở dao động khoảng 5.000KWh.

- Hệ thống điện sử dụng tại Cơ sở đã đạt được những mục tiêu chính sau:

+ Cung cấp đủ và liên tục cho các hệ thống điện động lực như bơm xuất, nhập xăng dầu đảm bảo phục vụ cho công tác sản xuất theo yêu cầu công nghệ.

+ Cung cấp cho hệ thống an toàn phòng cháy chữa cháy bao gồm hệ thống bơm nước, bọt chữa cháy và hệ thống tín hiệu báo cháy tự động. Các hệ thống này yêu cầu đầy đủ theo công suất và đảm bảo thời gian 24/24h.

+ Cung cấp điện sinh hoạt hàng ngày cho đội ngũ công nhân viên vận hành kho, cho công việc chiếu sáng khu xưởng sản xuất.

Nguồn cung cấp: từ nguồn điện lưới trung thế hiện hữu trong KCN qua MCCB 3P-300A.

Dự án không sử dụng máy phát điện dự phòng. Khi xảy ra sự cố mất điện thì dự án sẽ ngưng hoạt động sản xuất.

4.3 Nhu cầu sử dụng nước

a) Nhu cầu dùng nước sản xuất

Nguồn nước: Nước thủy cục của KCN, nước mưa, nước tuần hoàn lại từ công trình xử lý nước phục vụ sản xuất của nhà máy.

Nước cấp cho hoạt động sản xuất chủ yếu phục vụ dây chuyền đánh bóng đá, lượng nước này sau khi xử lý được cấp tuần hoàn liên tục lại cho dây chuyền đánh bóng.

Nước cấp thủy cục: sử dụng cấp ban đầu cho hệ thống dây chuyền đánh bóng của nhà máy và cấp bổ sung hằng ngày cho dây chuyền đánh bóng.

Lượng nước cấp cho sản xuất: 1480l/phút. Một dây chuyền(1) x 60 phút x 2= 177,6m3/h (lượng nước này chỉ cấp một lần khi bắt đầu vận hành dây chuyền đánh bóng sau đó sẽ được xử lý bằng công trình xử lý nước silo 180m3/h và tuần hoàn liên tục lại dây chuyền đánh bóng).

Ghi chú (1): Thông số dùng nước của dây chuyền đánh bóng của nhà sản xuất.

Lượng nước cấp bổ sung (do trong quá trình tuần hoàn bị thất thoát do hao hụt vào trong sản phẩm; bay hơi và rơi vãi):

Lượng nước hao hụt thất thoát trong sản phẩm:

Tổng khối lượng sx 1 năm ~ 45.000 tấn tương đương 17.000m³ đá (với mức độ ngậm nước ~ 15%).

Lượng nước cấp bổ sung do hao hụt trong sản phẩm: (17.000 x 15%)/300 ngày= 8,5m³/ngày.

Lượng nước cấp bổ sung do bay hơi và rơi vãi (ước tính 1% lượng nước cấp ban đầu của hệ thống dây chuyền đánh bóng): 177,6 x 0,01 = 1,8m³/ngày.

Vậy tổng lượng nước cấp mới bổ sung mỗi ngày: 8,5 + 1,8= 10,3m³/ngày.

b) Nhu cầu nước cho sinh hoạt của công nhân

Lưu lượng nước cấp cho dự án trong ngày được tính toán theo TCXD 33:2006 - Cấp nước - Mạng lưới đường ống và công trình - Tiêu chuẩn thiết kế:

Tiêu chuẩn dùng nước sinh hoạt tính cho 1 người là 45 – 80l/người/ca, chọn 80l/người/ca. Qsh = 465 người/ngày x 80 lít/người x 1 ca/ngày = 37,2m3/ngày

Trong đó: Số lao động làm việc: 465 người (448 công nhân, 02 nhân sự nước ngoài và 15 nhân viên văn phòng) (24h, 3ca)

c) Nước phục vụ cho mục đích tưới cây, rửa đường

Theo QCXDVN 01:2008/BXD thì lượng nước tưới cây 3lít/m3/ngày, nước rửa đường 0,5 lít/m2/ngày.

- Nước tưới cây = 3 lít/m2/ngày x 4.155,64 m2 = 12,5m3/ngày.

- Nước rửa đường = 0,5 lít/m2/ngày x 3.362,79 m2 = 1,7m3/ngày.

d) Nước dùng cho mục đích PCCC

Lưu lượng nước cấp cho một đám cháy phải đảm bảo ≥15 l/s; số lượng đám cháy đồng thời cần được tính toán ≥2 (Theo QCXDVN 01:2008/BXD)

Tính lượng nước cấp chữa cháy cho 3 đám cháy đồng thời xảy ra trong thời gian 40 phút là: Qcc = 15 lít/giây.đám cháy x 3 đám cháy x 40 phút x 60 giây/1.000 = 108m3.

Căn cứ vào hóa đơn giá trị gia tăng của Công ty TNHH Thép Trung Nguyên thông báo tiền nước trong 03 tháng gần nhất (tháng 5,6,7/2022) (đính kèm phụ lục báo cáo) của Cơ sở, được thể hiện chi tiết bằng bảng sau:

Bảng 4. Thống kê nhu cầu tiêu thụ nước sạch

|

STT |

Thời gian (tháng/năm) |

Số khối nước trong 01 tháng |

Trung bình tiêu thụ nước trong 1 ngày (m3/ngày) |

|

1 |

05/2022 |

2.571 |

85,7 |

|

2 |

06/2022 |

1.159 |

38,6 |

|

3 |

07/2022 |

1.942 |

64,7 |

Nguồn: Hóa đơn nước 03 tháng của Cơ sở

Nhận xét: Qua bảng thống kê trên, nhận thấy lượng nước sử dụng thực tế tại Cơ sở trong 1 ngày trung bình khoảng 63m3. Vào tháng 05/2022, lượng nước sử dụng cao nhất với 85,7m3/ngày; nhưng vào tháng 06/2022 thì lượng nước giảm thấp nhất chỉ còn 38,6 m3/ngày.

Nguồn cấp nước:

+ Nước cấp cho hoạt động của nhà máy được lấy từ nguồn nước cấp của KCN Phan Thiết giai đoạn 2 với công suất cấp nước 1.600m3/ngày.đêm.

+ Bên cạnh đó, Nhà máy còn lấy từ nguồn nước cấp tuần hoàn lại từ công trình xử lý nước phục vụ sản xuất 180m3/giờ.

Trong quá trình vận hành, chỉ cấp nước sạch 1 lần cho công đoạn sản xuất, sau đó là hoàn toàn sử dụng nước tuần hoàn thông qua công trình xử lý nước công suất 180m3/giờ đặt phía sau nhà xưởng với hệ thống khép kín, liên tục; chỉ cấp bổ sung nước khoảng 10,3m3/ngày thất thoát do hao hụt vào trong sản phẩm, bay hơi và rơi vãi.

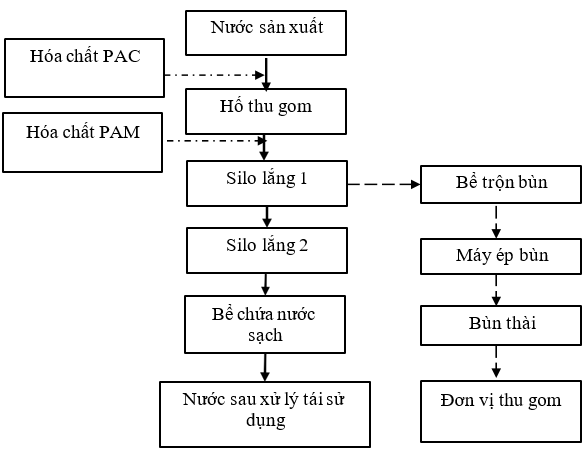

Dây chuyền xử lý nước trình bày cụ thể như sau:

Hình 1. Quy trình xử lý nước phục vụ sản xuất của nhà máy

Thuyết minh quy trình

Nước cấp được đưa vào dây chuyền mài, bào, đánh bóng để thực hiện mài BTP đá nhân tạo cho tới khi độ bóng bề mặt đạt yêu cầu. Hỗn hợp nước chứa bột đá thải sau khi mài, đánh bóng sẽ theo rãnh thoát nước về hố thu gom. Do đặc tính nước sản xuất của nhà máy chủ yếu là thành phần cặn lơ lửng (bột đá từ cắt, mài và đánh bóng đá), vì vậy hệ thống xử lý chủ yếu tập trung vào xử lý cặn lơ lửng bằng hệ thống thiết bị tạo bông kết tủa kết hợp lắng. Với nguyên tắc thiết kế ưu tiên các công nghệ tiên tiến, hiệu quả, tiết kiệm diện tích, bền, tiết kiệm năng lượng và tài nguyên, chủ dự án đầu tư hệ thống thiết bị tạo bông kết tủa siêu cao tốc bằng bồn silo đứng từ vật liệu thép.

Trên mương thoát nước thải sản xuất, hóa chất keo tụ PAC (poly aluminium chloride) pha với nồng độ 150kg/5,5m3 được châm trực tiếp, hòa trộn với nước thải trước khi đi vào hố thu gom.

Tại bể thu gom hỗn hợp nước thải được bơm ly tâm bơm lên theo đường ống D300 đưa vào silo lắng bậc 1, hóa chất PAM với nồng độ 1,5kg/2,3m3 được châm trực tiếp trên đường ống dẫn vào silo, theo sự chuyển động của dòng chảy hóa chất khuấy trộn đều với nước thài,để hình thành nên các bông bùn có kích thước lớn có thể lắng nhờ trọng lực và đi vào ống trung tâm silo lắng 1.

Tại silo lắng bậc 1, bông bùn có kích thước lớn hình thành sẽ tách khỏi nước thải và lắng xuống đáy silo nhờ trọng lực, sau đó được xả vào bể trộn bùn và được bơm pittông đưa vào máy ép bùn. Nước thải sau khi tách bùn đi qua máng răng cưa của bể và chảy vào silo lắng bậc 2. Thời gian lưu tại bể này được tính toán 30 phút.

Tại silo lắng bậc 2, nước thải sau khi tách bùn tại silo 1 tiếp tục quá trình lắng thứ cấp để loại bỏ hoàn toàn bùn có trong nước thải, thời gian lưu nước tại bể này là 20 phút, nước thải sau loại bỏ bùn sẽ đi qua máng răng cưa và chảy vào hồ chứa nước sạch, phần bùn thải sau khi tách sẽ chảy vào bể thu gom nước thải.

Nước sau xử lý đạt Cột B, QCVN 40:2011/BTNMT – Quy chuẩn kỹ thuật quốc gia về nước thải công nghiệp và chứa trong hồ chứa nước sạch để tiếp tục cung cấp cho quá trình sản xuất của nhà máy.

Lượng bùn được tạo thành trong silo nước thải sẽ được xả vào bể trộn bùn. Bùn trong bể trộn được bơm áp lực đưa vào hệ thống ép bùn khung bảng để tách toàn bộ lượng nước trong bùn. Lượng nước được tách ra trong quá trình ép được dẫn về hồ chứa nước thải để tiếp tục xử lý. Bùn sau khi ép sẽ được xe nâng gom tại bãi thu gom bùn và chờ đơn vị đến thu gom.

Quy mô, công suất hệ thống

|

1 |

Công suất thiết kế của trạm xử lý của nhà máy |

180 |

m3/giờ |

|

2 |

Vận tốc nước |

10 |

m/h |

|

3 |

Thời gian lưu nước silo lắng bậc 1 |

30 |

phút |

|

4 |

Thời gian lưu nước silo lắng bậc 2 |

20 |

phút |

Nguồn: Thuyết minh kỹ thuật xử lý nước Dự án

Quy trình, chế độ vận hành hệ thống:

Pha và định lượng hóa chất

Công việc trước khi pha hóa chất:

1/Kiểm tra bồn chứa hóa chất, có bị vỡ, hay các van xả nước, nếu van xả nước đang mở thì khóa van lại

2/ Kiểm tra trạng thái đóng mở của van nằm trước và sau bơm định lượng. Luôn luôn cho van ở trạng thái mở.

3/ Kiểm tra bơm định lượng, có bị nghẹt hay bị hở điện không 4/ Kiểm tra ống cấp nước cho bồn pha hóa chất

Quy trình pha hóa chất:

Bước 1. Kiểm tra và khóa van xả nước bồn pha hóa chất. Mở van đáy bồn, van chảy tràn. Bơm định lượng ở trạng thái ngưng hoạt động.

Bước 2. Mở van nước cấp cho vào bồn khoảng 2/3 thùng rồi khóa lại.

Bước 3. Cân hóa chất cho vào bồn pha, mỗi hóa chất sẽ có bồn pha riêng được ghi trên bảng sau lưng bồn pha hóa chất. Sau khi cho hóa chất vào bồn, được mô tơ có trang bị cánh khuấy để khuấy trộn hóa chất.

Bước 4. Mở van nước cấp châm đầy bồn hóa chất và khóa lại. Để hóa chất trộn đều với nước cấp khoảng 30 phút rùi bật bơm định lượng.

Bước 5. Bật bơm định lượng và kiểm tra nước đầu ra của bơm định lượng

Lưu ý: Khi pha hóa chất ngoài trang bị đồ bảo hộ (kính bảo hộ, bao tay y tế,khẩu trang y tế…) các thao tác cần thật cẩn thận, tránh để axit văng dính.

Vận hành hệ thống trên tủ điện

|

Vị trí |

Tên thiết bị |

Vận hành hệ thống |

|

Bể chứa nước sạch |

Máy bơm 1 |

Hệ thống hoạt động dự vào 2 nút điều khiển ON, OFF trên tủ điện Các bơm hoạt động luân phiên nhau, 2 máy bơm này hoạt động thì 2 máy bơm kia nghỉ Bơm 1,3 hoạt động cùng lúc 6 giờ, bơm 2,4 nghỉ 6h Bơm 2,4 hoạt động 6h cùng lúc, bơm 1,3 nghỉ 6h |

|

Máy bơm 2 |

||

|

Máy bơm 3 |

||

|

Máy bơm 4 |

||

|

Hố thu gom nước thải |

Bơm nước thải 1 |

Các bơm ly tâm hoạt động theo phao, đầu dò lắp trong hố thu gom Các bơm hoạt động tự động luân phiên nhau, 2 bơm hoạt động cùng lúc Bơm 1,2 hoạt động cùng lúc ( bơm 3 nghỉ) Bơm 1,3 hoạt động cùng lúc ( bơm 2 nghỉ) Bơm 2,3 hoạt động cùng lúc ( bơm 1 nghỉ) |

|

Bơm nước thải 2 |

||

|

Bơm nước thải 3 |

||

|

Bơm pistông |

Bơm pistong 1 |

Hoạt động theo bồn chứa bùn 1 Bùn được bơm pistong hút từ bồn chứa bùn lên máy ép bùn Hệ thống điều khiển tự động PLC |

|

Bơm pistong 2 |

Hoạt động theo bồn chứa bùn 2 Bùn được bơm pistong hút từ bồn chứa bùn lên máy ép bùn Hệ thống điều khiển tự động PLC |

|

|

Bơm định lượng |

Bơm định lượng 1 |

Bơm định lượng hoạt động tự động theo thời gian hoạt động của bơm ly tâm Các bơm định lượng hoạt động luân phiên nhau, dựa theo 2 chế độ ON, OFF trên tủ điện Bơm 1 hoạt động 6h (bơm 2 nghỉ 6h) Bơm 2 hoạt động 6h (bơm 1 nghỉ 6h) |

|

Bơm định lượng 2 |

||

|

Bồn PAC |

Motor khuấy PAC |

Hoạt động theo 2 chế độ ON, OFF trên tủ điện Hoạt động 5h nghỉ 1h |

|

Vị trí |

Tên thiết bị |

Vận hành hệ thống |

|

Bồn PAM |

Motor khuấy PAM |

Hoạt động theo 2 chế độ ON, OFF trên tủ điện Hoạt động 5h nghỉ 1h. |

|

Bồn khuấy bùn 1 |

Motor khuấy bùn 1 |

Hoạt động theo 2 chế độ ON, OFF trên tủ điện Vận hành khi có bùn trong bồn khuấy bùn |

|

Bồn khuấy bùn 2 |

Motor khuấy bùn 2 |

|

|

Sàn máy ép bùn |

Máy ép bùn 1 |

Bật chế độ auto trên bảng điều khiển của máy ép bùn khi bùn được bơm pistong đưa lên Kiểm tra các khung ép bùn và chất lượng bùn sau khi ép |

|

Máy ép bùn 2 |

||

|

Silo lắng 1 |

Van xả 1 |

Nhấn nút xả van trên bảng điều khiển khi lượng bùn tạo ra nhiều Thời gian xả bùn phụ thuộc vào bồn chứa, khuấy bùn, xả đến khi đầy bồn thì nhấn chế độ stop trên bảng điều khiển van Các van hoạt động luân phiên nhau Van 1,2 hoạt động cùng lúc (van 3,4 nghỉ) Van 3,4 hoạt động cùng lúc (van 1,2 nghỉ) |

|

Van xả 2 |

||

|

Van xả 3 |

||

|

Van xả 4 |

Nguồn: Hướng dẫn vận hành xử lý nước tại Nhà máy

Các loại hóa chất, chế phẩm sinh học:

Việc sử dụng hóa chất, chế phẩm vi sinh trong hoạt động xử lý nước thải tại Nhà máy được thể hiện trong bảng sau:

|

STT |

Loại hóa chất, chế phẩm vi sinh sử dụng |

Mục đích |

|

1 |

Hóa chất PAC |

Sử dụng để thực hiện quá trình keo tụ các cặn lơ lửng trong nước thải bơm từ bể điều hòa vào |

|

2 |

Hóa chất PAM |

Có tác dụng làm dính các hạt bùn và cặn lơ lửng lại tạo điều kiện dẽ dàng cho quá trình lắng hoạt động hiệu quả |

|

3 |

Dung dịch axid HCL |

Làm giảm pH khi nước thải có độ pH cao nhằm ổn định pH tối ưu từ 6.5 đến 7.5 làm cho quá trình keo tụ tạo bông lắng bông cặn được xảy ra dễ dàng hơn, và ổn định pH. |

Nguồn: Hướng dẫn vận hành xử lý nước tại Nhà máy

Định mức tiêu hao điện năng, hóa chất sử dụng:

Định mức tiêu hao điện năng

|

|

Số lượng |

Tên thiết bị |

Công suất thiết bị |

Số giờ làm việc (h/ngày) |

CS tiêu thụ (kW/ngày) |

|

Bơm trục ngang |

4 |

Máy bơm 1 |

22 kW |

8 |

176 |

|

Máy bơm 2 |

22 kW |

8 |

176 |

||

|

Máy bơm 3 |

11 kW |

8 |

88 |

||

|

Máy bơm 4 |

11 kW |

8 |

88 |

||

|

Bơm ly tâm |

3 |

Bơm nước thải 1 |

30 kW |

8 |

240 |

|

Bơm nước thải 2 |

30 kW |

8 |

240 |

||

|

Bơm nước thải 3 |

30 kW |

8 |

240 |

||

|

Bơm pistông |

2 |

Bơm pit tông 1 |

18.5 kW |

8 |

148 |

|

Bơm pit tông 2 |

18.5 kW |

8 |

148 |

||

|

Máy ép bùn |

2 |

Máy ép bùn 1 |

2.2 kW |

6 |

13,2 |

|

Máy ép bùn 2 |

2.2 kW |

6 |

13,2 |

||

|

Máy khuấy hóa chất PAC |

1 |

Motor khuấy PAC |

2.2 KW |

8 |

17,6 |

|

Máy khuấy bùn |

1 |

Máy khuấy bùn 1 |

4 kW |

6 |

24 |

|

1 |

Máy khuấy bùn 2 |

4 kW |

6 |

24 |

|

|

Máy khuấy hóa chất PAM |

1 |

Motor khuấy PAM |

1.5 kW |

8 |

12 |

|

Bơm định lượng |

2 |

Bơm định lượng 1 |

0.37 kW |

6 |

2,22 |

|

Bơm định lượng 2 |

0.37 kW |

6 |

2,22 |

||

|

TỔNG CỘNG |

1.652,44 |

||||

Nguồn: Nhật ký vận hành của Cơ sở

Định mức tiêu hao hóa chất:

|

TT |

Hóa chất |

Tiêu thụ |

Lưu lượng nước thải xử lý |

Tổng lượng hóa chất tiêu thụ (kg/h) |

|

1 |

PAC |

150kg/5,5m3 |

180m3/h |

4909 |

|

2 |

PAM |

1,5kg/2,3m3 |

180m3/h |

117,4 |

|

3 |

Axid |

100kg/1m3 |

180m3/h |

18.000 |

|

TỔNG CỘNG |

23.026,4 |

|||

Nguồn: Nhật ký vận hành của Cơ sở

Như vậy với nhu cầu dùng nước được tính toán cụ thể phía trên thì nguồn nước cấp của KCN Phan Thiết GĐ2 cũng như nguồn nước tái sử dụng từ công trình xử lý nước đảm bảo hoàn toàn lượng nước sử dụng cho vận hành Nhà máy.

Hình 2. Công trình xử lý nước phục vụ sản xuất tại Nhà máy

5.Các thông tin khác liên quan đến dự án đầu tư:

Cơ cấu sử dụng đất tại Dự án như sau:

Bảng 5. Cơ cấu sử dụng đất của Dự án

|

STT |

HẠNG MỤC |

DIỆN TÍCH (M2) |

TỶ LỆ (%) |

|

|

Diện tích khu đất |

20.140,8 m2 |

100 |

|

1 |

Nhà xưởng sản xuất |

3.292,41 m2 |

16,32 |

|

1 |

Nhà kho |

8.159,17 m2 |

41,02 |

|

2 |

Nhà ăn |

130 m2 |

0,65 |

|

3 |

Nhà Bảo vệ |

6 m2 |

0,03 |

|

4 |

Nhà vệ sinh |

38,7 m2 |

0,2 |

|

5 |

Trạm Biến áp |

37,44 m2 |

0,19 |

|

6 |

Hệ thống xử lý nước phục vụ sản xuất và kho chứa chất thải |

347,2 m2 |

1,72 |

|

+ |

Bể tự hoại |

47m2 |

|

|

+ |

Hồ nước sạch |

136,0 m2 |

|

|

+ |

Hồ nước thải |

21,78 m2 |

|

|

+ |

Silo nước thải |

50,24m² |

|

|

+ |

Kho chứa chất thải và CTNH |

92,16m² |

|

|

7 |

Bể ngầm PCCC |

40,5m² |

0,2 |

|

8 |

Cây xanh – Cảnh quan |

4.655,64m² |

23,12 |

|

9 |

Giao thông nội bộ - Sân bãi |

3.370,81m2 |

16,7 |

Nguồn: Công ty TNHH Đầu Tư Kinh Doanh Bất Động Sản, 2021

Nhà xưởng sản xuất và nhà kho được xây dựng tiếp giáp nhau:

Nhà xưởng sản xuất:

- Quy mô: 1 trệt + mái;

- Diện tích xây dựng: 3.292,41 m2;

- Giải pháp thiết kế: Móng đơn, hệ khung dầm giằng, bằng BTCT đá 1x2 (cm) B20 kết hợp với vì kèo - bán kèo thép. Tường xây gạch 8x8x18cm dày 200,. Tường phía trên bằng vách tole sóng vuông dày 4.5 zem. Nền bằng BT đá 1*2 B15 dày 15cm xoa phẳng, lớp lót bằng bê tông đá 4x6 (cm) B5 dày 10cm. Tường sơn nước có bã mastic, cửa sắt cuốn. Mái lợp tôn sóng vuông mạ màu dày 5 zem, xà gồ thép C150x65x18x1,8mm, lắp đặt hệ thống thoát nước và hệ thống điện chiếu sáng.

Nhà kho:

- Quy mô: 1 trệt + mái;

- Diện tích xây dựng: 8.159,17 m²;

- Giải pháp thiết kế: Móng đơn, hệ khung dầm giằng, bằng BTCT đá 1x2 (cm) B20 kết hợp với vì kèo - bán kèo thép. Tường xây gạch 8x8x18cm dày 200, cao 2,2m vữa xây và trát vữa B5.

- Tường phía trên bằng vách tole sóng vuông dày 4.5 zem. Nền bằng BT đá 1*2 B15 dày 15cm xoa phẳng, lớp lót bằng bê tông đá 4x6 (cm) B5 dày 10cm. Tường sơn nước có bã mastic, cửa sắt cuốn. Mái lợp tôn sóng vuông mạ màu dày 5 zem, xà gồ thép C150x65x18x1,8mm, lắp đặt hệ thống thoát nước và hệ thống điện chiếu sáng.

Nhà ăn:

- Quy mô: Nhà trệt;

- DT xây dựng: 26x5=130m2

- Giải pháp thiết kế: Móng đơn, hệ khung bằng BTCT đá 1x2 (cm) B15. Tường xây gạch ống 8x8x18 (cm) dày 100 và 200, vữa xây và trát vữa B5. Bê tông lót đá 4x6 (cm) B5 dày 10cm.

- Lát nền nhà gạch Ceramic 60*60 (cm), tường sơn nước có bã mastic, cửa nhôm kính dày 5 ly. Mái lợp tôn sóng vuông mạ màu dày 4,2 zem, xà gồ thép hộp 100x50x2mm, Lắp đặt hệ thống thoát nước và hệ thống điện chiếu sáng.

-

CÔNG TY CP TV ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

ĐT: (08) 35146426 - (028) 22142126 – Fax: (028) 39118579 - Hotline: 0903 649 782

Địa chỉ trụ sở chính: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định. TP.HCM

Địa chỉ văn phòng đại diện: Chung cư B1- Số 2 Đường Trường Sa, Phường Gia Định. TP.HCM

Website: www.khoanngam.net; www.lapduan.com; www.minhphuongcorp.net;

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thức ăn chăn nuôi

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm