Báo cáo đề xuất cấp giấy phép môi trường của dự án nhà máy dệt và may trang phục

Báo cáo đề xuất cấp giấy phép môi trường của dự án nhà máy dệt và may trang phục sản xuất vải dệt kim với công suất 6.000 tấn sản phẩm/năm sau đó được đưa vào nhuộm hoàn tất tạo 6.000 tấn sản phẩm/năm với 400 công nhân, đạt 25% công suất.

BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN NHÀ MÁY DỆT VÀ MAY TRANG PHỤC SẢN XUẤT VẢI DỆT KIM

I. Bối cảnh phát triển ngành dệt may và yêu cầu bảo vệ môi trường

Ngành dệt may là một trong những ngành công nghiệp chủ lực của Việt Nam với tỷ trọng đóng góp đáng kể vào GDP, xuất khẩu và giải quyết việc làm cho hàng triệu lao động. Tuy nhiên, đây cũng là ngành có nguy cơ gây tác động tiêu cực đến môi trường, đặc biệt trong các công đoạn nhuộm và hoàn tất vải với lượng nước thải, khí thải và chất thải rắn lớn. Chính vì vậy, yêu cầu cấp Giấy phép môi trường là bắt buộc đối với các cơ sở dệt nhuộm có quy mô công nghiệp theo Luật Bảo vệ môi trường năm 2020 và các văn bản hướng dẫn thi hành.

Dự án xây dựng Nhà máy sản xuất vải dệt kim và hoàn tất nhuộm vải với công suất thiết kế 6.000 tấn sản phẩm/năm được xem là đối tượng có nguy cơ ô nhiễm môi trường cao. Việc lập báo cáo đề xuất cấp Giấy phép môi trường không chỉ là yêu cầu pháp lý mà còn là công cụ để đánh giá, kiểm soát và quản lý hiệu quả các tác động môi trường trong suốt vòng đời của dự án.

II. Tổng quan về dự án và quy trình công nghệ

-

Thông tin chung về dự án

Dự án đầu tư nhà máy sản xuất vải dệt kim với công suất thiết kế 6.000 tấn sản phẩm/năm, sử dụng khoảng 400 lao động. Dự án được bố trí trên khu đất đã quy hoạch công nghiệp, được đầu tư hệ thống hạ tầng kỹ thuật đồng bộ. Hiện tại, nhà máy đang vận hành ở mức 25% công suất tương đương khoảng 1.500 tấn sản phẩm/năm. -

Quy trình sản xuất chính

Quy trình công nghệ bao gồm các bước cơ bản như sau:

-

Dệt vải dệt kim từ sợi.

-

Nhuộm vải bằng thuốc nhuộm phản ứng, thuốc nhuộm phân tán, tùy thuộc vào nguyên liệu sợi.

-

Hoàn tất vải bao gồm xử lý hóa học, gia nhiệt, sấy, định hình và cuộn.

-

Kiểm tra chất lượng, đóng gói và xuất kho.

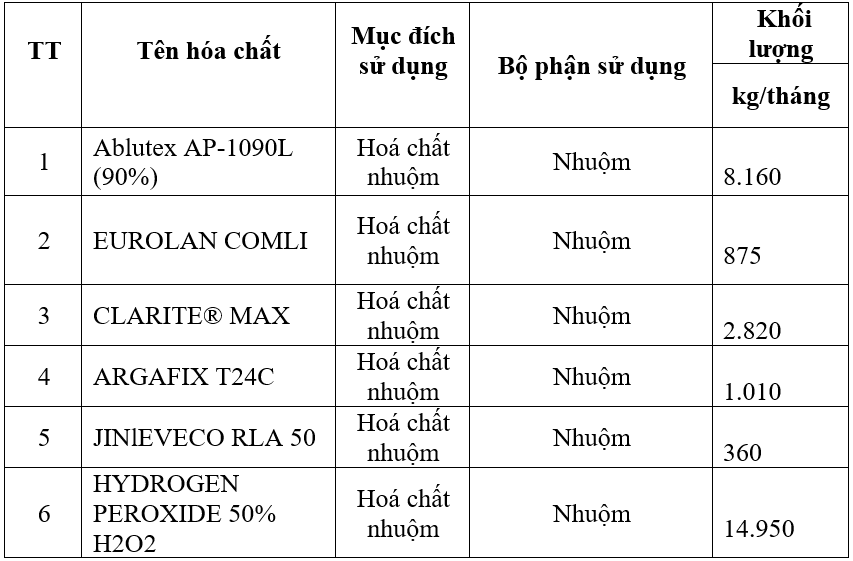

Trong quá trình sản xuất, nhà máy sử dụng nhiều loại hóa chất như chất hoạt động bề mặt, thuốc nhuộm, chất ổn định màu, chất chống nhăn, chất mềm vải, và sử dụng lượng nước đáng kể cho các công đoạn giặt và nhuộm. Nguồn năng lượng chính là điện và hơi nước từ nồi hơi.

III. Nhận diện các nguồn gây tác động môi trường

-

Nước thải công nghiệp

Nước thải phát sinh chủ yếu từ công đoạn nhuộm, rửa, và hoàn tất vải. Lưu lượng nước thải có thể đạt từ 30 đến 50 m³ cho mỗi tấn vải. Nước thải có chứa các thành phần ô nhiễm đặc trưng như: COD, BOD, SS, pH dao động mạnh, màu, kim loại nặng (Cu, Zn), chất hoạt động bề mặt, chất hữu cơ khó phân hủy, thuốc nhuộm tồn dư. -

Chất thải rắn

Chất thải rắn bao gồm bao bì hóa chất, vật tư hư hỏng, rác sinh hoạt, bụi vải, xơ sợi, vải lỗi, cùng với bùn thải từ hệ thống xử lý nước thải. Bùn thải từ nước thải nhuộm có thể chứa kim loại nặng và các hợp chất khó phân hủy, cần được phân loại và xử lý theo đúng quy định chất thải nguy hại hoặc chất thải công nghiệp thông thường. -

Khí thải và mùi

Khí thải phát sinh từ nồi hơi, máy sấy, công đoạn gia nhiệt, công đoạn xử lý hóa chất có thể bao gồm khí CO, CO₂, NOₓ, SOₓ, VOCs và hơi dung môi. Ngoài ra, mùi từ thuốc nhuộm, hóa chất trong nhà máy cũng có thể ảnh hưởng đến môi trường làm việc và khu vực dân cư xung quanh. -

Tiếng ồn và rung động

Các thiết bị cơ khí như máy dệt, máy kéo sợi, máy nén khí và quạt hút tạo ra tiếng ồn đáng kể, ảnh hưởng đến sức khỏe người lao động nếu không được kiểm soát bằng các biện pháp kỹ thuật như cách âm, cách rung, giảm chấn. -

Tiêu thụ năng lượng và tài nguyên nước

Dệt nhuộm là ngành tiêu hao lượng lớn nước và năng lượng. Một nhà máy dệt có thể tiêu thụ đến hàng trăm mét khối nước mỗi ngày, chủ yếu cho công đoạn nhuộm và làm sạch vải. Việc sử dụng tài nguyên này cần có giải pháp tiết kiệm và tái sử dụng hiệu quả.

IV. Biện pháp giảm thiểu và kiểm soát ô nhiễm môi trường

-

Xử lý nước thải

Hệ thống xử lý nước thải được thiết kế với công suất phù hợp, gồm các bước: tách rác, điều hòa, keo tụ - tạo bông, lắng, xử lý sinh học hiếu khí, khử màu bằng than hoạt tính và ozone, khử trùng bằng chlorine hoặc UV. Nước sau xử lý đạt quy chuẩn kỹ thuật quốc gia QCVN 13-MT:2015/BTNMT trước khi thải ra môi trường. -

Quản lý chất thải rắn và bùn thải

Phân loại tại nguồn, thu gom riêng biệt chất thải nguy hại và chất thải thông thường. Bùn thải từ hệ thống xử lý nước thải được ép bùn, lưu giữ tại khu vực có mái che, chống thấm, sau đó chuyển giao cho đơn vị có chức năng xử lý theo quy định. -

Kiểm soát khí thải

Khí thải từ nồi hơi được xử lý qua hệ thống cyclone, lọc bụi túi vải và tháp hấp thụ khí axit. Mùi hóa chất được kiểm soát bằng quạt hút, tháp hấp phụ than hoạt tính tại các công đoạn nhuộm và hoàn tất. Lắp đặt thiết bị đo giám sát khí thải tự động và truyền dữ liệu về cơ quan chức năng. -

Giảm tiếng ồn và rung

Bố trí nhà xưởng hợp lý, sử dụng vật liệu cách âm, bảo trì định kỳ thiết bị, giảm rung bằng hệ thống đệm cao su, giảm chấn. Thiết bị có độ ồn vượt ngưỡng được cách ly hoặc bao che giảm âm. -

Sử dụng hiệu quả tài nguyên

Ứng dụng công nghệ nhuộm tiết kiệm nước, tuần hoàn nước giặt trong nhuộm. Tái sử dụng nước ngưng tụ từ hệ thống nồi hơi. Sử dụng thiết bị có hiệu suất năng lượng cao, kiểm soát chặt điện năng tiêu thụ và hệ thống điều khiển nhiệt. -

An toàn hóa chất và bảo vệ sức khỏe người lao động

Các hóa chất được bảo quản trong kho chuyên biệt, có cảnh báo, có phiếu an toàn hóa chất (MSDS), có biện pháp phòng ngừa sự cố và xử lý tràn đổ. Công nhân được huấn luyện an toàn lao động, sử dụng đầy đủ trang bị bảo hộ và khám sức khỏe định kỳ.

V. Chương trình giám sát môi trường và quản lý vận hành

-

Giám sát định kỳ

Tiến hành quan trắc môi trường định kỳ theo kế hoạch được phê duyệt:

-

Nước thải: đo COD, BOD, SS, pH, màu, kim loại nặng.

-

Khí thải: đo bụi, khí độc, nhiệt độ.

-

Tiếng ồn: tại ranh giới nhà máy và bên trong phân xưởng.

-

Đất, nước ngầm: 1–2 lần/năm tại khu vực xung quanh.

-

Quản lý môi trường nội bộ

Nhà máy xây dựng bộ phận chuyên trách môi trường, lập hồ sơ lưu trữ, nhật ký vận hành hệ thống xử lý, báo cáo định kỳ cho cơ quan chức năng. Tổ chức huấn luyện, đào tạo môi trường định kỳ cho công nhân, đặc biệt nhóm vận hành và bảo trì hệ thống xử lý. -

Phòng ngừa và ứng phó sự cố môi trường

Xây dựng kịch bản ứng phó với sự cố tràn hóa chất, cháy nổ, sự cố hệ thống xử lý. Trang bị các thiết bị khẩn cấp, lối thoát hiểm, bảng hướng dẫn và các phương tiện chữa cháy, chống tràn, bảo vệ môi trường.

VI. Kết luận và kiến nghị

Dự án nhà máy sản xuất vải dệt kim và hoàn tất với quy mô 6.000 tấn/năm có tiềm năng phát sinh ô nhiễm môi trường đáng kể. Tuy nhiên, với việc áp dụng các biện pháp xử lý nước thải tiên tiến, hệ thống kiểm soát khí thải và chất thải rắn hiệu quả, cũng như việc quản lý môi trường nội bộ nghiêm ngặt, dự án có khả năng đáp ứng các điều kiện để được cấp Giấy phép môi trường theo quy định.

Chủ đầu tư cần đảm bảo thực hiện đúng các cam kết về môi trường, đầu tư đầy đủ hệ thống kỹ thuật và quản lý, giám sát vận hành theo đúng nội dung của báo cáo đề xuất cấp GPMT đã được phê duyệt. Cơ quan chức năng cần giám sát, kiểm tra định kỳ để đảm bảo nhà máy tuân thủ các quy chuẩn môi trường trong quá trình hoạt động. Đây là bước quan trọng để ngành dệt may phát triển bền vững, bảo vệ môi trường và nâng cao năng lực cạnh tranh của sản phẩm trên thị trường trong và ngoài nước.

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. iv

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 5

1.3.2. Công nghệ sản xuất của cơ sở. 6

1.4.1. Nguyên, nhiên, vật liệu sử dụng. 13

1.4.2. Nhu cầu sử dụng nước. 26

1.4.3. Nhu cầu sử dụng điện. 30

1.4.4. Danh mục sử dụng máy móc của cơ sở. 30

1.5.1. Các thông tin khác liên quan đến cơ sở tại một phần lô CN2. 36

1.5.2. Các thông tin khác liên quan đến cơ sở tại lô CN8. 36

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG 37

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 37

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP. 39

BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 39

3.1. Công trình, biện pháp bảo vệ môi trường tại lô CN8. 39

3.1.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 39

3.1.2. Công trình, biện pháp xử lý bụi, khí thải 50

3.1.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 54

3.1.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 55

3.2. Công trình, biện pháp bảo vệ môi trường của cơ sở tại một phần lô CN2. 57

3.2.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 57

Trạm quan trắc tự động được lắp đặt bởi công ty cổ phần giải pháp công nghiệp MKG.. 73

3.2.2. Công trình xử lý bụi, khí thải 73

3.2.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 76

3.2.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 77

3.3. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 79

3.5. Công trình, biện pháp bảo vệ môi trường khác. 82

3.6. Các nội dung thay đổi so với quyết định phê duyệt giấy phép môi trường. 82

NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.. 92

4.1. Nội dung đề nghị cấp phép đối với nước thải 92

4.2. Nội dung đề nghị cấp phép đối với khí thải 92

4.2.2. Lưu lượng xả khí thải tối đa. 92

4.2.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 92

4.2.2.5. Vị trí, phương thức xả khí thải 92

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: không có. 92

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 92

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải 92

5.1.1. Kết quả quan trắc định kỳ nước thải 92

5.2. Kết quả quan trắc môi trường định kỳ đối với khí thải 96

5.2.1. Kết quả quan trắc định kỳ khí thải 96

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 99

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải đã thực hiện. 99

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật 100

6.3.2. Chương trình quan trắc nước thải định kỳ tại lô CN8. 101

6.4. Kinh phí thực hiện quan trắc môi trường hằng năm.. 101

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ.. 103

MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.. 103

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

- Tên Chủ cơ sở: Công ty TNHH Công nghiệp ....

- Địa chỉ:.............., Khu công nghiệp Bảo Minh, huyện Vụ Bản, tỉnh Nam Định.

- Người đại diện theo pháp luật của chủ dự án đầu tư: .............

- Chức vụ: Giám đốc điều hành

- Điện thoại: .........;

- Mã số thuế: ............

- Giấy chứng nhận đăng ký đầu tư do Ban quản lý các KCN tỉnh Nam Định cấp cho nhà đầu tư là Công ty TNHH tư nhân ....... và tổ chức thực hiện dự án đầu tư là Công ty TNHH Công nghiệp ................ chứng nhận lần đầu ngày 05/01/2018, thay đổi lần thứ hai ngày 19/10/2022 chứng nhận đăng ký thực hiện dự án đầu tư đối với dự án “Nhà máy dệt và may trang phục............”, mã số dự án 3227674388.

- Công ty TNHH tư nhân ......... được Cơ quan quản lý kế toán và doanh nghiệp (ACAR) Singapore cấp giấy chứng nhận thành lập công ty với mã số doanh nghiệp ............, ngày 27/10/2015. Tuy nhiên, để thuận tiện cho việc thực hiện các thủ tục đầu tư cũng như pháp lý của dự án Công ty TNHH tư nhân ........... đã ủy quyền cho Công ty TNHH công nghiệp........ là chủ thể đại diện ở Việt Nam chịu trách nhiệm thực hiện dự án. Công ty TNHH công nghiệp ........... đã được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp cấp giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên với mã số doanh nghiệp ............., đăng ký lần đầu ngày 23/01/2018, đăng ký lần 1 thay đổi ngày 09/08/2021.

1.2. Tên cơ sở

- Tên cơ sở: “Nhà máy dệt và may trang phục ............”

- Địa điểm cơ sở: ............, Khu công nghiệp Bảo Minh, huyện Vụ Bản, tỉnh Nam Định. Cơ sở gồm 2 vị trí:

+ Cơ sở tại lô CN8: Công ty thực hiện xây dựng nhà máy may tại lô CN8, diện tích là 70.743 m2 xây dựng các hạng mục công trình chính: xưởng may, xưởng in, nhà kho, nhà ăn, nhà xe, nhà bảo vệ, kho chứa rác thải, trạm xử lý nước thải công suất 300 m3/ngày.đêm, Trạm xử lý nước thải công xuất 40 m3/ngày.đêm, kho hoá chất,… Sản xuất may trang phục với công suất trung bình 15 triệu sản phẩm/năm.

+ Cơ sở ở một phần lô CN2: Công ty thực hiện đầu tư xây dựng nhà máy dệt tại một phần lô CN2, có diện tích là 89.759 m2, xây dựng các hạng mục công trình chính: xưởng dệt, xưởng nhuộm, nhà văn phòng, cổng chính và nhà bảo vệ, khu nồi hơi, kho chứa rác thải, trạm XLNT công suất 8.000 m3/ngày.đêm, bãi xe, hạ tầng. Sản xuất dệt kim với công suất trung bình 25.000 tấn sản phẩm/năm, nhuộm hoàn tất với công suất trung bình 25.000 tấn sản phẩm/năm.

- Giấy phép xây dựng số 77/GPXD ngày 12/11/2019 của Ban Quản lý các khu công nghiệp tỉnh Nam Định cấp cho Công ty TNHH Công nghiệp ...........

- Cục Quản lý Hoạt động xây dựng đã ra thông báo số 407/HĐXD-QLTK ngày 23/07/2020 về việc thông báo kết quả thiết kế kỹ thuật các công trình thuộc dự án Nhà máy Dệt và May trang phục ........... tại Khu công nghiệp Bảo Minh, Vụ Bản, Nam Định.

- Quyết định số 1492/QĐ-UBND ngày 19/07/2019 của Ủy ban nhân dân tỉnh Nam Định phê duyệt Báo cáo đánh giá tác động môi trường Dự án “Nhà máy dệt và may trang phục .............”.

- Giấy phép môi trường số 671/GPMT-UBND ngày 04/4/2023 của UBND tỉnh Nam Định cấp Giấy phép môi trường cho cơ sở “Nhà máy dệt và may trang phục Ramatex” của Công ty TNHH công nghiệp ........

Căn cứ cứ khoản 3 Điều 44 Luật Bảo vệ môi trường số 72/2020/QH14 thì dự án thuộc đối tượng cấp lại Giấy phép môi trường trình Sở Tài nguyên và Môi trường thẩm định, trình Ủy ban nhân dân tỉnh cấp lại Giấy phép.

Các hạng mục công trình của Dự án đã triển khai và đi vào hoạt động từ tháng 4/2021, hiện tại các hạng mục của công trình được trình bày cụ thể trong bảng sau:

Bảng 1. Tổng hợp các hạng mục công trình của cơ sở

|

I |

Tại một phần lô CN2 |

89.759 |

|

|

|

1 |

Các hạng mục công trình chính |

|

|

|

|

1.1 |

Xưởng dệt |

1 |

19.488 |

19.488 |

|

1.2 |

Xưởng nhuộm |

1 |

19.488 |

19.488 |

|

2 |

Các hạng mục công trình phụ trợ |

|

|

|

|

2.1 |

Nhà văn phòng (3 tầng) |

1 |

1.591,2 |

4.773,6 |

|

2.2 |

Cổng chính và nhà bảo vệ |

1 |

20 |

20 |

|

2.3 |

Phòng bơm và bể nước ngầm |

|

273,92 |

273,92 |

|

2.4 |

Nhà để xe |

1 |

580,16 |

580,16 |

|

2.5 |

Khu lò hơi (02 lò hơi đốt gas) |

1 |

800 |

800 |

|

2.6 |

Khu vực để máy khí nén, bồn gas |

1 |

481,24 |

481,24 |

|

2.7 |

Kho hóa chất |

1 |

991,87 |

881,87 |

|

2.8 |

Sân đường nội bộ, sân bãi |

|

19.691,4 |

|

|

2.9 |

Trạm máy phát điện |

1 |

96 |

96 |

|

3 |

Các hạng mục công trình bảo vệ môi trường |

|

|

|

|

3.1 |

Kho chứa rác thải, nhà kho |

1 |

317 |

317 |

|

- |

Kho chứa CTR thông thường |

1 |

184 |

184 |

|

- |

Kho chứa CTNH |

1 |

51 |

51 |

|

- |

Nhà kho |

1 |

82 |

82 |

|

3.2 |

Hệ thống thu gom, thoát nước mưa |

1 HT |

||

|

3.3 |

Hệ thống thu gom, thoát nước thải |

2 HT |

||

|

- |

Hệ thống thu gom nước thải sản xuất có BOD, COD thấp và nước thải sinh hoạt. |

1HT |

||

|

- |

Hệ thống thu gom nước thải sản xuất có BOD, COD cao. |

1HT |

||

|

3.4 |

Hệ thống thu gom, thoát bụi, khí thải nồi hơi, nồi truyền nhiệt dẫn dầu |

2HT |

||

|

3.6 |

Trạm xử lý nước thải 8.000 m3/ngày đêm |

1 HT |

5.782,7 m2 |

|

|

3.7 |

Hệ thống quan trắc nước thải tự động |

1HT |

||

|

3.8 |

Cây xanh |

20,06% |

18.003,6 m2 |

|

|

II |

Tại lô CN8 |

70.743 |

|

|

|

1 |

Các hạng mục công trình chính |

|

|

|

|

1.1 |

Xưởng may |

4 |

13.860 |

55.440 |

|

1.2 |

Xưởng in |

1 |

6.240 |

6.240 |

|

2 |

Các hạng mục công trình phụ trợ |

|

|

|

|

2.1 |

Văn Phòng |

4 |

840 |

3.360 |

|

2.2 |

Mái che |

|

3168 |

3.168 |

|

2.3 |

Phòng bơm |

1 |

94 |

94 |

|

2.4 |

Nhà để xe |

1 |

3.600 |

3.600 |

|

2.5 |

Nhà ăn |

1 |

2.520 |

2.520 |

|

2.6 |

Nhà bảo vệ |

1 |

112,8 |

112,8 |

|

2.7 |

Kho hóa chất |

1 |

420 |

420 |

|

2.8 |

Sân đường nội bộ |

|

22.940 |

|

|

2.9 |

Cổng, tường rào |

|

Cao 3m |

|

|

2.10 |

Bể chứa nước |

1 |

625m3 |

625m3 |

|

2.11 |

Hệ thống PCCC |

1 HT |

||

|

2.12 |

Hệ thống chống sét |

4 HT |

||

|

3 |

Các hạng mục công trình bảo vệ môi trường |

|

|

|

|

3.1 |

Kho chứa rác thải |

2 |

728 |

728 |

|

- |

Kho chứa CTR thông thường |

1 |

624 |

624 |

|

- |

Kho chứa CTNH |

1 |

104 |

104 |

|

3.2 |

Trạm xử lý nước thải công suất 300 m3/ngày |

1 |

45 |

45 |

|

3.3 |

Hệ thống xử lý hóa lý, công suất 40 m3/ngày |

1 |

- |

- |

|

3.4 |

Bể gom nước thải giặt đồ |

1 |

80 m3 |

80 m3 |

|

3.5 |

Hệ thống thu gom, thoát nước mưa |

1 HT |

||

|

3.6 |

Hệ thống thu gom, thoát nước thải |

1 HT |

||

|

3.7 |

Hệ thống điều hòa không khí |

57 máy |

||

|

3.8 |

Cây xanh |

22,86% |

16.175 m2 (hiện tại đã trồng được 9.705 m2 chiếm 13,72%)

|

|

Hiện nay, Chủ cơ sở đã trồng thêm cây xanh để đảm bảo diện tích cây xanh của Nhà máy tại một phần lô CN2 đạt 18.440 m2 theo đúng quy hoạch được duyệt. Tại lô CN8 đã được trồng 9.705 m2 và hoàn thiện theo đúng quy hoạch được duyệt (16.175 m2).

Ngoài ra để giảm tải cho máy móc sản xuất hiện có của nhà máy đồng thời có máy móc dự phòng khi phát sinh sự cố về hệ thống lưu chứa, dẫn khi LPG, sự cố lò hơi, Công ty sẽ bố trí lắp đặt thêm:

+ 01 bồn chứa khí hoá lỏng LPG (khối lượng 30 tấn)

+ 01 lò hơi hơi đốt gas truyền nhiệt dẫn hơi công suất 10 tấn hơi/h

+ 01 lò hơi đốt hơi đốt gas truyền nhiệt dẫn dầu công suất 5 triệu Kcal/h.

Bồn chứa khí hoá lỏng LPG và 02 lò hơi mới được đặt tại khu vực bố trí bồn chứa và lò hơi hiện tại tại lô CN2 nâng công suất lên gấp đôi so với hiện tại. Cơ sở sử dụng hoàn toàn bằng khí hoá lỏng LPG, khí hoá lỏng LPG là một loại nhiên liệu sạch, tồn tại ở các mỏ dầu, mỏ khí dầu trong thiên nhiên. Sau khi khai thác sẽ được sản xuất tại nhà máy lọc dầu, LPG có thể hoá lỏng ở nhiệt độ bình thường. Vì vậy khí phát sinh từ lò hơi sẽ được thu gom theo ống thoát khí và thải ra môi trường, không cần hệ thống xử lý khí thải.

Để giảm thiểu sự số do mất điện của nhà máy, hạn chế gián đoạn, ảnh hưởng đến hoạt động sản xuất nhà máy. Công ty bố trí 2 máy phát điện công suất 1.200 KW, 1 máy 500 KW chạy bằng dầu Diezel. Khi hoạt động lại tạo ra tiếng ồn và khí thải ra môi trường. Tiếng ồn được xếp vào nhóm âm thanh không mong muốn đối với người nghe. Lượng khí thải do máy phát có thể gây hại cho hệ hô hấp và làm ô nhiễm môi trường. Vì vậy cần kiểm tra định kỳ, độ ồn, khí thải của máy phát điện kiểm định theo tiêu chuẩn quy định.

Ngoài ra tại công đoạn định hình nhà máy có lặp đặt 10 ống thu dầu, tại đây dầu sẽ được thu lại tại phễu thu và khí thải sẽ được thu qua ống và thải ra ngoài môi trường, công đoạn sấy 4 ống thu khí và máy nấu tẩy 2 ống thu khí.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1. Công suất của cơ sở

Bảng 2. Công suất của cơ sở

|

TT |

Sản phẩm |

Công suất |

|||

|

Lô CN2 |

Lô CN8 |

||||

|

GĐ hiện nay (tấn sản phẩm/năm) |

GĐ ổn định (tấn sản phẩm/năm) |

GĐ hiện nay (triệu sản phẩm/năm) |

GĐ ổn định (triệu sản phẩm/năm) |

||

|

1 |

Vải dệt kim |

6.000 |

25.000 |

|

|

|

2 |

Trang phục may (Trừ trang phục từ da lông thú) |

|

|

7,5 |

15 |

- Hiện tại cơ sở: “Nhà máy dệt và may trang phục ..........” Tại lô CN2 đã đạt được 25% so với sản lượng đề ra, lô CN8 đã đạt 50% công suất sản xuất dự kiến so với nội dung được phê duyệt tại Giấy chứng nhận đầu tư số 0601155054, đăng ký lần đầu ngày 23/01/2018 và nội dung Giấy phép môi trường số 671/GPMT-UBND ngày 04/4/2023. Chủ cơ sở sẽ phấn đấu nâng công suất lên tối đa 100% so với công suất đã đăng ký. Quy mô sản xuất của cơ sở cụ thể như sau:

- Tại lô CN8: Công ty TNHH Công nghiệp ..... sử dụng vải thành phẩm từ công đoạn nhuộm của lô CN8 chuyển sang theo yêu cầu của khách hàng và được may thành trang phục hoàn chỉnh. Hiện tại, Công ty đang hoạt động với công suất may là 7,5 triệu sản phẩm/năm và 997 công nhân, đạt 50% công suất. Khi Công ty hoạt động đạt công suất tối đa đạt 15 triệu sản phẩm/năm và tuyển dụng thêm 1.403 người nâng tổng lao động tại lô CN8 đạt 2.400 người.

- Tại lô CN2: Công ty TNHH Công nghiệp ...... sản xuất vải dệt kim, sau đó sẽ chuyển sang nhuộm hoàn tất. Sản phẩm vải sau khi nhuộm sẽ được đưa sang lô CN8 để may thành trang phục hoàn chỉnh.

Hiện tại, bên lô CN2 Công ty đang hoạt động sản xuất vải dệt kim với công suất 6.000 tấn sản phẩm/năm sau đó được đưa vào nhuộm hoàn tất tạo 6.000 tấn sản phẩm/năm với 400 công nhân, đạt 25% công suất. Khi Công ty hoạt động với công suất tối đa vải dệt kim mộc là 25.000 tấn sản phẩm/năm, sau đó vải dệt kim mộc được đưa vào nhuộm hoàn tất cho ra công suất vải dệt kim nhuộm là 25.000 tấn sản phẩm/năm và tuyển dụng công nhân thêm 186 công nhân, nâng tổng lao động tại lô CN2 là 650 người.

Như vậy, tổng số lượng lao động toàn nhà máy là 650 + 2.400 = 3.050 người. Ngoài ra công ty còn có khoảng 25 chuyên gia đang làm việc tại đây.

1.3.2. Công nghệ sản xuất của cơ sở

1.3.2.1. Công nghệ sản xuất tại lô CN2

Hình 1. 1. Quy trình sản xuất vải dệt kim

- Quy trình hoạt động của phòng thí nghiệm kiểm tra vải

Hình 1. 2. Sơ đồ quy trình của phòng thí nghiệm

* Thuyết minh quy trình:

- Công đoạn lấy mẫu:

Công ty sẽ lấy vải sau khi nhuộm sau đó sẽ được bàn giao sang phòng lấy mẫu.

- Công đoạn bàn giao mẫu:

Mẫu sẽ được bàn giao cho các phòng thí nghiệm để tiến hành kiểm tra, phân tích.

- Công đoạn kiểm tra, phân tích:

Các mẫu phân tích sẽ được chuyển đến phòng phân tích để kiểm tra chất lượng sản phẩm, trong phòng được chia thành các khu vực riêng biệt tùy theo công đoạn sản phẩm, cụ thể như sau:

- Khu vực kiểm tra nhuộm: Kiểm tra sợi vải sau khi nhuộm bằng các thiết bị thí nghiệm, các chỉ tiêu kiểm tra cụ thể như sau: thành phần thuốc nhuộm, thành phần thuốc nhuộm có trong sợi vải và thành phần chất trợ màu.

- Khu vực kiểm tra vải sau định hình: Công ty dùng thiết bị máy móc để kiểm tra các tiêu chuẩn vật lý như: thành phần vải, trọng lượng vải, độ xiên canh, sức căng kéo dãn, độ phục hồi,...

- Khu vực kiểm vải thành phẩm: Vải thành phẩm được kiểm tra thủ công lần cuối trước khi xuất bán, bao gồm: kiểm tra lỗi vải, phân loại vải (loại I, loại II và loại 3), phân nhóm màu, quản lý vải nhập kho và ghi phiếu kiểm vải.

- Công đoạn quản lý số liệu:

Các kết quả phân tích sẽ được kiểm tra và xử lý như sau:

- Kiểm tra số liệu và quản lý: kiểm tra tổng hợp về tính hợp lý của số liệu và quản lý số liệu.

- Phản hồi lỗi của các công đoạn sản xuất để có các biện pháp khắc phục, sửa chữa.

1.3.2.2. Công nghệ sản xuất tại lô CN8

Quy trình sản xuất may trang phục tại lô CN8 được thể hiện sơ đồ sau:

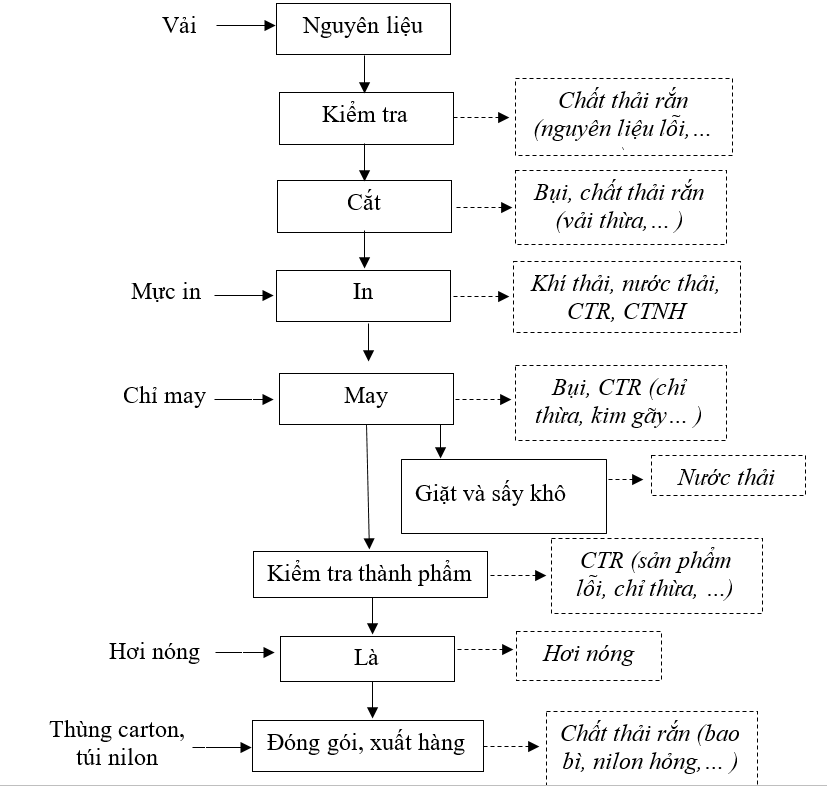

Hình 1. 3. Quy trình sản xuất may trang phục

Thuyết minh quy trình sản xuất:

(1) Kiểm tra nguyên liệu:

Vải nguyên liệu, được sản xuất từ xưởng dệt và nhuộm của lô CN2 chuyển sang. Vải được đưa vào bộ phận kiểm tra để phân loại và tách riêng biệt cho từng dây chuyền sản xuất, sau đó chuyển đến công đoạn cắt.

(2) Công đoạn cắt: Quá trình cắt bao gồm một chuỗi các công đoạn được thực hiện liên tục và nối tiếp nhau. Bản chất của quá trình là biến đổi hình dạng của nguyên liệu dạng tấm chuyển sang dạng mảnh (dạng chi tiết bán thành phẩm) và chuẩn bị cho mảnh nguyên liệu sẵn sàng tham gia vào các công đoạn của quá trình may. Máy cắt sẽ cắt theo đường kẻ của rập và đường sơ đồ. Kết thúc quá trình này là các mẫu vải bán thành phẩm. Các mẫu vải này sẽ được hoàn thiện sau đó chuyển qua quá trình may.

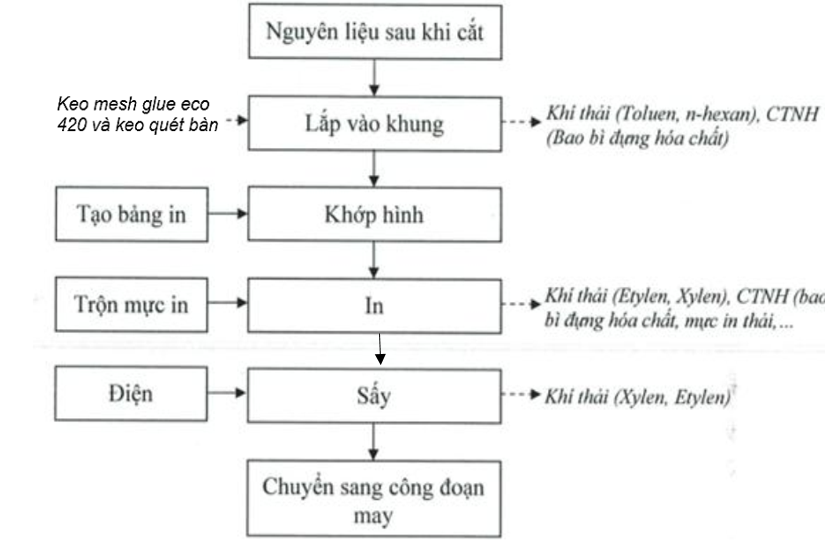

(3) Công đoạn In: Theo nhu cầu thị yếu của khách hàng nên Công ty sử dụng công nghệ in lưới như sau:

Hình 1. 4. Quy trình in lưới

Thuyết minh quy trình in lưới:

Nguyên liệu đầu vào sau khi cắt sẽ được đưa sang bộ phân in để lắp vào các khung của dây chuyền in. Sử dụng keo mesh glue eco 420 và keo quét bàn để cố định các nguyên liệu trên khung tránh bị xê dịch trong quá trình in.

Các bảng in được sản xuất tại nhà máy theo các mẫu được thiết kế theo đơn hàng, quy trình tạo khuôn in như sơ đồ sau:

Hình 1. 5. Quy trình tạo khuôn in

Thuyết minh quy trình tạo khuôn in

- Nguyên liệu đầu vào là các tấm lưới dạng cuộn (tấm lưới đã được tạo những lỗ trống để mực in có thể chảy qua trong quá trình in).

- Căng tấm lưới lên một khung hình chữ nhất làm bằng nhôm sao cho tấm lưới vừa với khung (gọi là kuôn in), liên kết giữa lưới và khung bằng keo (keo mesh glue eco 420 và keo quét bàn)

- Quét hóa chất (TCVM 1426) lên trên toàn bộ tấm lưới với mục đích là che đi những phần không cần in.

- Làm khô khuôn in bằng cách cho vào lò sấy (sử dụng năng lượng điện năng) tại nhiệt độ 400C trong thời gian 30 phút.

- Xuất film: Trước tiên người thiết kế phải nghiên cứu mẫu thiết kế kỹ thuật số về bố cục, kích thước, màu sắc, chữ, họa tiết, trang, cách dàn trang, … và thông điệp mà khách hàng muốn thể hiện thông qua hình ảnh. Sau khi thiết kế một hình ảnh hoàn chỉnh sẽ gửi cho khách hàng duyệt, mẫu hình ảnh cuối cùng được khách hàng duyệt sẽ được đem đi xuất ra film in. Sau đó các film này sẽ được gắn vào khuôn in đã tạo công đoạn trên.

- Chụp film: đặt khuôn in đã gắn film vào trên máy tiếp xúc UV khoảng 30 giây đến 1 phút (trong máy có gắn bóng đèn phát tia UV). Chiếu sáng lên bề mặt lưới qua phim, dưới tác dụng của ảnh sáng lớp hóa chất sẽ cô cứng lại đanh, bóng. Tại những nơi có chữ hình ảnh trên phim, ánh sáng sẽ bị lớp mực đó cản lại và lớp hóa chất phía dưới những dòng chữ đó không bị chiếu sáng thì không bị cô cứng.

- Ngâm + rửa bảng in: Sau công đoạn đặt máy UV, bảng in sẽ được đem ngâm trong nước thời gian 15 phút rồi đi rửa bằng nước để lớp hóa chất bị chiếu sáng đã bị cô cứng lại và bám chặt lên bề mặt lưới bít hết những ô lưới vùng không cần in, chỉ có những vùng nào có hình ảnh, chữ viết thì hóa chất không bị cô cứng và bị nước rửa trôi.

- Sấy: Bảng in sau khi rửa xe được cho vào lò sấy (sử dụng điện năng) tại nhiệt độ 400C, thời gian 30 phút để làm khô và tạo thành bảng in hoàn chỉnh.

- In: đem bảng in tạo thành, đi in trên sản phẩm bằng máy in. Sản phẩm cần in sẽ được đặt bên dưới bảng in, công nhân sẽ cho mực vào lòng bảng in dao gạt mực sẽ tự động gạt mực từ trên xuống dưới bản in. Dưới áp lực của ao gạt, mực sẽ xuyên qua những ô lưới và truyền hình ảnh cần in lên sản phẩm. Tại máy in có gắn các đầu phun nước dạng sương dưới áp lực khí nén với mục đích chống đông cứng mực in. Nguồn cấp nước cho các ống cấp hơi là cấp ở nhiệt độ thông thường (không cần gia nhiệt). Các bảng in sẽ được tái sử dụng và chỉ loại bỏ khi không còn in mã sản phẩm đó nữa. Bảng in sau khi loại bỏ sẽ được xử lý cùng CTNH của Nhà máy.

- Sấy sau in: Nhà máy sử dụng máy sấy để sấy mực in nhiệt độ dao động khoảng 100-2000C, sử dụng máy kín.

(4) Công đoạn may: các bán thành phẩm sẽ được công nhân may thành sản phẩm.

(5) Giặt và sấy khô: Quá trình giặt được thực hiện bằng máy giặt công nghiệp và trong quá trình giặt không cần bổ sung bất cứ loại hóa chất nào chỉ giặt bằng nước sạch, sau đó đưa qua máy sấy để làm khô sản phẩm.

(6) Kiểm tra thành phẩm: sản phẩm may xong được chuyển xuống bộ phận kiểm tra thành phẩm để loại bỏ sai sót như đường may bị nhăn, nối chỉ xấu, bỏ mũi, mật độ mũi chỉ không đều,…

+ Đối với sản phẩm lỗi có thể khắc phục sẽ chuyển về công đoạn may để sửa chữa.

+ Đối với sản phẩm lỗi không thể sửa chữa sẽ được bán thanh lý;

+ Sản phẩm đạt yêu cầu được chuyển sang công đoạn là và đóng gói sản phẩm. Hiện nay, nhà máy nhận được khoảng 15% khối lượng đơn hàng yêu cầu giặt trước khi xuất hàng, nên Công ty bổ sung thêm công đoạn giặt và sấy khô sản phẩm như sau:

(7) Công đoạn là ủi: sản phẩm đạt yêu cầu được đưa đến khu vực là. Tại đây công nhân sẽ sử dụng hơi nóng từ bàn là điện để là phẳng sản phẩm sau đó sản phẩm quần áo được đưa sang xưởng để in để in nhãn mác, logo của sản phẩm.

(8) Đóng gói và xuất hàng: Sản phẩm hoàn thiện được kiểm tra, đóng gói và xuất bán ra thị trường.

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1. Nguyên, nhiên, vật liệu sử dụng

1.4.1.1. Nguyên, nhiên vật liệu sử dụng tại một phần lô CN2

Sợi nguyên liệu, thuốc nhuộm và các loại hóa chất được Công ty nhập khẩu từ thị trường nước ngoài như Trung Quốc, Hàn Quốc về nhà máy.

Đối với các loại nguyên liệu khác được Công ty mua từ thị trường trong nước.

Công ty cam kết sử dụng các loại thuốc nhuộm và hóa chất đạt tiêu chuẩn chất lượng, đảm bảo an toàn cho người sử dụng, cam kết không sử dụng các loại thuốc nhuộm và hóa chất nằm trong danh mục bị cấm sử dụng tại Việt Nam.

Bảng 3. Tổng hợp hoá chất, nguyên nhiên liệu sử dụng cho lô CN2

Công ty sử dụng gas cho hoạt động của lò hơi, lò truyền nhiệt, máy khí nén, làm khô vải. Hiện tại, trạm cung cấp gas có 01 bồn chứa khí hóa lỏng LPG, khối lượng 30 tấn. Khí hoá lỏng LPG có tỷ lệ giãn nở lớn, một đơn vị thể tích LPG lỏng tạo ra 250 đơn vị thể tích gas hơi. LPG rất thuận tiện và kinh tế khi vận chuyển và tồn chứa ở dạng lỏng. Trạm cung cấp gas và hệ thống đường ống dẫn gas được thiết kế lắp đặt theo tiêu chuẩn an toàn của ngành dầu khí.

Hiện tại Công ty đã có 1 lò hơi đốt gas truyền nhiệt dẫn dầu, và 1 lò hơi đốt gas truyền nhiệt dẫn hơi. Công ty lắp đặt thêm 01 bồn chứa khí hóa lỏng LPG, khối lượng 30 tấn và 02 lò hơi mới (01 lò hơi đốt gas truyền nhiệt dẫn dầu, và 1 lò hơi đốt gas truyền nhiệt dẫn hơi) tại vị trí song song với hệ thống cũ tại lô CN2 để giảm tải hoạt động cho bồn chứa và lò hơi hiện có, đồng thời là phương án dự phòng khi có sự cố phát sinh để nhà máy có thể hoạt động liên tục.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường của cơ sở kho trung chuyển sản phẩm dầu khí

CÔNG TY CP TV ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

ĐT: (08) 35146426 - (028) 22142126 – Fax: (028) 39118579 - Hotline: 0903 649 782

Địa chỉ trụ sở chính: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định. TP.HCM

Địa chỉ văn phòng đại diện: Chung cư B1- Số 2 Đường Trường Sa, Phường Gia Định. TP.HCM

Website: www.khoanngam.net; www.lapduan.com; www.minhphuongcorp.net;

Email: nguyenthanhmp156@gmail.com ; thanhnv93@yahoo.com.vn

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm