Báo cáo đề xuất cấp giấy phép môi trường dự án cơ sở Nhà xưởng sản xuất nhôm

Báo cáo đề xuất cấp giấy phép môi trường dự án cơ sở Nhà xưởng sản xuất nhôm công suất 15.000 tấn sản phẩm/năm. Tổng mức đầu tư dự án là: 9.164.531.000 VND

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ... 6

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư.. 7

3.1. Công suất hoạt động của dự án đầu tư. 7

3.2. Công nghệ sản xuất của cơ sở. 7

a. Quy trình sản xuất thanh nhôm định hình: 7

4.1 Nguyên liệu, nhiên liệu, vật liệu. 17

4.3. Nhu cầu điện, nước và nhiên liệu. 18

5. Các thông tin khác liên quan đến dự án. 20

5.1. Các hạng mục công trình xây dựng. 20

5.2. Máy móc, thiết bị sản xuất. 23

5.3. Tổng mức đầu tư và nguồn vốn đầu tư.. 25

5.4. Tổ chức quản lý và thực hiện dự án. 25

5.5. Tiến độ hoàn thiện giấy phép môi trường. 26

SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG 26

1. Sự phù hợp của dự án đầu tư với quy hoạch tỉnh. 26

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 27

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 30

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 30

1.1. Hệ thống thu gom, thoát nước mưa. 30

1.2. Thu gom, thoát nước thải 31

2. Công trình, biện pháp xử lý bụi, khí thải 40

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 47

a. Công trình lưu giữ, xử lý chất thải rắn công nghiệp thông thường. 47

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 51

6. Phương án phòng ngừa, ứng phó sự cố môi trường. 52

6.1. Biện pháp phòng chống cháy nổ, sét đánh. 52

6.2. Về vệ sinh an toàn lao động. 52

6.3. Biệp pháp phòng chống sự cố tại trạm cung cấp LPG.. 53

6.5. Về phòng chống thiên tai bão lũ. 54

NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.. 63

1. Nội dung đề nghị cấp phép đối với nước thải: Không có. 63

4.1.1. Nguồn phát sinh nước thải 63

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải 63

4.1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải 63

2. Nội dung đề nghị cấp phép đối với khí thải 64

3. Nội dung đề nghị cấp phép đối với tiếng ồn. 64

KÊT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 65

1. Kết quả quan trắc môi trường định kỳ đối với nước thải 65

2. Kết quả quan trắc môi trường định kỳ đối với khí thải:. 65

CHƯƠNG VI.CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 66

1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải 66

2. Chương trình quan trắc chất thải 66

3. Kinh phí thực hiện quan trắc môi trường hàng năm. 67

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

- Công ty TNHH nhôm ...........

- Địa điểm trụ sở chính: .........., Khu công nghiệp Hòa Xá, phường Mỹ Xá thành phố Nam Định, tỉnh Nam Định (thuê nhà xưởng của Công ty CP len Thủy Bình).

- Điện thoại: .............

- Người đại diện theo pháp luật: ............

- Chức vụ: Giám đốc

- Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên mã số doanh nghiệp .......... do Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp đăng ký lần đầu ngày 17/03/2020.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ......... chứng nhận thay đổi lần thứ nhất ngày 29/01/2021 do Ban Quản lý các KCN tỉnh Nam Định cấp cho dự án đầu tư “Dự án xây dựng nhà xưởng sản xuất nhôm”.

- Hợp đồng thuê nhà xưởng số 0112/2020/TTTX/KB-NĐ ngày 01/12/2020 giữa Công ty CP len Thủy Bình và Công ty TNHH nhôm ..........

- Mã số thuế: ..........

2. Tên cơ sở: Công ty TNHH nhôm .........

- Địa điểm cơ sở:........., Khu công nghiệp Hòa Xá, phường Mỹ Xá thành phố Nam Định, tỉnh Nam Định (thuê nhà xưởng của Công ty CP len Thủy Bình).

- Diện tích thực hiện dự án: 10.990,6 m2 với vị trí tiếp giáp như sau:

+ Phía Đông Nam giáp Công ty TNHH Thái Quân và Công ty CP Hùng Vương.

+ Phía Đông Bắc giáp mương tiêu thoát nước mưa của KCN Hòa Xá.

+ Phía Tây Bắc giáp trạm xử lý nước thải của KCN Hòa Xá.

+ Phía Đông Nam giáp phần nhà xưởng còn lại của Công ty CP len Thủy Bình.

- Quyết định số 764/QĐ-UBND ngày 09/4/2021 của UBND tỉnh Nam Định về việc phê duyệt báo cáo đánh giá tác động môi trường cho dự án “Đầu tư xây dựng nhà xưởng sản xuất nhôm” của Công ty TNHH Nhôm..........Việt Nam.

- Quy mô của cơ sở: Theo quy định tại điều 39 và điều 41 Luật bảo vệ môi trường số 72/2020/QH14 dự án thuộc đối tượngcơ sở đã đi vào hoạt động trước ngày luật bảo vệ môi trường năm 2020 có hiệu lực phải lập báo cáo đề xuất cấp giấy phép môi trường trình Uỷ ban nhân dân tỉnh cấp phép.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất hoạt động của dự án đầu tư

Sản xuất nhôm định hình: 15.000 tấn sản phẩm/năm.

3.2. Công nghệ sản xuất của cơ sở

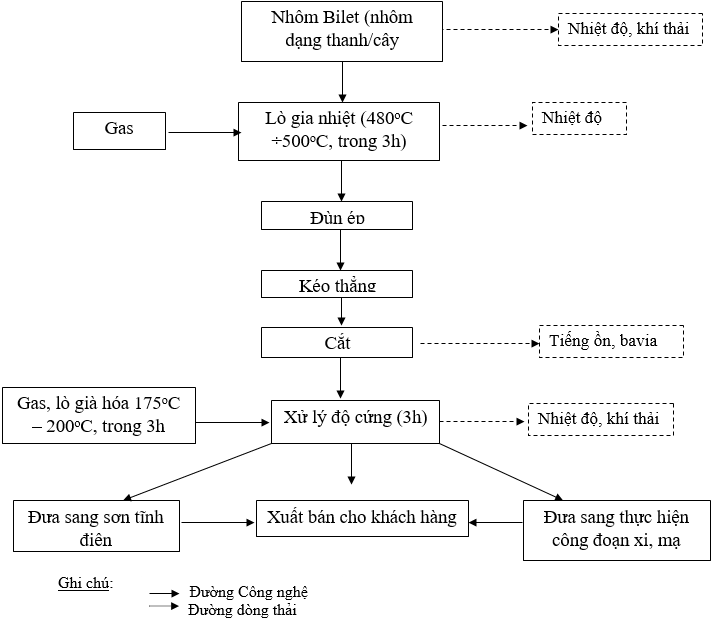

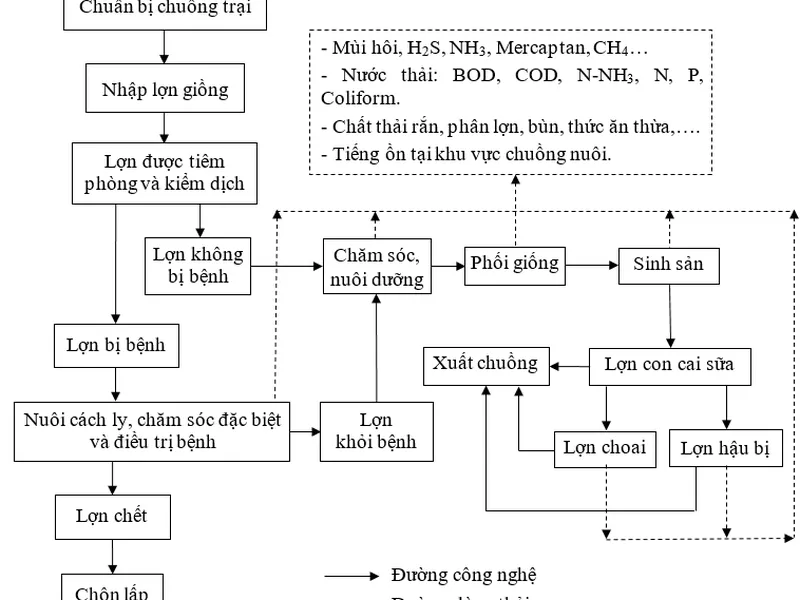

a. Quy trình sản xuất thanh nhôm định hình:

Sơ đồ 1: Quy trình sản xuất thanh nhôm định hình

* Thuyết minh quy trình:

Các cây nhôm bilet được đưa vào lò gia nhiệt (kín, sử dụng nhiên liệu gas) tới 480oC÷500oC để làm mềm các thanh nhôm. Sau khi đạt được độ mềm mong muốn (khoảng 3h) sẽ được đưa vào máy đùn ép (khôn đùn ép) để tạo ra các thanh nhôm định hình như mong muốn. Sau khi tạo hình, sẽ đưa qua công đoạn kéo thẳng (do thanh nhôm có thể bị cong, vênh sau quá trình đùn ép), qua máy cắt để cắt theo kích thước quy định (khoảng 6÷8m), được lập trình sẵn trong máy.

Bán sản phẩm sau đó được đưa vào lò gia nhiệt (nhiệt luyện) với mục đích trả lại độ cứng cho nhôm trong điều kiêm 175oC - 200oC (kín, sử dụng nhiên liệu gas), trong 3h, tạo thành thanh nhôm định hình. Thanh nhôm định hình sau công đoạn này được đưa sang công đoạn mạ tĩnh điện (chiếm khoảng 25%) hoặc đưa qua công đoạn mạ tĩnh điện (chiếm khoảng 25%), còn lại xuất kho thành phẩm theo nhu cầu khách hàng (khoảng 50%).

- Thông số kỹ thuật của lò già hòa (hay còn gọi là lò nhiệt luyện):

+ Kích thước lò: 8,32mx2,7mx2,3m

+ Công suất lò: 50 kW

+ Nhiệt độ lò: 175 oC – 200 oC

+ Nhiên liệu sử dụng: gas

- Về yêu cầu chất lượng sản phẩm:

+ Sản phẩm phải đạt độ cứng từ 10-15 HRC (đơn vị đo độ cứng)

+ Bề mặt mịn, bóng

+ Không méo, bóp

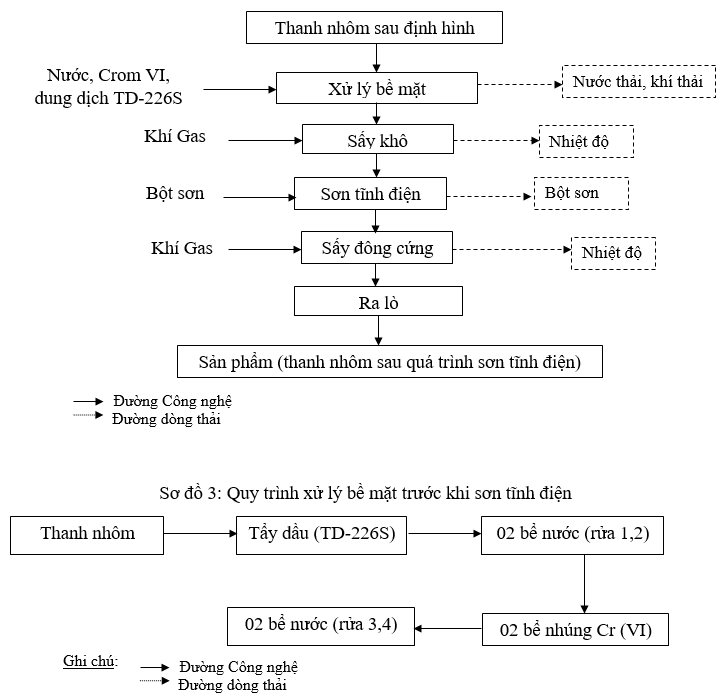

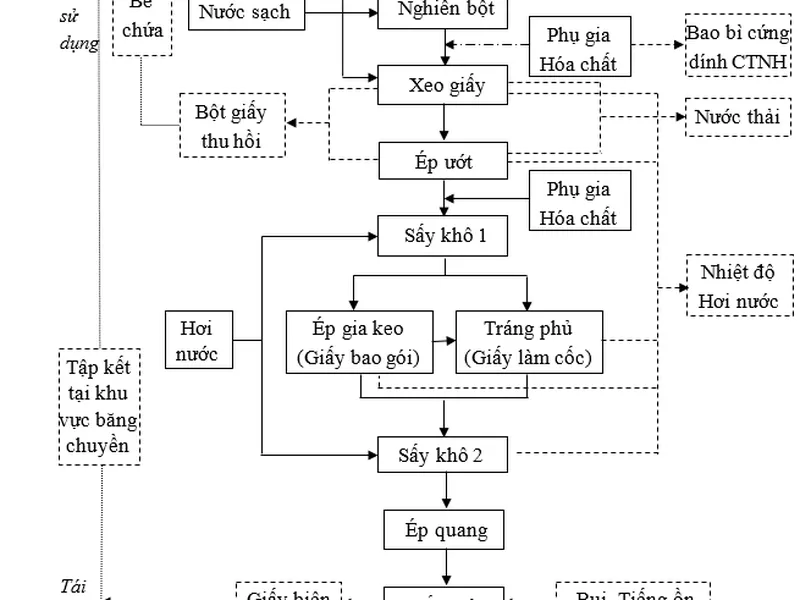

b. Quy trình sơn tĩnh điện:

Sơ đồ 2: Quy trình sơn tĩnh điện

- Xử lý bề mặt: Xếp các thanh nhôm vào 1 giá hàng tiền xử lý, khoảng cách giữa các thanh nhôm từ 3 – 5 mm, sau đó gia hàng này được pa lăng di chuyển vào các bể của quá trình xử lý bề mặt. Tùy thuộc vào loại sản phẩm, loại bể mà thời gian lưu trong bể lâu hay nhanh, thông thường từ khoảng 7 – 20 phút. Quá trình xử lý bề mặt được thực hiện theo các bể như trên, trong đó có 2 bước tẩy rửa chính gồm:

+ Tẩy dầu: Công đoạn này sử dụng tẩy dầu TD-226S, nguyên liệu được nhúng vào trong bể tẩy dầu trong thời gian từ 7 – 20 phút. Trong khoảng thời gian này dưới tác dụng của dung dịch tẩy dầu, dầu tác dụng lên bề mặt sản phẩm làm ăn mòn và bóc sạch bụi bẩn, dầu mỡ.

+ Cromat: Là crom hóa bề mặt (sử dụng Crom VI) sản phẩm thanh nhôm, tạo nên lớp màng trên bề mặt giúp bám dính tốt sau sơn.

- Sấy khô: các thanh nhôm được đưa qua máy sấy (bằng khí gas) để sấy khô trước khi sang buồng sơn tĩnh điện.

- Sơn tĩnh điện: Sơn tĩnh điện là quá trình phủ một lớp chất dẻo lên bề mặt các thanh nhôm, đây là quá trình sơn khô, nguyên liệu ở dạng bột. Trong quá trình sơn, nguyên liệu sơn được tích một điện tích (+) khi đi qua một thiết bị được gọi là súng sơn tĩnh điện, đồng thời thanh nhôm cũng sẽ được tích một diện tích (-) để tạo ra hiệu ứng giữa bột sơn và thanh nhôm. Thiết bị chính của hệ thống sơn tĩnh điện là súng phun và bộ điều khiển tự động, các thiết bị khác như buồng phun sơn và thu hồi bột sơn, buồng hấp bằng tia hồng ngoại tuyến (chế độ hấp điều chỉnh nhiệt độ và định giờ tự động tắt mở). Ưu thế chính của phương pháp sơn tĩnh điện là không dùng các hợp chất hữu cơ dễ bay hơi (VOC) và vì thế mà không cần đến các thiết bị xử lý VOC.

- Sấy đông cứng: Sau khi phun sơn tĩnh điện, thanh nhôm được đi qua khu vực sấy sơn (bằng gas) ở nhiệt độ 200°C, tại đây sơn bột phủ sẽ chảy và tạo thành lớp bề mặt có liên kết tốt để hình thành lớp phủ chắc bền cho sản phẩm. Quá trình đông cứng sơn kéo dài khoảng 20 phút.

- Ra lò: Sau khi được sấy, lớp sơn tĩnh điện đã hoàn thiện vì vậy sản phẩm được đưa ra xếp vào vị trí thành phẩm. Sau đó thực hiện quá trình đónggói.

- Yêu cầu chất lượng sản phẩm:

+ Bề mặt sơn căng mịn;

+ Độ dày lớp sơn từ 0,06 - 0,08mm;

+ Đảm bảo độ bámdính.

Bộ phận QC kiểm tra bằng cách cắt sản phẩm, dùng dao khía trên bề mặt sơn, dán băng dính vào và bóc băng dính để kiểm tra. Nếu không bị bong tróc, sản phẩm đạt sẽ được nhập kho. Đối với các sản phẩm hỏng, không đạt chất lượng nhân viên sẽ tìm hiểu nguyên nhân để có hướng khắc phục. Trong trường hợp không khắc phục sẽ thu gom và trả lại nhà cung cấp (để nấu lại).

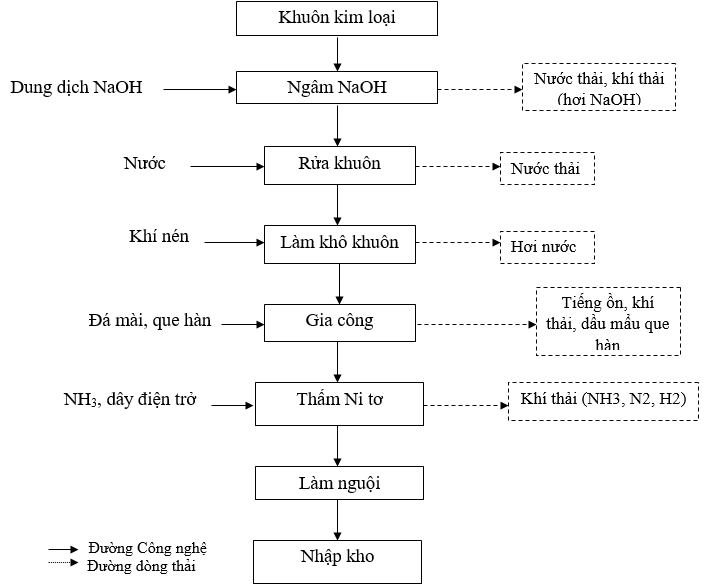

c. Quy trình công nghệ bảo dưỡng khuôn:

Để định hình thanh nhôm, Công ty sử dụng các khuôn định hình. Các khuôn này sau thời gian cố định sẽ bị thay đổi đặc tính, hình dạng, do đó Công ty phải thực hiện bảo dưỡng khuôn như sau:

Sơ đồ 4: Quy trình công nghệ bảo dưỡng khuôn

* Thuyết minh công nghệ bảo dưỡng khuôn:

- Khuôn nhôm định hình sau khi được đưa về từ dây chuyền đùn ép sẽ bị dính nhôm nguyên liệu trong khuôn. Để tách nhôm nguyên liệu thì khuôn nhôm được đưa vào bể dung dịch chứa NaOH ngâm.

Ngâm NaOH: Khuôn được đưa vào bể ngâm có dung tích 2,5m3 trong thời gian khoản 2h và trong điều kiện nhiệt độ khoảng 100C (gia nhiệt bằng điện). Sau thời gian này, phần nhôm dính vào khuôn sẽ bị tách ra khỏi khuôn. Khuôn sau khi tách được nhôm sẽ được đưa sang công đoạn rửa nước.

- Phản ứng tách nhôm ra khỏi khuôn: Al+ NaOH (t:100°C) NaAlO2 + H2O

- Rửa khuôn: Dùng bàn chải để cọ sạch nhôm còn bám lại trên bề mặt

- Gia công, sửa chữa: Sau khi tách nhôm, phần khuôn có bề mặt lồi lõm sẽ được đưa sang công đoạn mài (bằng máy mài tay, hoặc dũa mài với) để đảm bảo độ phẳng của bề mặt khuôn hoặc đưa qua công đoạn hàn để gắn phần lõm của khuôn. Công nghệ hàn sử dụng ở đây là hàn điểm, có sử dụng que hàn.

- Thấm nitơ: Khuôn sau khi được làm sạch và nhẵn bề mặt sẽ đưa sang lò thấm nitơ để làm tăng độ cứng của khuôn, với nguyên lý hoạt động của lò nhưsau:

Khuôn được đưa vào lò thấm nitơ (lò tôi), sau đó lò được gia nhiệt đến 200°C (bằng khí gas), lúc này khí NH3 được phóng vào lò và tiếp tục gia nhiệt lên đến 530°C, trong thời gian khoảng 12h. Lúc này bề mặt của thanh nhôm sẽ tạo thành lớp Aluminium Nitride (hay còn gọi là nhôm nitrua: AIN), có độ dày khoảng 0,05mm, độ cứng lên đến 1.200HV. Sau khi đủ thời gian thấm, sẽ hạ nhiệt độ trong lò (bằng cách ngừng cung cấp khí gas) và dừng phóng khí NH3. Sau khoảng 2h lò nguội hẳn (lúc này trong lò cũng không còn khí NH3), khuôn định hình thanh nhôm sẽ được đưa trở lại xưởng định hình.

Trong khoảng thời gian nhiệt độ trong lò đạt 2000C : 500C, sẽ xảy ra hiện tượng, khí NH3 bị bay hơi, sẽ được dẫn thoát vào đường ống thu khí (p10mm, dài 3m) dẫn vào lò đốt khí NH3 (bằng gas), ở nhiệt độ 700C để đốt hoàn toàn lượng khí phát sinh này, theo phản ứng: NH3+ O2 => N2 + H2O

- Yêu cầu khuôn:

+Khuôn đạt độ cứng yêu cầu 58 HRC trở lên; Bề mặt thành khuôn khôngrỗ;

+ Trong buồng khuôn không có sắt, thép bụi bẩn;

+ Đạt chuẩn kích thước, chi tiết theo bản vẽ khách hàng yêu cầu.

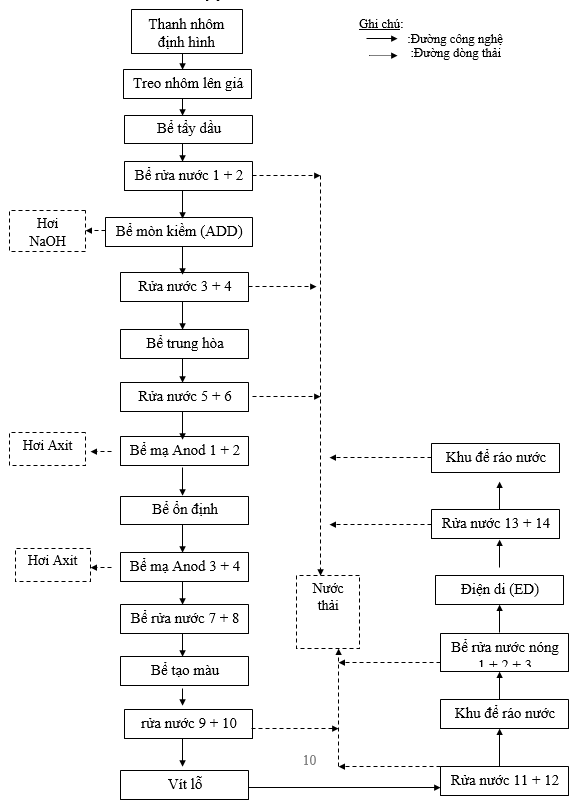

d. Quy trình sản xuất thanh nhôm xi mạ (tại nhà Anod):

Sơ đồ 5: Quy trình sản xuất thanh nhôm xi mạ

* Thuyết minh quy trình:

Khoảng 25% thanh nhôm sau quá trình định hình được đưa sang công đoạn xi mạ (là quá trình oxy hóa bề mặt thanh nhôm để tạo nên lớp màng oxit, bảo vệ khỏi những tác động của thời tiết và nhiều tác nhân khác). Thanh nhôm định hình được treo lên giá để đưa vào ngâm trong bể tẩy dầu trong khoảng 1-2phút để tẩy sạch dầu mỡ và bụi bẩn bám trên bề mặt nhôm. Ra khỏi bể tẩy dầu nhôm được đưa qua 02 bể chứa nước để rửa sạch lớp hóa chất tẩy dầu trước khi sang bể soda (hay còn gọi là bể mòn kiềm, có bổ sung NaOH) từ 3 - 5 phút để loại bỏ lớp màng oxi hóa tự nhiên (nhôm oxit) của nhôm khi để trong không khí. Sau khi tẩy so da, nhôm được nhúng qua 2 bể rửa nước để nhằm mục đích rửa sạch lượng xút và lớp mùn oxit đã được loại bỏ.

Để đảm bảo nhôm khi đưa vào bể oxi hóa mạnh ở trạng thái trung tính, thì nhôm sau soda được đưa vào ngâm trong bể trung hòa trong 01 phút, để trung hòa lượng xút vẫn còn bám lại trên thanh nhôm. Sau khi trung hòa, các thanh nhôm rửa lại bằng nước sạch qua 02 bể chứa nước, nhằm rửa sạch dư lượng hóa chất và bụi bẩn còn bám trên nhôm và giá treo.

Tiếp theo chuyển sang công đoạn mạ (bể mạ Anod 1, 2, 3, 4, hay còn gọi là bê oxy hóa). Trong các bể oxy hóa, tại các điện cực diễn ra quá trình điện phân trong đó các thanh nhôm sẽ đóng vai trò là cực catot, bể axit (H2SO4) là điện cực âm. Dưới tác dụng của dòng điện 1 chiều một lớp màng oxy hóa nhân tạo sẽ được hình thành trên bề mặt các thanh nhôm với độ dày tiêu chuẩn từ 8 - 9um (tùy theo yêu cầu về độ dày của lớp màng oxy hóa mà khống chế thời gian ngâm cho phù hợp). Để lớp màng oxy hóa tạo thành đảm báo chất lượng yêu cầu cần khống chế tốt nhiệt độ bể, mật độ dòng điện, điện áp, nồng độ axit tự do và hàm lượng ion nhôm trong bể theo quy định. Trong quá trình oxy hóa nhân viên kỹ thuật phải thường xuyên kiểm tra độ dày của lớp màng oxy hóa xem có đạt yêu cầu không để có biện pháp khắc phục. Sau quá trình oxy hóa, bề mặt nhôm sẽ được phủ một lớp oxy hóa siêu cứng.

Nhôm sau khi khỏi bể oxy hóa sẽ chuyển sang công đoạn rửa nước để đảm bảo cho quá trình tạo màu chủ yếu bằng kim loại Niken (được ưa chuông nhất) và một số bột màu kim loại khác như Crom, đồng, thiếc, coban,...bằng phương pháp tạo màu điện phân, khi đó kim loại Niken và bột màu kim loại đóng vai trò là cực Anod, dưới tác dụng của dòng điện sẽ bám dính vào thanh nhôm (cực catot). Sau quá trình này, sản phẩm xi mạ sẽ có nhiều màu sắc khác nhau (khoảng 30 màu) theo yêu cầu của khách hàng. Sau mỗi chủng loại màu, Công ty sẽ tiến hành thải bỏ toàn bộ bể màu để thay màu khác. Tuy nhiên, việc thải bỏ này rất hạn chế do chủ yếu Công ty sử dụng phương pháp tạo màu bằng kim loạiNiken.

Nhôm ra khỏi bể tạo màu được đưa lần lượt vào 02 bể chứa nước để rửa lượng hóa chất dư bám trên bề mặt nhôm. Các thanh nhôm sau đó được đưa vào bể lấp lỗ (vít lỗ), để bịt các lỗ xốp ở lớp màng oxy hóa hình thành trên bề mặt nhôm. Nhôm sau đó được đưa qua 02 bể rủa nước RO để rửa sạch lần cuối. Sau đó nhôm được đưa vào bể rửa nước nóng (nhiệt độ 50 -70°C) trong thời gian từ 10 - 15 phút, để đảm bảo bề mặt nhôm sau lấp lỗ ổn định, rắn chắc trước khi bể điện di.

Sơn điện di là phương pháp mạ Polyme tạo màng bảo vệ trên nền kim loại trong dung dịch nước dưới tác dụng của dòng điện 1 chiều trong khoảng thời gian ngắn từ 20 giây - 180 giây. Màng sơn điện di sau khi đóng rắn có hình thức bóng, đẹp, chất lượng đanh chắc, Độ bền, chống ăn mòn cao, chịu va đập tốt, lớp keo che phủ hoàn toàn và đồng đều, độ bóng độ cứng cao, độ bám dính tuyệt vời thể hiện khả năng bảo vệ chống ăn mòn kim loại tốt. Thanh nhôm sau khi ra khỏi bể điện di sẽ được đưa lần lượt vào 02 bể chứa nước để rửa lượng hóa chất dư còn lại bám trên bề mặt nhôm.

Ưu điểm nổi bật của sơn điện di của Công ty là sự thân thiện với môi trường nhờ sử dụng dung môi gốc nước thay thế cho dung môi hữu cơ truyền thống nên ít gây độc hại, ô nhiễm môi trường và tránh được nguy cơ cháy nổ. Bên cạnh đó cùng với mức tiêu thụ năng lượng cũng như mức tiêu hao thấp là một trong những lợi thế của sơn điện di. Phương pháp sơn điện di dễ dàng áp dụng tự động hoá trong các dây chuyền công nghiệp hiện đại, sơn nhanh cho năng suất cao.

Nhôm thành phẩm sẽ được kiểm tra, đóng gói, nhập kho và phân phối cho khách hàng. Nếu nhôm không đạt chất lượng như yêu cầu, nhân viên sẽ tìm hiểu nguyên nhân phát sinh lỗi để có hướng khắc phục. Trong trường hợp không khắc phục sẽ được tái sản xuất.

3.3. Sản phẩm của dự án:

Sản phẩm của cơ sở bao gồm các sản phẩm nhôm định hình.

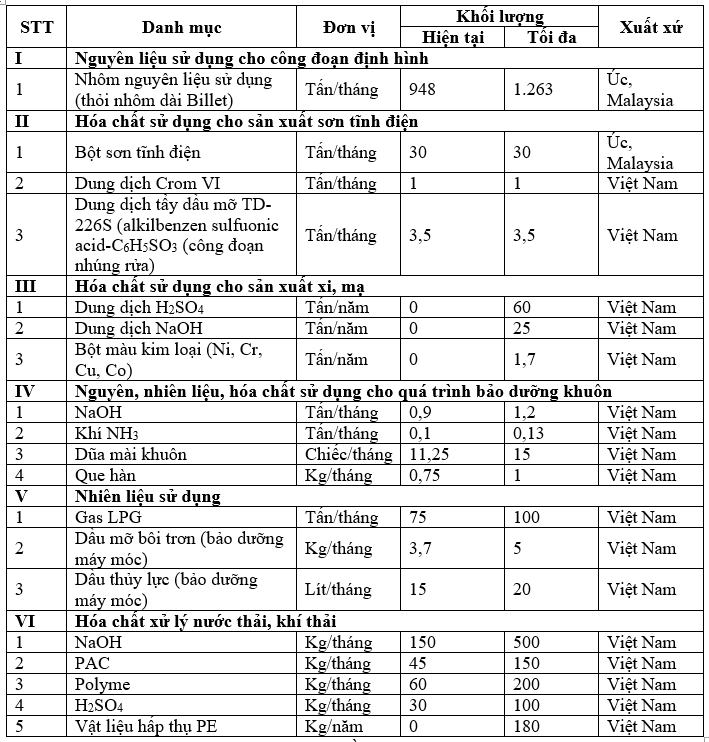

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án

4.1 Nguyên liệu, nhiên liệu, vật liệu

Bảng 1. Nhu cầu nguyên vật liệu, phụ liệu cho sản xuất

|

STT |

Danh mục |

Đơn vị |

Khối lượng |

Xuất xứ |

|

|

Hiện tại |

Tối đa |

||||

|

I |

Nguyên liệu sử dụng cho công đoạn định hình |

||||

|

1 |

Nhôm nguyên liệu sử dụng (thỏi nhôm dài Billet) |

Tấn/tháng |

948 |

1.263 |

Úc, Malaysia |

|

II |

Hóa chất sử dụng cho sản xuất sơn tĩnh điện |

||||

|

1 |

Bột sơn tĩnh điện |

Tấn/tháng |

30 |

30 |

Úc, Malaysia |

|

2 |

Dung dịch Crom VI |

Tấn/tháng |

1 |

1 |

Việt Nam |

|

3 |

Dung dịch tẩy dầu mỡ TD-226S (alkilbenzen sulfuonic acid-C6H5SO3 (công đoạn nhúng rửa) |

Tấn/tháng |

3,5 |

3,5 |

Việt Nam |

|

III |

Hóa chất sử dụng cho sản xuất xi, mạ |

||||

|

1 |

Dung dịch H2SO4 |

Tấn/năm |

0 |

60 |

Việt Nam |

|

2 |

Dung dịch NaOH |

Tấn/năm |

0 |

25 |

Việt Nam |

|

3 |

Bột màu kim loại (Ni, Cr, Cu, Co) |

Tấn/năm |

0 |

1,7 |

Việt Nam |

|

IV |

Nguyên, nhiên liệu, hóa chất sử dụng cho quá trình bảo dưỡng khuôn |

||||

|

1 |

NaOH |

Tấn/tháng |

0,9 |

1,2 |

Việt Nam |

|

2 |

Khí NH3 |

Tấn/tháng |

0,1 |

0,13 |

Việt Nam |

|

3 |

Dũa mài khuôn |

Chiếc/tháng |

11,25 |

15 |

Việt Nam |

|

4 |

Que hàn |

Kg/tháng |

0,75 |

1 |

Việt Nam |

|

V |

Nhiên liệu sử dụng |

||||

|

1 |

Gas LPG |

Tấn/tháng |

75 |

100 |

Việt Nam |

|

2 |

Dầu mỡ bôi trơn (bảo dưỡng máy móc) |

Kg/tháng |

3,7 |

5 |

Việt Nam |

|

3 |

Dầu thủy lực (bảo dưỡng máy móc) |

Lít/tháng |

15 |

20 |

Việt Nam |

|

VI |

Hóa chất xử lý nước thải, khí thải |

||||

|

1 |

NaOH |

Kg/tháng |

150 |

500 |

Việt Nam |

|

2 |

PAC |

Kg/tháng |

45 |

150 |

Việt Nam |

|

3 |

Polyme |

Kg/tháng |

60 |

200 |

Việt Nam |

|

4 |

H2SO4 |

Kg/tháng |

30 |

100 |

Việt Nam |

|

5 |

Vật liệu hấp thụ PE |

Kg/năm |

0 |

180 |

Việt Nam |

Nguồn: Công ty TNHH nhôm Mal Việt Nam

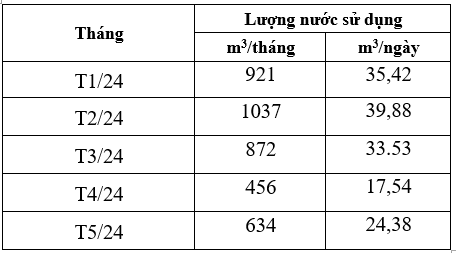

4.3. Nhu cầu điện, nước và nhiên liệu

- Nhu cầu sử dụng điện: Điện sử dụng cho sản xuất và sinh hoạt của nhà máy được cung cấp bởi Công ty Điện lực Nam Định. Từ trạm biến áp của KCN, điện được dẫn về trạm biến áp của nhà máy để cấp cho các khu vực có nhu cầu sử dụng. Lượng điện sử dụng khoảng 300.000 kwh/tháng.

- Nhu cầu sử dụng nước: Căn cứ hóa đơn sử dụng nước trong 5 tháng đầu năm 2024, nước sử dụng trong tháng cao nhất là 1.037 m3 (khoảng 40 m3/ngày)

Bảng 2: Lượng nước sử dụng của Nhà máy

+ Nước cấp cho sinh hoạt:

Số công nhân hiện tại 80 người, lượng nước trung bình sử dụng khoảng 45lít/người/ngày (theo tiêu chuẩn 01:2021/TCVN-BXD cấp cho sinh hoạt không bao gồm nấu ăn, tắm giặt): 80 người x 120lít/người =9600 lít/ngày = 9,6 m3/ngày.

Khi Công ty hoạt động đạt công suất tối đa theo kế hoạch sẽ chỉ tuyển thêm khoảng 70 công nhân tại bộ phận cơ khí, lắp ráp do hai dây chuyền sản xuất rất tương đồng nhau. Vậy tổng lượng nước cấp cho sinh hoạt của 150 công nhân (bằng với lượng thải) khi đạt công suất thiết kế khoảng 18 m3/ngày.đêm.

+ Nước cấp cho sản xuất (nước công nghệ được lọc qua hệ thống RO):gồm 2 khu vực xi mạ (nhà anod) và khu vực tẩy dầu. Lượng nước cấp này được bổ sung thường xuyên vào các bể cùng với lượng hóa chất theo định mức công nghệ quy định. Hàng ngày, Công ty tiến hành vệ sinh, hút cặn các bể và rửa bể. Lượng nước này được thu gom về trạm xử lý nước thải. Công ty đã đầu tư xây dựng trạm xử lý nước thải công suất 120m3/ngày.đêm để xử lý nước thải đạt QCVN 40:2011/BTNMT cột B.

Nước cấp xi mạ: Ước tính theo kích thước 11 bể xi mạ có thể tích công tác là 5,09m3/1 bể, tổng lượng nước cấp cho xi mạ khoảng 56m3/ngày (hiện tại chưa phát sinh); nước thải ước tính bằng 80% nước cấp

Nước cấp tẩy dầu: Ước tính theo kích thước 5 bể xi mạ có thể tích công tác là 3,5m3/1 bể, tổng lượng nước cấp cho xi mạ khoảng 17,5m3/ngày; nước thải ước tính bằng 80% nước cấp.

Nước cấp cho RO: Hiệu suất lọc nước của hệ thống RO đạt 70% (30% nước thải của hệ thống này được tận dụng làm nước vệ sinh nhà xưởng), nước sau RO được đưa vào bể mạ và bể tẩy dầu. Với khối lượng nước cấp như trên, nước cáp cho RO hiện tại khoảng 25m3/ngày, tối đa 105m3/ngày

Nước cấp cho vệ sinh khuôn: Ước tính theo kích thước bể rửa gồm 12 bể rửa có thể tích công tác là 0,45m3/bể và số lượng mẻ rửa là 1 mẻ/ngày, tổng lượng nước cấp cho vệ sinh khuôn hiện tại là 5,4 m3/ngày, tối đa 1,5 mẻ/ngày nước cấp là 7,2m3/ngày; nước thải ước tính bằng 100% nước cấp.

Toàn bộ nước thải được xử lý đạt QCVN cột B 40:2011/BTNMT trước khi đấu nối vào trạm xử lý nước thải tập trung 4.500m3/ngày.đêm của khu công nghiệp Hòa Xá.

Bảng 3. Bảng cân bằng lượng nước cấp và nước thải

|

STT |

Công đoạn sử dụng nước |

Nước cấp (m3/ngày) |

Nước thải (m3/ngày) |

||

|

Hiện tại |

Tối đa |

Hiện tại |

Tối đa |

||

|

I |

Nước dùng trong sinh hoạt |

9,6 |

18 |

9,6 |

18 |

|

II |

Nước dùng cho sản xuất: |

30,4 |

80,7 |

26,9 |

97,5 |

|

1 |

Nước cấp cho hoạt động xi mạ được tính từ nước của hệ thống RO (ước tính theo kích thước bể mạ và tỷ lệ pha dung dịch mạ) |

0 |

56 |

0 |

44,8 |

|

2 |

Nước cấp cho công đoạn xử lý bề mặt tại xưởng phun sơn tĩnh điện được tính từ nước của hệ thống RO (ước tính theo kích thước bể tẩy dầu và tỷ lệ pha dung dịch tẩy dầu) |

17,5 |

17,5 |

14 |

14 |

|

3 |

Hệ thống lọc RO 70% nước công nghệ (cấp nước cho tẩy dầu, xi mạ), 30% nước thải |

25 |

105 |

7,5 (Sử dụng để vệ sinh nhà xưởng) |

31,5 (Sử dụng để vệ sinh nhà xưởng) |

|

4 |

Nước cấp cho quá trình vệ sinh khuôn (ước tính theo mẻ rửa và dung tích thùng rửa) |

5,4 |

7,2 |

5,4 |

7,2 |

|

Tổng |

40 |

130 |

36,5 |

115,5 |

|

5. Các thông tin khác liên quan đến dự án

5.1.Các hạng mục công trình xây dựng

Bảng 4.Các hạng mục công trình xây dựng

Công ty TNHH nhôm ........ thuê nhà xưởng của Công ty CP len Thủy Bình với tổng diện tích 10.990,6 m2 để thực hiện dự án “Xây dựng nhà xưởng sản xuất nhôm”. Các hạng mục công trình đã được xây dựng và cải tạo sửa chữa để phù hợp với mục đích sử dụng của dự án gồm (chi tiết được thể hiện tại bản vẽ tổng mặt bằng khu vực hoạt động của dự án):

|

STT |

Hạng mục |

Đơn vị tính |

Diện tích |

Tình trạng |

|

1 |

Nhà xưởng 4 |

m2 |

3.850,0 |

Đã xây dựng |

|

2 |

Phụ trợ sản xuất (Khu xử lý nước thải) |

m2 |

395 |

Đã xây dựng |

|

3 |

Nhà xưởng 5 |

m2 |

738 |

Đã xây dựng |

|

4 |

Khu kỹ thuật VHĐT |

m2 |

582 |

Đã xây dựng |

|

5 |

Kho rác thải + phụ trợ sản xuất |

m2 |

71 |

Đã xây dựng |

|

6 |

Nhà bảo vệ |

m2 |

20,6 |

Đã xây dựng |

|

7 |

Trạm điện |

m2 |

4 |

Đã xây dựng |

|

8 |

Cây xanh, sân đường |

m2 |

5.330 |

Đã xây dựng |

|

|

Tổng diện tích |

m2 |

10.990,6 |

Đã xây dựng |

Công trình bảo vệ môi trường:

Bảng 5. Các hạng mục bảo vệ môi trường của dự án

|

TT |

Tên công trình hạng mục |

Phương án trong ĐTM đã được phê duyệt |

Điều chỉnh thay đổi so với ĐTM |

Thời điểm khởi công |

Thời điểm hoàn thành |

|

1 |

Trạm XLNT sinh hoạt công suất 15 m3/ngày đêm |

Nước thải sinh hoạt qua bể phốt -> Bể thu gom -> Bể yếm khí -> bể lắng -> bể lọc -> bể ngăn khử trùng -> hố ga ->cống thu gom nước thải KCN |

Không xây dựng trạm xử lý nước thải sinh hoạt công suất 15 m3/ngày đêm Nước thải sinh hoạt qua bể phốt ->hố ga ->Hệ thống xử lý nước thải sản xuất công suất 120 m3/ngày đêm->cống thu gom nước thải KCN |

|

|

|

2 |

Trạm XLNT công suất 120 m3/ngày đêm |

Nước thải khu vực xi mạ và tẩy dầu ->Khử crom ->lọc màng PE (tách bùn) ->Lọc cát sỏi và than hoạt tính ->cống thu gom nước thải KCN |

Toàn bộ nước thải sau khi xử lý sơ bộ tại các khu vực -> Khử crom -> Xử lý hiếu khí -> Lọc Màng MBR -> xả thải cống KCN |

Năm 2021 đã xây dựng |

Năm 2024 điều chỉnh cải tạo |

|

3 |

Trạm XLNT anod công suất 85 m3/h |

Không nêu trong ĐTM |

Nước thải anod ->2 bể phản ứng -> bể lắng ->trạm XLNT công suất 120 m3/ngày đêm |

Quý 1/2024 |

Quý 2/2024 |

|

4 |

Hệ thống tách dầu mỡ |

Không nêu trong ĐTM |

Nước thải nhà ăn được thu gom qua bể tách dầu mỡ 3 ngăn dung tích 5 m3 |

Năm 2021 |

Năm 2021 |

|

5 |

Hệ thống thu gom, thoát nước mưa |

Nước mưa được thu gom chảy theo đường ống PVC D110 |

Không thay đổi |

Năm 2021 |

Năm 2021 |

|

6 |

Hệ thống thu gom, xử lý nước thải |

Nước thải được thu gom chảy theo đường ống PVC D110 |

Không thay đổi |

Năm 2021 |

Năm 2021 |

|

7 |

Hệ thống thu hồi bụi sơn khu vực sơn tĩnh điện |

Hệ thống thu hồi bụi (bột) sơn tại khu vực buồng phun sơn tĩnh điện: Công ty sử dụng bột sơn với thành phần gồm nhựa polymer, bột độn, bột màu, chất làm đều màu để thực hiện phun sơn tĩnh điện nên không phát sinh mùi và khả năng thu hồi lại bột sơn đến 99%.Bột sơn phát sinh trong buồng phun sơn được quạt hút, hút tất cả không khí và bột sơn theo đường ống dẫn vào cyclon |

Không thay đổi |

Năm 2021 |

Năm 2021 |

|

8 |

Hệ thống xử lý hơi mùi, khí thải từ khu vực các bể chứa hóa chất |

Khu vực mạ có 11 bể,được thiết kế đường ống hút nhánh D15mm, có lỗ thu khí, đặt trên các thành bể để hút toàn bộ khí thải phát sinh. Sau khi qua dàn phun, dòng khí thải được hấp thụ xuống bể chứa. Bùn lắng đọng dưới đáy bể dòng khí tiếp tục theo quạt hút đi qua lớp vật liệu lọc hấp phụ PE, được chia làm 3 tầng hấp thụ với bề dày khoảng 0,2m/tầng (tổng khoảng 0,6m).Khí thải sau khi được xử lý đảm bảo đạt QCVN 19:2009/BTNMT (cột B), theo ống phóng không (cao 5m, tính từ mặt sản nóc tầng 2, đường kính (500mm) ra ngoài môi trường. Khí thải từ khu vực bể chứa hóa chất -> Ống dẫn khí thải -> Các hệ thống ống dẫn làm mát -> Ống dẫn khí thải làm nguội tự nhiên -> Lọc qua than hoạt tính -> Môi trường |

Không thay đổi |

Quý 1/2024 |

Quý 2/2024 |

|

9 |

Công trình xử lý chất thải khác |

- Chất thải nguy hại chứa trong kho chứa CTNH có diện tích 20 m2, biển báo CTNH, có cửa khóa

- Chất thải rắn sinh hoạt: Bố trí các thùng chứa rác thải sinh hoạt, thể tích 20 lít/thùng đặt khu vực nhà ăn. |

Không thay đổi |

Năm 2021 |

Năm 2021 |

5.2. Máy móc, thiết bị sản xuất

Máy móc thiết bị của Công ty đang trong tình trạng hoạt động tốt. Các danh mục máy móc, thiết bị theo đúng ĐTM đã được phê duyệt. Cụ thể như sau:

Bảng 6: Danh mục thiết bị, máy móc

|

TT |

Tên máy móc thiết bị |

ĐVT |

Số lượng |

Tình trạng sử dụng |

Xuất xứ |

Ghi chú |

|---|---|---|---|---|---|---|

|

1 |

Hệ thống lò gia nhiệt, làm nóng Billet |

HT |

02 |

90% |

Trung Quốc |

Lắp đặt năm 2021 |

|

2 |

Máy đùn ép |

Máy |

02 |

90% |

Trung Quốc |

Lắp đặt năm 2021 |

|

3 |

Hệ thống cầu trục 10 tấn |

HT |

01 |

90% |

Trung Quốc |

Lắp đặt năm 2021 |

|

4 |

Hệ thống bàn lăn |

HT |

02 |

90% |

Trung Quốc |

Lắp đặt năm 2021 |

|

5 |

Máy cắt |

Máy |

02 |

90% |

Trung Quốc |

Lắp đặt năm 2021 |

|

6 |

Hệ thống giá treo thành nhôm |

HT |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

7 |

Lò già hóa |

Lò |

02 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

8 |

Buồng phun sơn tĩnh điện |

Buồng |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

9 |

Hệ thống máy sấy |

HT |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

10 |

Thiết bị thu hồi bụi sơn sơ cấp (cyclon) |

Thiết bị |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

11 |

Thiết bị thu hồi bụi sơn thứ cấp |

Thiết bị |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

12 |

Hệ thống bể tẩy dầu |

Bể |

08 |

90% |

Việt Nam |

Lắp đặt năm 2021 |

|

13 |

Hệ thống giá treo thanh nhôm |

HT |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

14 |

Máy mài cầm tay |

Cái |

02 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

15 |

Máy hàn |

Cái |

02 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

16 |

Dũa mài khuôn |

Cái |

15 |

90% |

Việt Nam |

Lắp đặt năm 2021 |

|

17 |

Làm thấm ni tơ |

Lò |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

18 |

Lò đốt khí NH3 |

Lò |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

19 |

Trạm XLNT công suất 120 m3/ngày đêm |

HT |

01 |

90% |

Việt Nam |

Lắp đặt năm 2021 |

|

20 |

Máy nén khí |

Cái |

02 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

21 |

Trạm cân |

Trạm |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

22 |

Dây chuyền xi, mạ (nhà anod) |

Chuyền |

01 |

100% |

Đài Loan |

Lắp đặt năm 2024 |

|

23 |

Hệ thống máy nâng hạ |

HT |

01 |

90% |

Việt Nam |

Lắp đặt năm 2024 |

|

24 |

Hệ thống bể tẩy rửa |

Bể |

12 |

90% |

Việt Nam |

Lắp đặt năm 2021 |

|

25 |

Hệ thống lọc nước RO |

HT |

01 |

90% |

Đài Loan |

Lắp đặt năm 2021 |

|

26 |

Hệ thống cung cấp gas LPG |

HT |

01 |

90% |

Việt Nam |

Lắp đặt năm 2021 |

5.3. Tổng mức đầu tư và nguồn vốn đầu tư

Tổng mức đầu tư dự án là: 9.164.531.000 VND

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy xử lý nước thải Cảng cá La Gi

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm