Báo cáo đề xuất cấp giấy phép môi trường Nhà máy xi măng

Báo cáo đề xuất cấp giấy phép môi trường Nhà máy xi măng. Dự án thay đổi công nghệ, bổ sung thiết bị, nâng công suất Nhà máy Xi măng 12/9 Nghệ An 1.500 tấn clanker/ngày tương đương 55 vạn tấn xi măng/năm.

BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN NHÀ MÁY XI MĂNG 12/9 NGHỆ AN

I. MỞ ĐẦU

Ngành xi măng là một trong những ngành công nghiệp trọng điểm tại Việt Nam, đóng vai trò quan trọng trong sự phát triển cơ sở hạ tầng và kinh tế quốc dân. Tuy nhiên, ngành này cũng là một trong những lĩnh vực có nguy cơ gây ô nhiễm môi trường cao, do tiêu thụ nhiều năng lượng, phát sinh bụi, khí thải và chất thải rắn ở quy mô lớn. Trong bối cảnh cả nước đang hướng đến mục tiêu phát triển công nghiệp bền vững, áp dụng công nghệ tiên tiến và đảm bảo tuân thủ các tiêu chuẩn môi trường là điều kiện tiên quyết để các nhà máy xi măng tiếp tục vận hành hiệu quả và lâu dài.

Dự án Nhà máy Xi măng 12/9 Nghệ An được đầu tư nâng công suất lên 1.500 tấn clanhke/ngày, tương đương khoảng 550.000 tấn xi măng/năm, thông qua việc thay đổi công nghệ và bổ sung thiết bị nhằm nâng cao hiệu suất sản xuất, cải thiện chất lượng sản phẩm và giảm thiểu tác động môi trường. Theo quy định của Luật Bảo vệ môi trường năm 2020 và các văn bản hướng dẫn thi hành, việc thay đổi quy mô, công suất và công nghệ sản xuất như trên thuộc nhóm đối tượng phải lập Báo cáo đề xuất cấp Giấy phép môi trường (GPMT).

Mục tiêu của báo cáo là đánh giá toàn diện các yếu tố tác động đến môi trường do hoạt động nâng công suất và thay đổi công nghệ, từ đó xác định các biện pháp quản lý và kỹ thuật phù hợp, đảm bảo hoạt động của nhà máy không vượt quá giới hạn chịu tải của môi trường tiếp nhận.

II. TỔNG QUAN VỀ DỰ ÁN

-

Thông tin chung

Dự án do Công ty TNHH MTV Xi măng 12/9 Nghệ An làm chủ đầu tư, được triển khai tại địa bàn tỉnh Nghệ An, nơi có nguồn nguyên liệu đá vôi, đất sét, phụ gia phong phú, hạ tầng kỹ thuật thuận lợi. Trước khi cải tạo, công suất sản xuất của nhà máy khoảng 1.000 tấn clanhke/ngày. Sau nâng cấp, công suất sẽ đạt 1.500 tấn clanhke/ngày, tương đương 550.000 tấn xi măng/năm, thông qua việc đầu tư bổ sung lò nung, máy nghiền, hệ thống vận chuyển nguyên liệu và thiết bị lọc bụi công nghệ cao.

-

Mục tiêu của dự án

-

Tăng năng suất và hiệu quả sử dụng nhiên liệu

-

Ứng dụng công nghệ sản xuất xi măng hiện đại, tiết kiệm năng lượng

-

Nâng cao chất lượng sản phẩm, đa dạng hóa sản phẩm xi măng

-

Tuân thủ nghiêm ngặt các quy định về bảo vệ môi trường và an toàn lao động

-

Công nghệ sản xuất chính

Công nghệ sản xuất theo phương pháp khô, hiện đại, khép kín, bao gồm các công đoạn chính: khai thác nguyên liệu (đá vôi, đất sét), nghiền nguyên liệu, đồng nhất, nung clanhke, làm nguội clanhke, nghiền xi măng, đóng bao và xuất xưởng. Hệ thống lọc bụi tĩnh điện và lọc bụi tay áo được tích hợp tại các điểm phát sinh bụi. Nhiệt thải từ lò nung được tận dụng cho các công đoạn sấy hoặc phát điện.

III. CƠ SỞ PHÁP LÝ LẬP BÁO CÁO GPMT

-

Luật Bảo vệ môi trường số 72/2020/QH14

-

Nghị định số 08/2022/NĐ-CP quy định chi tiết thi hành một số điều của Luật Bảo vệ môi trường

-

Thông tư số 02/2022/TT-BTNMT quy định kỹ thuật môi trường

-

Các quy chuẩn kỹ thuật môi trường có liên quan:

-

QCVN 19:2009/BTNMT về khí thải công nghiệp xi măng

-

QCVN 40:2011/BTNMT về nước thải công nghiệp

-

QCVN 05:2013/BTNMT về chất lượng không khí xung quanh

-

QCVN 26:2010/BTNMT về tiếng ồn

-

QCVN 07:2009/BTNMT về chất lượng nước ngầm

-

Dự án thuộc danh mục phải lập báo cáo đề xuất cấp GPMT do có sự thay đổi về công suất, công nghệ và quy mô hoạt động.

IV. NHẬN DIỆN CÁC NGUỒN GÂY TÁC ĐỘNG MÔI TRƯỜNG

-

Chất thải khí

-

Khí thải từ lò nung clanhke: chứa bụi, CO₂, NOx, SO₂

-

Khí thải từ máy phát điện, thiết bị đốt phụ trợ

-

Bụi từ khâu nghiền, sàng, vận chuyển nguyên vật liệu

-

Chất thải rắn

-

Bụi thu được từ hệ thống lọc bụi, có thể tái sử dụng

-

Tro xỉ, đất đá thải từ khai thác và sàng lọc nguyên liệu

-

Rác thải sinh hoạt của công nhân viên

-

Chất thải nguy hại như dầu nhớt thải, bao bì hóa chất

-

Nước thải

-

Nước thải sinh hoạt phát sinh từ khu nhà ăn, nhà vệ sinh

-

Nước rửa thiết bị, xe cộ và nền nhà xưởng

-

Nước mưa chảy tràn từ bãi tập kết nguyên liệu

-

Tiếng ồn và độ rung

-

Phát sinh từ thiết bị nghiền, quạt hút, máy nén khí, xe vận chuyển

-

Độ rung lan truyền ra môi trường xung quanh, ảnh hưởng tới cộng đồng và công nhân

-

Tác động gián tiếp

-

Tác động đến sức khỏe cộng đồng nếu không kiểm soát tốt bụi và khí thải

-

Tác động đến tài nguyên nước nếu nước thải xả thẳng ra môi trường

-

Tác động đến đất và cảnh quan nếu không có kế hoạch hoàn nguyên sau khai thác nguyên liệu

V. ĐÁNH GIÁ PHẠM VI, MỨC ĐỘ VÀ TÍNH CHẤT TÁC ĐỘNG

-

Về không gian: Phạm vi tác động chủ yếu trong bán kính 1 km xung quanh nhà máy, ảnh hưởng đến môi trường không khí, nước và sức khỏe cư dân địa phương.

-

Về thời gian: Tác động là lâu dài, liên tục trong suốt vòng đời dự án, đòi hỏi phải có hệ thống quản lý môi trường bài bản và giám sát thường xuyên.

-

Về tính chất: Tác động chủ yếu là tiêu cực nhưng có thể kiểm soát được nếu thực hiện đúng các giải pháp kỹ thuật và quản lý môi trường.

VI. CÁC GIẢI PHÁP GIẢM THIỂU VÀ QUẢN LÝ MÔI TRƯỜNG

-

Kiểm soát khí thải và bụi

-

Lắp đặt hệ thống lọc bụi tĩnh điện, túi vải lọc tại các điểm phát sinh

-

Lắp đặt thiết bị kiểm soát khí NOx, SO₂ trước khi phát thải

-

Xây dựng hệ thống hút và xử lý bụi kín tại các kho chứa, trạm nghiền

-

Xử lý nước thải

-

Nước thải sinh hoạt xử lý qua bể tự hoại và hệ thống xử lý sinh học

-

Nước rửa thiết bị, sân xưởng được thu gom, xử lý lắng cặn, tách dầu mỡ

-

Nước mưa được thu gom và dẫn về bể điều tiết trước khi xả

-

Quản lý chất thải rắn

-

Bụi lọc được tái sử dụng trong sản xuất

-

Tro xỉ được phối trộn với nguyên liệu đầu vào

-

Rác thải sinh hoạt thu gom và chuyển giao cho đơn vị có chức năng xử lý

-

Chất thải nguy hại lưu giữ đúng quy chuẩn và xử lý định kỳ

-

Giảm tiếng ồn và rung động

-

Bố trí thiết bị gây tiếng ồn xa khu dân cư

-

Lắp đặt tường chắn, thiết bị cách âm

-

Bảo dưỡng thiết bị định kỳ nhằm giảm độ rung

-

Cây xanh và cảnh quan

-

Trồng cây xanh quanh nhà máy để tạo lớp đệm sinh thái

-

Cải tạo khu vực đất trống thành khu cảnh quan sinh thái

-

Xây dựng bãi chứa nguyên vật liệu có mái che, chống phát tán bụi

-

Giám sát môi trường và ứng phó sự cố

-

Thiết lập hệ thống quan trắc tự động khí thải tại ống khói lò nung

-

Quan trắc định kỳ chất lượng không khí, nước thải, nước ngầm, tiếng ồn

-

Xây dựng kế hoạch ứng phó với sự cố tràn dầu, cháy nổ, rò rỉ hóa chất

VII. CAM KẾT CỦA CHỦ DỰ ÁN

Chủ dự án cam kết:

-

Tuân thủ đầy đủ các quy định pháp luật về bảo vệ môi trường

-

Đầu tư đầy đủ hệ thống xử lý chất thải, thiết bị kiểm soát ô nhiễm

-

Thực hiện quan trắc môi trường định kỳ, báo cáo trung thực và kịp thời

-

Đào tạo đội ngũ cán bộ kỹ thuật và công nhân về bảo vệ môi trường

-

Hợp tác với cơ quan chức năng trong kiểm tra, giám sát môi trường

VIII. KẾT LUẬN

Dự án nâng công suất Nhà máy Xi măng 12/9 Nghệ An từ 1.000 lên 1.500 tấn clanhke/ngày là hoạt động cần thiết nhằm nâng cao hiệu quả sản xuất, tăng khả năng cạnh tranh và đáp ứng nhu cầu tiêu thụ xi măng trong nước và xuất khẩu. Tuy nhiên, sự gia tăng công suất và thay đổi công nghệ cũng đặt ra yêu cầu cao hơn trong công tác bảo vệ môi trường. Báo cáo đề xuất cấp Giấy phép môi trường đóng vai trò quan trọng trong việc đánh giá, nhận diện các nguồn phát sinh ô nhiễm và đưa ra các giải pháp kiểm soát tương ứng.

Nếu được thực hiện nghiêm túc, đồng bộ và giám sát chặt chẽ, các biện pháp bảo vệ môi trường sẽ góp phần đảm bảo nhà máy vận hành ổn định, không ảnh hưởng tiêu cực đến môi trường và cộng đồng, từ đó hình thành mô hình sản xuất xi măng hiện đại, bền vững và thân thiện với môi trường trong xu thế công nghiệp hóa xanh của Việt Nam.

MỤC LỤC

MỤC LỤC.......................................................................................................... i

DANH MỤC CÁC BẢNG................................................................................ iii

DANH MỤC CÁC TỪ VIẾT TẮT.................................................................... vi

Chương I............................................................................................................ 1

THÔNG TIN CHUNG VỀ CỞ SỞ...................................................................... 1

1. Tên chủ cơ sở:................................................................................................ 1

2. Tên cơ sở:....................................................................................................... 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................................... 3

3.1. Công suất, quy mô của cơ sở........................................................................ 3

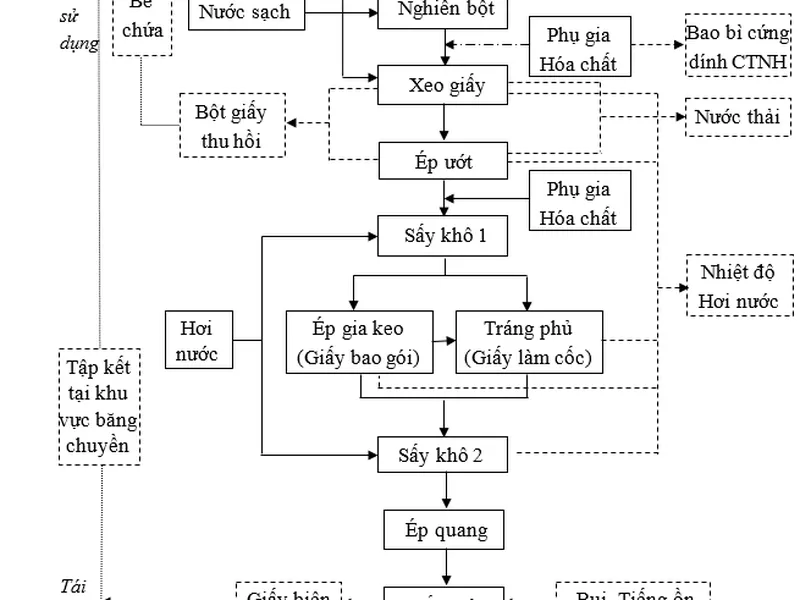

3.2. Công nghệ sản xuất của cơ sở....................................................................... 3

3.3. Sản phẩm của cơ sở:..................................................................................... 6

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn

cung cấp điện, nước của cơ sở:............................................................................ 6

CHƯƠNG II..................................................................................................... 17

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA

MÔI TRƯỜNG................................................................................................ 17

Chương III........................................................................................................ 27

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI

TRƯỜNG CỦA CƠ SỞ.................................................................................... 27

1.3. Xử lý nước thải.......................................................................................... 36

5. Phương án phòng ngừa, ứng phó sự cố môi trường......................................... 75

5.1 Phòng ngừa, ứng phó sự cố hệ thống xử lý nước thải.................................... 75

Chương IV....................................................................................................... 79

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................ 79

4.1. Nội dung đề nghị cấp phép đối với nước thải............................................... 79

4.2. Nội dung đề nghị cấp phép đối với khí thải................................................. 80

4.2.1. Nguồn phát sinh khí thải đưa về các Hệ lọc bụi tĩnh điện........................... 80

4.2.2. Nguồn phát sinh khí thải đưa về các Hệ lọc bụi túi vải.............................. 81

4.2.3. Bụi, khí thải khác.................................................................................... 84

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung................................... 85

4.3.1. Nguồn phát sinh tiếng ồn, độ rung:........................................................... 85

4.3.2. Vị trí phát sinh tiếng ồn, độ rung:............................................................. 86

4.3.3. Giá trị giới hạn đối với tiếng ồn, độ rung.................................................. 86

Chương V......................................................................................................... 87

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................................... 87

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải............................... 87

5.1.1. Kết quả quan trắc môi trường định kỳ đối với nước thải năm 2022............ 87

5.1.2. Kết quả quan trắc môi trường định kỳ đối với nước thải năm 2023............ 89

5.4. Kết quả quan trắc khí thải tự động, liên tục tại cơ sở.................................... 96

Chương VI....................................................................................................... 98

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....................... 98

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của cơ sở............. 98

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật....................... 98

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm..................................... 99

Chương VII.................................................................................................... 100

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG.............. 100

ĐỐI VỚI CƠ SỞ............................................................................................ 100

Chương VIII................................................................................................... 101

CAM KẾT CỦA CHỦ CƠ SỞ........................................................................ 101

Chương I

THÔNG TIN CHUNG VỀ CỞ SỞ

1. Tên chủ cơ sở:

Tên chủ cơ sở: Công ty cổ phần xi măng.............

Địa chỉ văn phòng: ..............., xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An.

Người đại diện theo pháp luật của cơ sở: Ông: Hoàng Mạnh Khởi; Chức vụ: Giám đốc điều hành

Điện thoại: ..................

Giấy chứng nhận đăng ký doanh nghiệp số: .......... do Phòng đăng kí kinh doanh của Sở Kế hoạch và Đầu tư cấp đăng ký lần đầu ngày 29/12/1992, thay đổi lần thứ 15 ngày 03/01/2019.

Giấy chứng nhận đầu tư hoặc các giấy tờ tương đương của cơ sở:

Giấy chứng nhận đầu tư số ............... do Ủy ban nhân dân tỉnh Nghệ An cấp chứng nhận lần đầu ngày 18 tháng 5 năm 2009, chứng nhận thay đổi lần thứ nhất ngày 21 tháng 10 năm 2014, chứng nhận thay đổi lần thứ 2 ngày 02 tháng 12 năm 2014, chứng nhận thay đổi lần thứ 3 ngày 09 tháng 06 năm 2015.

Mã số thuế: ..............

Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất clinker và xi măng.

2. Tên cơ sở:

Tên cở sở: NHÀ MÁY XI MĂNG

Địa điểm cơ sở: xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An.

Tổng diện tích sử dụng đất : 137.293,4m2 , trong đó: 48.654,4 m2 thuộc thửa đất số 757, tờ bản đồ số 07 xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An tại hợp đồng thuê đất số 157/HDD-TĐ ngày 29 tháng 11 năm 2022 giữa Ủy ban nhân dân tỉnh Nghệ An và Công ty Cổ phần xi măng ...... 2.88.639 m2 Xác định theo “Trích lục bản đồ địa chính khu đất (đo, chỉnh lý bổ sung) số 323/BĐ.ĐC – Khu đất mở rộng nhà máy xi măng 12/9 giai đoạn 1 – Công ty cổ phần xi măng dầu khí 12/9 – xã Hội Sơn, tỉnh Nghệ An” thuộc hợp đồng thuê đất số 66/HĐ-TĐ ngày 25 tháng 05 năm 2010 giữa Ủy ban nhân dân tỉnh Nghệ An và Công ty cổ phần xi măng dầu khí 12/9.

- Cơ quan thẩm định thiết kế xây dựng/Giấy phép xây dựng của cơ sở:

- Giấy phép xây dựng số 12 GP/SXD ngày 22 tháng 01 năm 2008 của Sở Xây dựng tỉnh Nghệ An cấp cho Công ty Cổ phần xi măng 12/9 địa chỉa tại xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An được phép xây dựng các công trình thuộc dự án : Thay đổi công nghệ, bổ sung thiết bị, nâng cấp công suất Nhà máy măng 12/9.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (các quyết định môi trường độc lập đã được cấp của cơ sở) và các loại giấy phép môi trường thành phần gồm:

- Quyết định số 1703/QĐ-UBND.ĐC ngày 16/05/2007 của UBND tỉnh Nghệ An về việc phê duyệt Báo cáo đánh giá tác động Môi trường của Dự án thay đổi công nghệ, bổ sung thiết bị, nâng công suất Nhà máy Xi măng 12/9 Nghệ An 1.500 tấn clanker/ngày tương đương 55 vạn tấn xi măng/năm.

- Giấy phép xả thải vào nguồn nước Số 38/GP-STNMT.NBHĐ ngày 07/05/2021 do Sở Tài nguyên và Môi trường tỉnh Nghệ An cấp.

- Giấy phép khai thác nước mặt số 39/GP-STNMT.NBHĐ ngày 07 tháng 05 năm 2021 do Sở Tài nguyên và Môi trường tỉnh Nghệ An cấp.

- Quy mô của cơ sở (phân loại theo Luật đầu tư công): Cơ sở thuộc điểm d (Nhà máy sản xuất xi măng), mục I, phần B, Phụ lục I - Phân loại Dự án đầu tư công, ban hành kèm Nghị định 40/2020/NĐ-CP ngày 06 tháng 4 năm 2020 của Chính phủ với nguồn vốn khoảng 796,397 tỷ đồng (nằm trong khoảng từ 120 tỷ đến 2.300). Do đó, cơ sở thuộc nhóm B.

- Quy mô của cơ sở (phân loại theo Luật Bảo vệ môi trường): Cơ sở thuộc số thứ tự 12 (Sản xuất xi măng), cột 4 (công suất dưới 1.200.000 tấn/năm), mục II, Phụ lục II ban hành kèm Nghị định 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ. Do đó, cơ sở thuộc nhóm II.

Căn cứ lập báo cáo đề xuất GPMT:

Căn cứ tại khoản 2, điều 39 Luật bảo vệ môi trường năm 2020 thì cơ sở thuộc đối tượng phải lập báo cáo đề xuất cấp giấy phép môi trường. Vì vậy, Công ty cổ phần xi măng Sông Lam 2 phối hợp với Trung tâm Quan trắc Tài nguyên và Môi trường tỉnh Nghệ An tiến hành lập báo cáo đề xuất cấp GPMT theo cấu trúc quy định phụ lục X, Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

Hình 1.1. Nhà máy xi măng

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1 Công suất, quy mô của cơ sở.

3.1. 1 Công suất của cơ sở

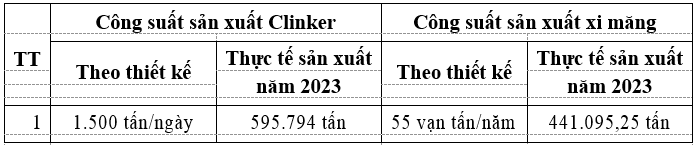

Nhà máy xi măng đã được đầu tư đồng bộ từ công đoạn tiếp nhận, tồn trữ và đồng nhất sơ bộ nguyên liệu, nghiền liệu, nung clinker đến nghiền xi măng, đóng bao và xuất sản phẩm với qui mô như sau:

Bảng 1.1. Công suất thiết kế của cơ sở

3.1.2. Quy mô cơ sở

Quy mô về diện tích: tổng diện tích 137.293,4m2

3.2. Công nghệ sản xuất của cơ sở

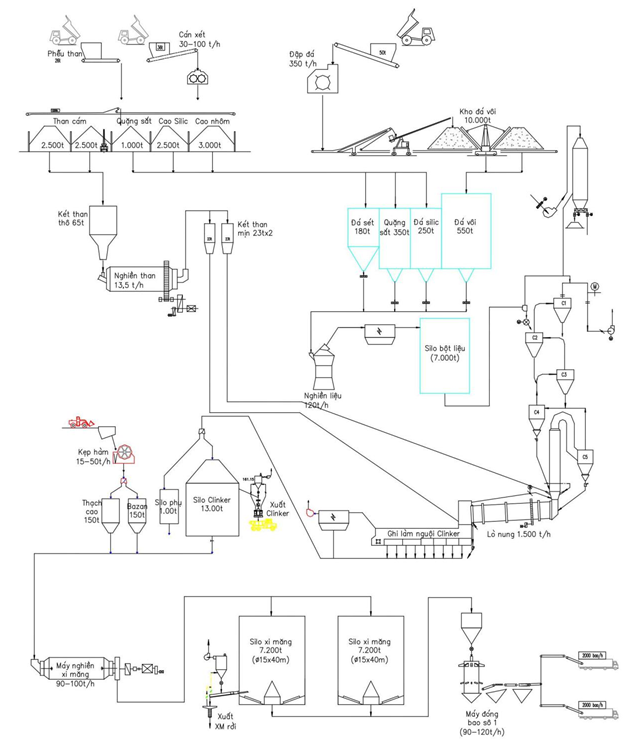

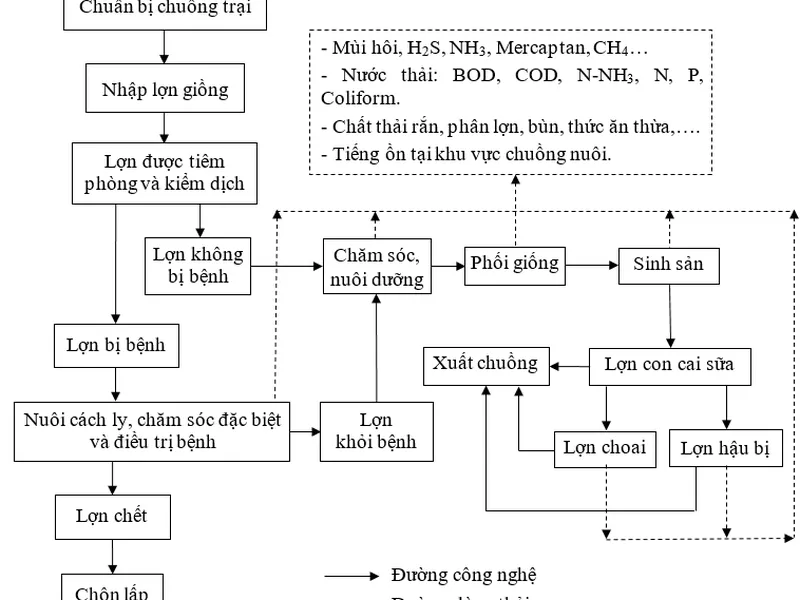

Dây chuyền sản xuất xi măng của Công ty là dây chuyền sản xuất theo phương pháp khô với các trang thiết bị do hãng Bằng Phi (Trung Quốc) thiết kế và cung cấp. Toàn bộ dây chuyền sản xuất chính và các công đoạn phụ trợ đều được cơ khí hoá và tự động hoá ở mức cao. Các công đoạn chính của dây chuyền sản xuất bao gồm công đoạn nung nguyên liệu, công đoạn làm nguội clinker, công đoạn nghiền than, công đoạn nghiền xi măng.

Tóm tắt quy trình công nghệ sản xuất: Đá vôi + đất sét + quặng sắt + cao silic (từ các silo chứa) → Nghiền liệu sống → Silô đồng nhất liệu sống → Nung luyện clinker → Làm nguội clinker → Silô Clinker (→ xuất clinker rời) → Nghiền xi măng → Silô chứa xi măng → Đóng bao xi măng (hoặc xuất xi măng rời) → Xuất xi măng.

Hình 1.2. Quy trình công nghệ của dây chuyền sản xuất nhà máy xi măng

Thuyết minh dây chuyền công nghệ sản xuất của nhà máy:

1. Chuẩn bị nguyên liệu:

Các nguyên liệu chính dùng để sản xuất xi măng là đá vôi và đất sét. Ngoài ra còn sử dụng quặng sắt và boxit làm các nguyên liệu điều chỉnh.

Đá vôi khai thác ở mỏ đá Bắc Kim Nhan nằm ngay trong khuôn viên nhà, máy bằng phương pháp khoan nổ mìn, sẽ được bốc xúc lên ô tô có tải trọng lớn để vận chuyển tới máy đập búa. Loại máy này có thể đập được các cục đá vôi có kích thước ≤ 1.100mm và cho ra sản phẩm có kích thước ≤ 70mm (đạt được 90%). Sau khi được đập nhỏ, đá vôi sẽ được vận chuyển bằng băng tải cao su về kho đồng nhất sơ bộ và được rải thành đống, theo phương pháp rải đống CHEVRON (L) và có mức độ đồng nhất là 10:1.

Đất sét mua thương mại sẽ được vận chuyển bằng ô tô tới máy cán sét 2 trục. Loại máy này cho phép cán được những cục đất sét có kích thước ≤ 300mm, độ ẩm tới 19 % và cho ra sản phẩm có kích thước ≤ 70mm (đạt được 90%). Sau đó, đất sét được vận chuyển tới kho đồng nhất sơ bộ và rải thành đống. Phụ gia điều chỉnh được công ty sử dụng là Quặng sắt và Bôxit.

2. Nghiền nguyên liệu và đồng nhất:

Các cầu xúc đá vôi, đất sét, quặng sắt và boxit có nhiệm vụ cấp liệu vào các két chứa của máy nghiền. Từ đó, qua hệ thống cân định lượng liệu được cấp vào máy nghiền. Bột liệu đạt yêu cầu sẽ được vận chuyển tới si lô đồng nhất bột liệu bằng hệ thống gầu nâng và máng khí động. Si lô đồng nhất bột liệu làm việc theo nguyên tắc đồng nhất và tháo liên tục. Việc đồng nhất bột liệu được thực hiện trong quá trình tháo bột liệu ra khỏi si lô. Sau khi rút liệu khỏi si lô bột liệu đạt được hệ số đồng nhất là: 10:1

3. Hệ thống lò nung và thiết bị làm lạnh clinker:

Bột liệu sau khi được định lượng được vận chuyển tới tháp trao đổi nhiệt bằng hệ thống máng khí động, gầu nâng. Qua tháp trao đổi nhiệt, calciner, lò quay bột liệu được thực hiện quá trình sấy, phân huỷ đá vôi, đá sét, các phản ứng hoá học tạo ra các khoáng chính. Sau khi đi qua zôn nung bột liệu đã được kết khối và vê viên thành những hạt clinker. Lò được thiết kế sử dụng vòi đốt than đa kênh đốt 100 % than antraxít. Tỷ lệ nhiên liệu dùng trong calciner/lò nung là 60/40. Clinker sau khi ra khỏi lò được đổ vào thiết bị làm nguội kiểu ghi được làm nguội đến nhiệt độ là 65oC ± nhiệt độ môi trường, sau đó qua máy đập sơ bộ. Clinker sau khi được làm nguội và đập nhỏ đạt kích thước < 25mm được vận chuyển tới si lô để chứa và ủ clinker. Clinker sau khi ủ sẽ được vận chuyển đến các két chứa trung gian để xuất bằng đường ô tô, hoặc tới công đoạn nghiền xi măng.

4. Nhiên liệu:

Lò được thiết kế để chạy 100 % than antraxít, dầu DO chỉ sử dụng trong quá trình sấy lò và chạy ban đầu. Than thô được vận chuyển tới máy nghiền bi . Bột than mịn được chứa trong 2 két than mịn, 1 két để dùng cho lò, 1 két dùng cho calciner. Than mịn qua hệ thống cân định lượng được cấp vào lò và calciner bằng ống thổi khí.

5. Nghiền xi măng - đóng bao -xuất xi măng:

Clinker, thạch cao, phụ gia được định lương theo tỷ lệ được vận chuyển tới máy nghiền bi để được nghiền mịn tới độ mịn yêu cầu. Sản phẩm đã đạt độ mịn được vận chuyển tới các silô chứa xi măng. Từ silô xi măng được xuất rời hoặc chuyển tới công đoạn đóng bao và xuất xi măng bao bằng ôtô.

Hình 1.3. Một số công trình phục vụ cho hoạt động sản xuất của dây chuyền

3.3. Sản phẩm của cơ sở:

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

a. Nhu cầu sử dụng điện

- Nguồn cung cấp:

Nhà máy xi măng Sông Lam 2 có tổng công suất điện đặt 13.994kW và công suất tính toàn 11.363kW. Nhà máy hiện đang sử dụng điện từ đường tuyến đường dây 110kV mạch đơn Vinh – Đô Lương – Anh Sơn – Cong Công – Tương Dương, điểm đấu nối sát hàng rào nhà máy. Ngoài ra nhà máy sử dụng máy phát điện công suất 600kW để cấp điện khẩn cấp cho một số công đoạn chủ yếu khi có sự cố lưới điện.

- Nhu cầu sử dụng:

Nhu cầu sử dụng điện của nhà máy được thống kê dựa trên số liệu thực tế tiêu thụ như sau:

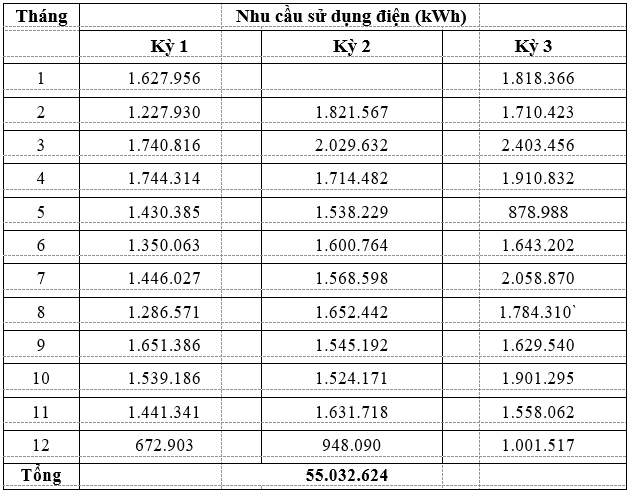

Bảng 1.2. Nhu cầu sủ dụng điện năm 2023

b. Nhu cầu sử dụng nước

Nguồn cung cấp nước: Nước được lấy từ Khe Sừng, đoạn chảy qua xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An. Nước được bơm hút bằng máy bơm ly tâm đặt chìm qua hệ thống đường ống truyền tải 175mm và dẫn về các bể lắng lọc, sau đó bơm lên tháp phân phối cho các vị trí có nhu cầu trong nhà máy.

c. Nhu cầu sử dụng hóa chất

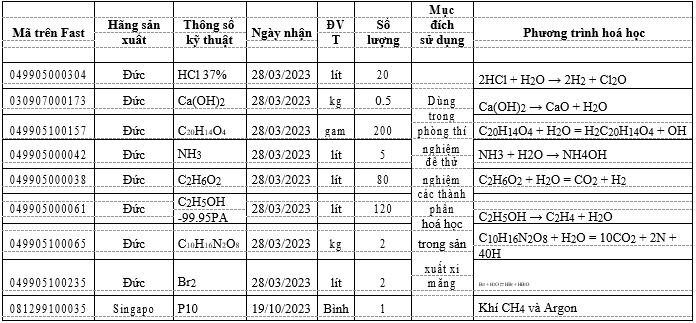

Bảng 1.4. Nhu cầu sử dụng hóa chất của Nhà máy xi măng

d. Nhu cầu sử dụng nguyên, nhiên liệu:

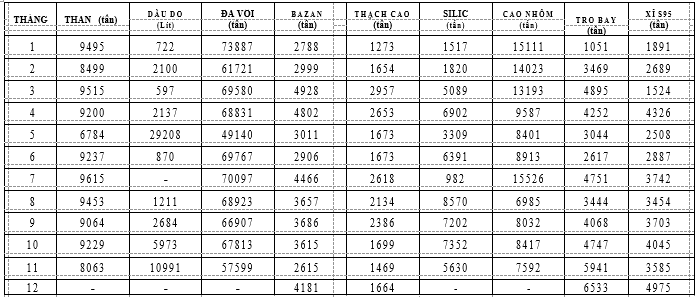

Nguyên, nhiên liệu nhà máy sử dụng năm 2023 được nhà máy tổng hợp từ báo cáo hàng ngày và báo cáo năm 2023. Riêng tháng 12 dừng lò theo kế hoạch của ban lãnh đạo tập đoàn nên không sử dụng các nguyên nhiên liệu: Than, dầu DO, đá vôi nghiền liệu, Silic, Cao nhôm...

Bảng 1.5. Nhu cầu sử dụng nguyên, nhiên liệu năm 2023

1.5. Các thông tin khác liên quan đến cơ sở

1.5.1. Quá trình hoạt động của nhà máy

Nhà máy xi măng.....Nghệ An được thành lập tại Quyết định số 2121/QĐ/UB ngày 12/11/1992 của Ủy ban nhân dân tỉnh Nghệ An. Quá trình hoạt động Nhà máy đổi tên thành Công ty Xi măng 12/9 (Giấy chứng nhận đăng ký kinh doanh doanh nghiệp nhà nước số ............., do Sở Kế hoạch Đầu tư tỉnh Nghệ An cấp). Nhà máy được khai thác đá vôi làm nguyên liệu xi măng tại Bắc Kim Nhan, xã Hội Sơn, huyện Anh Sơn, tỉnh nghệ An theo giấy phép khai thác khoáng sản số 2908/QĐ-ĐCKS ngày 30 tháng 12 năm 1997 do bộ Công nghiệp (nay là Bộ Công Thương) cấp.

Theo chủ trương cổ phần hóa doanh nghiệp Nhà nước, Công ty Xi măng 12/9 đăng ký thành Công ty cổ phần Xi măng 12/9 (Giấy chứng nhận đăng ký kinh doanh công ty cổ phần số .......... đăng ký thay đổi lần 1, do Phòng Đăng ký kinh doanh, sở Kế hoạch Đầu tư tỉnh Nghệ An cấp).

Công ty Cổ phần Xi măng 12/9 được Tổng công ty Đầu tư và Kinh doanh vốn nhà nước (SCIC) chuyển quyền sở hữu cổ phần cho Công ty Cổ phần Xây lắp Dầu khí (PVC) tại Hợp đồng chuyển nhượng cho quyền sở hữu cổ phần số 2009/SCIC-PVC ngày 07/02/2009. Theo đó, Công ty Cổ Phần Xi măng 12/9 được đổi tên thành công ty Cổ phần Xi măng Dầu khí 12/9 (Giấy chứng nhận đăng ký kinh doanh và đăng ký thuế số .......... đăng ký lần đầu ngày 29 tháng 12 năm 1992 đăng ký thay đổi lần thứ 7 ngày 27 tháng 4 năm 2010 do Phòng Đăng ký kinh doanh, Sở kế hoạch Đầu tư tỉnh Nghệ An cấp).

Công ty Cổ phần Xi măng Dầu khí 12/9 đổi tên thành Công ty Cổ phần Xi măng Dầu khí ........ (tại quyết định số 840/QĐ-HĐQT ngày 14 tháng 9 năm 2011 về việc đổi tên gọi Công ty, chức danh Ban Tổng Giám đốc và sửa đổi điều lệ tổ chức hoạt động; Giấy chứng nhận đăng ký doanh nghiệp công ty Cổ phần số.........).

Ngày 04 tháng 03 năm 2015, Tổng công ty xây lắp Dầu khí Nghệ An đơn vị nhận chuyển nhượng sở hữu cổ phần từ Tổng Công ty Đầu tư và Kinh doanh vốn nhà nước (SCIC) có Nghị quyết số 07/NQ-PVNC của Hội đồng quản trị. Theo đó, Hội đồng quản trị đồng ý chuyên nhượng Cổ phần của Tổng công ty tại Công ty Cổ phần Xi măng Dầu khí Nghệ An.

Công ty Cổ phần Xi măng Dầu khí Nghệ An đổi tên Công ty Cổ phần xi măng Dầu khí Nghệ An thành Công ty Cổ phần xi măng .......... tại Quyết định số 09/QĐ-ĐHĐCĐ ngày 20 tháng 3 năm 2015. Ngày 23 tháng 4 năm 2015, Ủy ban Chứng khoán Nhà nước có công văn số 1962/UBCK-PTTT về việc giao dịch cổ phiếu PX1. Theo đó, Ủy ban Chứng khoán Nhà nước đồng ý sử dụng hệ thống chuyển quyền sở hữu của VDS cho việc chuyển nhượng 19.253.500 cổ phiếu PX1 từ PVNC (Tổng Công ty Xây lắp Dầu khí Nghệ An) cho Công ty TNHH T............

Tổng công ty Xây lắp Dầu khí Nghệ An chuyển nhượng cổ phần cho Công ty TNHH ............ tại Hợp đồng mua bán cổ phiếu số 29/HĐ-PVNC-VISSAI ngày 04 tháng 5 năm 2015.

Công ty TNHH Tập đoàn ......... giao cho công ty Công ty Cổ phần Xi măng ......... (là công ty con của Công ty TNHH Tập đoàn ............) quản lý và khai thác mỏ đá vôi xi măng Bắc Kim Nhan, xã Hội Sơn, huyện Anh Sơn, tỉnh Nghệ An. Công ty Cổ phần Xi măng .......... hoạt động theo giấy chứng nhận đăng ký kinh doanh nghiệp công ty cổ phần số ........ do Phòng đăng ký kinh doanh, Sở kế hoạch và Sở đầu tư tỉnh Nghệ An cấp lần đầu ngày 29 tháng 12 năm 1992, đăng ký thay đổi lần thứ 12 ngày 01 tháng 02 năm 2016 (Giấy chứng nhận đăng ký Kinh doanh nghiệp công ty cổ phần số...........).

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường Dự án nâng cấp Nhà máy sản xuất bột cá

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm