Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến cao su

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy chế biến cao su. Theo Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ – CP của Chính phủ ngày 10 tháng 01 năm 2022 quy định chi tiết một số điều của Luật Bảo vệ Môi trường, dự án thuộc mục số 13, cột 3, loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất lớn.

ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG (GPMT) CHO DỰ ÁN NHÀ MÁY CHẾ BIẾN MỦ CAO SU

I. MỞ ĐẦU

Ngành công nghiệp chế biến mủ cao su đóng vai trò quan trọng trong cơ cấu kinh tế nông nghiệp – công nghiệp của Việt Nam, không chỉ vì giá trị xuất khẩu cao mà còn nhờ sự gắn bó chặt chẽ với hoạt động trồng rừng và sản xuất nguyên liệu bền vững. Trong chuỗi giá trị của ngành cao su, chế biến mủ là khâu trung gian quyết định đến chất lượng, giá trị thương phẩm của sản phẩm cuối cùng. Tuy nhiên, cùng với giá trị kinh tế, các cơ sở chế biến mủ cao su thường đi kèm với nguy cơ gây ô nhiễm môi trường từ nước thải, khí thải, tiếng ồn, chất thải rắn và mùi hôi nếu không được kiểm soát hiệu quả.

Theo quy định của Luật Bảo vệ môi trường năm 2020 và các văn bản hướng dẫn thi hành, dự án đầu tư xây dựng hoặc mở rộng, nâng công suất các nhà máy chế biến mủ cao su thuộc nhóm ngành có khả năng phát sinh chất thải cần phải thực hiện thủ tục đề xuất cấp Giấy phép môi trường (GPMT) trước khi vận hành chính thức hoặc mở rộng quy mô sản xuất. Việc lập báo cáo đề xuất cấp GPMT là yêu cầu bắt buộc, thể hiện trách nhiệm pháp lý của doanh nghiệp và là công cụ quản lý hiệu quả trong việc phòng ngừa, giảm thiểu và khắc phục tác động tiêu cực đến môi trường.

Bài viết nghiên cứu này tập trung phân tích chuyên sâu báo cáo đề xuất cấp GPMT cho một nhà máy chế biến mủ cao su với tổng công suất gần 20.500 tấn sản phẩm/năm, bao gồm các dây chuyền chế biến mủ latex, mủ tạp, mủ nước và mủ hỗn hợp, nhằm đánh giá toàn diện về quy mô, nguồn tác động môi trường, biện pháp kỹ thuật xử lý và các yêu cầu pháp lý cần tuân thủ.

II. TỔNG QUAN VỀ DỰ ÁN VÀ QUY MÔ HOẠT ĐỘNG

Dự án nhà máy chế biến mủ cao su đã được đầu tư và đưa vào hoạt động với quy mô công nghiệp lớn. Các dây chuyền chính đang vận hành bao gồm:

-

Dây chuyền chế biến mủ kem Latex: công suất 300 tấn sản phẩm/tháng, tương đương 3.000 tấn sản phẩm/năm (hoạt động trung bình 10 tháng/năm).

-

Dây chuyền chế biến mủ tạp: công suất 100 tấn sản phẩm/tháng, tương đương 1.000 tấn sản phẩm/năm (10 tháng/năm).

-

Dây chuyền chế biến mủ nước: công suất 1.200 tấn sản phẩm/tháng, tương đương 12.000 tấn sản phẩm/năm (10 tháng/năm).

-

Dây chuyền chế biến mủ hỗn hợp: công suất 900 tấn sản phẩm/tháng, tương đương 4.500 tấn sản phẩm/năm (hoạt động 5 tháng/năm).

Tổng công suất toàn nhà máy đạt khoảng 20.500 tấn sản phẩm/năm. Nguyên liệu đầu vào là mủ cao su nước và mủ tạp được thu gom từ các nông trường trồng cao su hoặc thu mua từ hộ dân trong vùng. Quy trình sản xuất bao gồm các công đoạn tiếp nhận, đánh đông, cán, ép, làm khô, phân loại, đóng gói và lưu kho thành phẩm. Công nghệ sử dụng chủ yếu là phương pháp đông tụ axit, kết hợp ép cơ học và sấy khô bằng hơi nước hoặc khí nóng.

III. CĂN CỨ PHÁP LÝ VÀ YÊU CẦU LẬP GIẤY PHÉP MÔI TRƯỜNG

Dự án chế biến mủ cao su với quy mô công nghiệp lớn và có sử dụng hóa chất (chủ yếu là axit formic hoặc axit acetic cho quá trình đông tụ) thuộc nhóm ngành có khả năng phát sinh chất thải đáng kể. Theo quy định tại Luật Bảo vệ môi trường năm 2020, Nghị định 08/2022/NĐ-CP và Thông tư 02/2022/TT-BTNMT, cơ sở này phải lập hồ sơ đề xuất cấp Giấy phép môi trường.

Hồ sơ GPMT phải trình bày đầy đủ thông tin về: mô tả công nghệ sản xuất, quy mô hoạt động, lượng và loại chất thải phát sinh, giải pháp xử lý môi trường, chương trình giám sát và quan trắc định kỳ, phương án ứng phó sự cố và cam kết tuân thủ các quy chuẩn kỹ thuật về môi trường. Việc cấp phép do Sở Tài nguyên và Môi trường hoặc Bộ Tài nguyên và Môi trường thực hiện tùy thuộc vào vị trí địa lý và mức độ rủi ro của dự án.

IV. NGUỒN GÂY TÁC ĐỘNG MÔI TRƯỜNG

-

Nước thải

Nước thải phát sinh từ quá trình rửa nguyên liệu, vệ sinh thiết bị, nước thải sản xuất từ các công đoạn đánh đông, cán, ép, và đặc biệt là nước thải có chứa axit và tạp chất hữu cơ trong quá trình chế biến mủ. Nước thải có tải lượng ô nhiễm rất cao, chứa hàm lượng lớn chất hữu cơ (BOD, COD), cặn lơ lửng, amoni, nitrat, photphat, và có độ pH thấp do sử dụng axit. Ngoài ra, nước thải sinh hoạt của công nhân cũng là nguồn thải cần được kiểm soát.

-

Khí thải và mùi hôi

Trong quá trình chế biến, đặc biệt là đánh đông, phơi sấy và bảo quản mủ, khí thải phát sinh có chứa mùi khó chịu từ các hợp chất lưu huỳnh, amoniac, axit bay hơi và các hợp chất hữu cơ dễ bay hơi (VOC). Mùi hôi là vấn đề môi trường thường gặp nhất tại các cơ sở chế biến mủ cao su, có thể lan rộng trong khu vực dân cư lân cận nếu không được xử lý hiệu quả.

-

Chất thải rắn

Chất thải rắn bao gồm bùn thải từ hệ thống xử lý nước thải, tạp chất lọc từ mủ, rác thải công nghiệp không nguy hại (bao bì, mảnh vụn mủ, vật tư tiêu hao) và rác sinh hoạt. Tuy khối lượng không lớn so với nước thải nhưng cần được thu gom, lưu giữ và xử lý theo đúng quy định để tránh gây ô nhiễm thứ cấp.

-

Tiếng ồn và độ rung

Thiết bị như máy cán, máy ép, máy sấy, quạt hút, bơm nước, vận thăng có thể phát sinh tiếng ồn và rung động ở mức 75–90 dBA. Nếu không có biện pháp cách âm và bảo vệ, tiếng ồn kéo dài có thể ảnh hưởng đến sức khỏe công nhân và môi trường xung quanh.

-

Nguy cơ sự cố môi trường

Nguy cơ sự cố bao gồm rò rỉ hóa chất (axit), tràn nước thải chưa xử lý, sự cố cháy nổ tại khu vực lò sấy hoặc kho chứa nguyên liệu. Ngoài ra, mưa lớn gây ngập úng cũng có thể làm phát tán nước thải hoặc mùi hôi ra môi trường ngoài nhà máy.

V. MỨC ĐỘ TÁC ĐỘNG VÀ PHẠM VI ẢNH HƯỞNG

Do tính chất ô nhiễm chủ yếu từ nước thải và khí thải chứa mùi hôi, mức độ tác động được đánh giá là từ trung bình đến cao, tùy thuộc vào hiệu quả của hệ thống xử lý môi trường và điều kiện tự nhiên xung quanh (địa hình, hướng gió, mật độ dân cư). Phạm vi ảnh hưởng của mùi hôi có thể mở rộng bán kính từ 500 đến 1.000 mét. Nguồn nước mặt và nước ngầm cũng có nguy cơ bị ô nhiễm nếu không kiểm soát tốt việc xả thải.

VI. GIẢI PHÁP BẢO VỆ MÔI TRƯỜNG ĐỀ XUẤT TRONG GPMT

-

Xử lý nước thải

Xây dựng hệ thống xử lý nước thải công suất phù hợp với lượng thải phát sinh, áp dụng công nghệ xử lý hóa lý kết hợp sinh học như tuyển nổi, bể phản ứng trung hòa, bể sinh học hiếu khí và khử trùng bằng chlorine. Bùn thải được ép khô và xử lý định kỳ. Nước sau xử lý đạt tiêu chuẩn trước khi xả ra môi trường hoặc tái sử dụng cho công tác vệ sinh, tưới cây.

-

Kiểm soát khí thải và mùi hôi

Lắp đặt hệ thống thu gom khí thải từ các công đoạn chế biến, sử dụng tháp hấp phụ than hoạt tính, hệ thống phun sương khử mùi, tháp rửa khí hoặc công nghệ sinh học lọc sinh học. Bố trí khu vực đánh đông và bảo quản mủ kín, có hệ thống hút khí và xử lý tập trung. Đảm bảo không để mủ tồn đọng lâu gây lên men sinh mùi hôi.

-

Quản lý chất thải rắn

Chất thải được phân loại tại nguồn, thu gom riêng biệt và lưu giữ tại khu vực có mái che, nền chống thấm. Bùn thải từ hệ thống xử lý nước thải được thu gom, ép khô và chuyển giao cho đơn vị có chức năng. Rác thải sinh hoạt và rác không nguy hại khác được chuyển giao cho đơn vị dịch vụ môi trường.

-

Giảm thiểu tiếng ồn

Trang bị vật liệu cách âm cho các khu vực sản xuất có tiếng ồn lớn. Thiết lập rào chắn âm thanh tại khu vực gần dân cư. Lắp đặt thiết bị giảm chấn, bảo trì máy móc thường xuyên. Trang bị đồ bảo hộ cá nhân cho người lao động.

-

Phòng ngừa và ứng phó sự cố môi trường

Lập kế hoạch phòng ngừa sự cố hóa chất, cháy nổ và tràn nước thải. Trang bị đầy đủ các thiết bị cảnh báo, hệ thống chữa cháy tự động, bể chứa nước thải sự cố, biển cảnh báo và kịch bản ứng phó. Tổ chức diễn tập định kỳ.

-

Quan trắc môi trường định kỳ

Thực hiện quan trắc khí thải, nước thải, tiếng ồn, chất lượng không khí, nước ngầm theo đúng tần suất được quy định trong GPMT. Báo cáo kết quả cho cơ quan chức năng và lưu trữ dữ liệu phục vụ kiểm tra.

VII. CAM KẾT CỦA CHỦ DỰ ÁN

Chủ đầu tư cam kết vận hành hệ thống xử lý môi trường đúng công suất, thường xuyên kiểm tra, bảo trì thiết bị, đào tạo nhân sự vận hành chuyên trách, thực hiện đầy đủ nghĩa vụ báo cáo, giám sát và tuân thủ nghiêm túc các quy định pháp luật. Nhà máy không hoạt động nếu hệ thống xử lý môi trường không vận hành ổn định hoặc không đạt tiêu chuẩn xả thải.

VIII. KẾT LUẬN

Việc nâng cấp nhà máy chế biến mủ cao su với tổng công suất 20.500 tấn sản phẩm/năm là hướng đi phù hợp với chiến lược phát triển công nghiệp bền vững, góp phần gia tăng giá trị ngành cao su. Tuy nhiên, dự án cũng tiềm ẩn nhiều nguy cơ ô nhiễm môi trường, đặc biệt là nước thải và mùi hôi. Việc lập báo cáo đề xuất cấp GPMT là bước đi cần thiết và bắt buộc nhằm xác định rõ các nguồn gây ô nhiễm, đối tượng bị tác động, biện pháp phòng ngừa và cam kết thực hiện trách nhiệm môi trường của doanh nghiệp. Tuân thủ các nội dung trong GPMT không chỉ giúp nhà máy hoạt động ổn định, bền vững mà còn tạo dựng hình ảnh doanh nghiệp có trách nhiệm trong phát triển kinh tế xanh và bảo vệ môi trường.

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở

CÔNG TY TNHH .....

Địa chỉ văn phòng: .............., xã Mỏ Công, huyện Tân Biên, tỉnh Tây Ninh.

Người đại diện theo pháp luật của chủ cơ sở: ..................

Điện thoại: ............ Fax: E-mail:

Giấy chứng nhận đăng ký doanh nghiệp số: ..........., do Phòng đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp lần đầu ngày 24/03/2006, đăng ký thay đổi lần thứ 11 ngày 29/04/2022.

2.Tên cơ sở

“NHÀ MÁY CHẾ BIẾN CAO SU ”

Địa điểm cơ sở: ........, xã Mỏ Công, huyện Tân Biên, tỉnh Tây Ninh.

Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án (nếu có):

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

Quyết định số 1991/QĐ-UBND do UBND tỉnh Tây Ninh cấp ngày 17 tháng 09 năm 2012 về việc Phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Nâng công suất nhà máy chế biến cao su”

Thông báo số 4122/STNMT-CCBVMT của Sở Tài nguyên và Môi trường tỉnh Tây Ninh ngày 07 tháng 08 năm 2017 về việc bổ sung dây chuyền tái chế sản phẩm cao su bị lỗi vào trong báo cáo DTM của Nhà máy chế biến cao su đã phê duyệt.

Giấy xác nhận số 5009/GXN-STNMT do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 15 tháng 09 năm 2017 về việc xác nhận đã hoàn thành công trình bảo vệ môi trường của dự án Nâng công suất nhà máy chế biến cao su do Công ty TNHH ... làm chủ dự án.

Giấy phép xả nước thải vào nguồn nước số 2347/GP-STNMT do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 21 tháng 04 năm 2020.

Giấy phép khai thác, sử dụng nước dưới đất số 3628/GP-STNMT do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 07 tháng 06 năm 2021.

Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số QLCTNH: 72000129.T.

- Quy mô của cơ sở:

+ Theo khoản 2 điều 10 Luật đầu tư công 2019 của Quốc Hội ngày 13 tháng 06 năm 2019 và Nghị định số 40/2020/NĐ-CP của Chính Phủ ngày 06 tháng 04 năm 2020 quy định chi tiết thi hành một số điều của Luật đầu tư công, dự án thuộc lĩnh vực sản xuất vật liệu, có tổng vốn đầu tư là 52.000.000.000 đồng nên được phân loại dự án nhóm C theo tiêu chí quy định của pháp luật về đầu tư công.

+ Theo Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ – CP của Chính phủ ngày 10 tháng 01 năm 2022 quy định chi tiết một số điều của Luật Bảo vệ Môi trường, dự án thuộc mục số 13, cột 3, loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất lớn.

+ Theo Phụ lục III ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, “Nhà máy chế biến cao su” thuộc dự án đầu tư nhóm I, mục số 3 “Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất lớn quy định tại Cột 3 Phụ lục II ban hành kèm theo Nghị định này”

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

Hiện nay, Công ty đã đầu tư hoạt động với quy mô, công suất:

+ Dây chuyền chế biến mủ kem Latex: 300 tấn sản phẩm/tháng tương đương 3.000 tấn sản phẩm/năm (hoạt động 10 tháng/năm).

+ Dây chuyền chế biến mủ tạp: 100 tấn sản phẩm/tháng tương đương 1.000 tấn sản phẩm/năm (hoạt động 10 tháng/năm).

+ Dây chuyền chế biến mủ nước: 1.200 tấn sản phẩm/tháng tương đương 12.000 tấn sản phẩm/năm (hoạt động 10 tháng/năm).

+ Dây chuyền chế biến mủ hỗn hợp: 900 tấn sản phẩm/tháng tương đương 4.500 tấn sản phẩm/năm (hoạt động 5 tháng/năm).

3.2.Công nghệ sản xuất của cơ sở

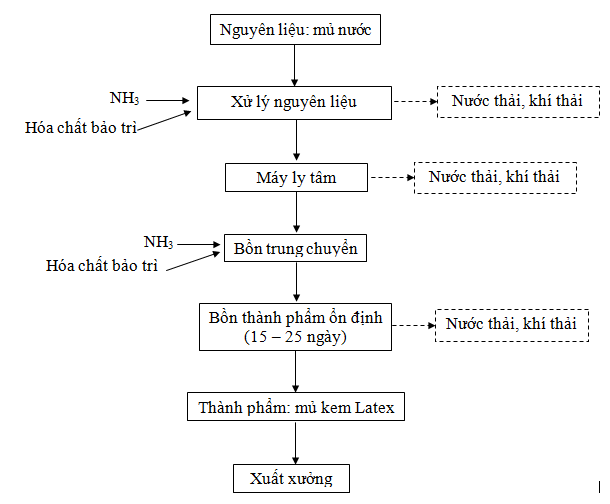

Hình 1.1: Quy trình chế biến mủ kem Latex

Thuyết minh:

Nguyên liệu chính phục vụ cho quá trình sản xuất của sản phẩm mủ kem Latex là: Mủ nước. Mủ nước được thu mua và vận chuyển từ vườn cây cao su về Nhà máy được giữ ở trạng thái ổn định hoàn toàn lỏng.

Công đoạn xử lý nguyên liệu: Mủ nước khi đưa về Nhà máy được cho vào bồn chứa. Bồn chứa có rây lọc 80 lỗ/inch. Amôniac được nạp vào để đưa hàm lượng amôniac trong Latex đạt tỉ lệ qui định. Mủ được trộn đều xác định hàm lượng DRC - hàm lượng mủ khô (Dry Rubber Content). Bổ sung hoá chất trung hoà độ béo cao su chờ ổn định. Sau đó, latex đã NH3 hoá được một bơm latex đặc biệt chuyển xả vào bồn chứa nguyên liệu chờ ly tâm.

Công đoạn ly tâm: Latex từ bồn chứa nguyên liệu chờ ly tâm được dẫn trong máng vào các lưới ly tâm. Qua máy ly tâm, latex được phân ly, cô đặc, loại bỏ tạp chất và mủ skim, hàm lượng DRC trong latex sẽ đạt 60% - 62%

Công đoạn ổn định: Từ máy ly tâm theo máng dẫn, mủ được đưa vào bồn (gọi chung là bồn trung chuyển), các chất bảo quản và NH3 được thêm vào và trộn đều. Mủ được chứa trong bồn chờ ổn định trong 15-20 ngày.

Công đoạn hoàn chỉnh: Mủ kem sau khi được kiểm tra chất lượng lần cuối được xả vào những bồn chứa hay phuy tiêu chuẩn và đưa đến nơi tiêu thụ.

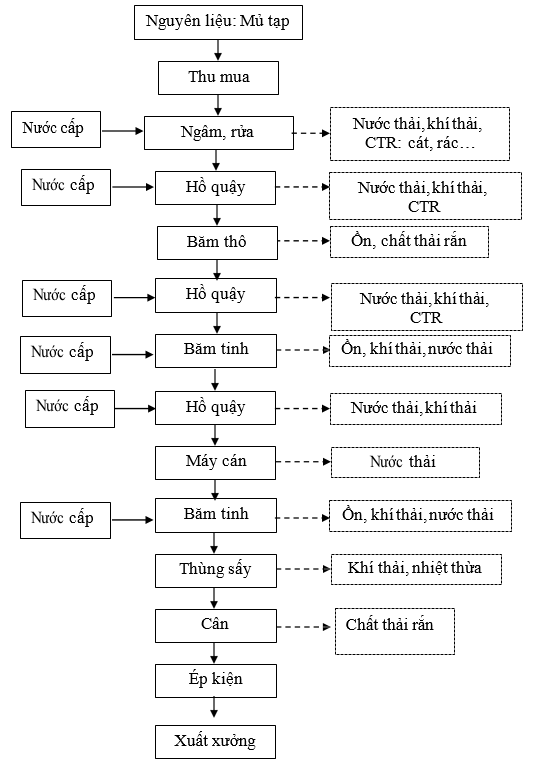

Hình 1.2: Quy trình chế biến mủ tạp

Thuyết minh:

Nguyên liệu mủ tạp được thu mua từ các tiểu điền, các hộ dân trong khu vực, sau khi thu mua mủ tạp được tập trung vào một nơi cao ráo, tránh ánh nắng trực tiếp để cho mủ khỏi bị oxi hóa.

Xử lý nguyên liệu: Do mủ tạp có chứa nhiều tạp chất nên trước khi cho vào máy băm thô sẽ được công nhân tưới thêm nước và ngâm rửa nhiều lần nhằm làm trôi đi các tạp chất bám dính lên nguyên liệu như: rác, cát,…. Sau khi ngâm rửa mủ được đưa vào máy băm thô và được chuyển qua hồ quậy để tách cát và tạp chất lần nữa.

Gia công cơ học: Sau khi ra khỏi hồ quậy, nguyên liệu được đưa vào các máy băm tinh. Giữa các máy là các bể chứa nước để có thể rửa sạch tạp chất khỏi mủ tạp. Sau đó, mủ được chuyển qua máy cán và băm nhiều lần để tạo hạt nhuyễn và sau đó được cho vào thùng sấy. Thùng sấy được đẩy vào lò sấy, sau 13 - 17 phút ở nhiệt độ từ 98 - 100oC (tùy thuộc vào chất lượng mủ đánh đông), đưa qua hệ thống làm nguội bằng quạt khoảng 15 phút trước khi ra khỏi lò sấy. Ở giai đoạn này, mủ sẽ được công nhân cân và ép thành kiện, rồi đưa vào kho chờ xuất bán.

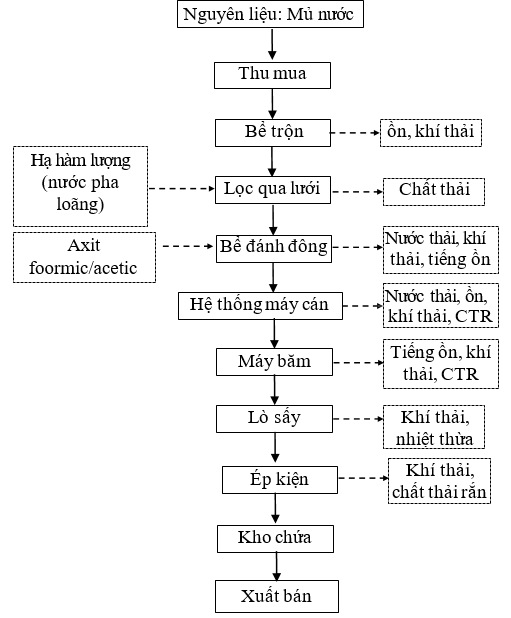

Hình 1.3: Quy trình chế biến mủ nước

Thuyết minh:

Nguyên liệu chính phục vụ cho quá trình sản xuất của sản phẩm mủ SVR 3L là: Mủ nước. Mủ nước được thu mua và vận chuyển từ vườn cây cao su về Nhà máy được giữ ở trạng thái ổn định hoàn toàn lỏng. Để đảm bảo mủ không bị đông trước khi về đến khu vực chế biến, người ta thường thêm vào một số hóa chất chống đông (NH3) ngay trong chén hứng mủ (vào mùa mưa), hoặc trong các bồn chứa mủ để vận chuyển về nhà máy.

Xử lý nguyên liệu: Mủ nước sau khi chuyển về nhà máy được đưa vào bể trộn. Tại đây mủ được khuấy trộn để đồng nhất từ các nguồn khác nhau. Công đoạn kiểm tra sơ khởi trước khi tiếp nhận mủ được thực hiện bằng cách đo hàm lượng DRC - hàm lượng mủ khô (Dry Rubber Content) và hàm lượng NH3 còn lại trong mủ. Kế tiếp, mủ được lọc qua lưới ở giai đoạn này nếu mủ hơi đặc thì sẽ được công nhân trong Nhà máy hạ hàm lượng bằng các pha nước loãng sau đó cho chảy qua từng bể đánh đông. Từ bể đánh đông công nhân sẽ pha mủ với Axit formic/acetic để đông mủ.

Gia công cơ học (hệ thống máy cán): Sau khi đánh đông, mủ được đưa qua dàn máy cán kéo di động trên mương dẫn qua băng tải đến 3 máy cán để cán mỏng, loại bỏ axit, serum trong mủ. Do yêu cầu và nhiệm vụ của từng nhà máy nên mỗi máy có chiều sâu và rãnh của trục cán khác nhau, khe hở trục khác nhau, giảm dần theo thứ tự máy cán, máy cán crep, rồi cuối cùng là máy cán băm liên hợp rồi đến máy cán cắt và tạo hạt. Qua máy băm tinh (liên hợp), mủ được băm nhỏ thành các hạt có đường kính khoảng 10 mm, rồi đưa đưa vào thùng sấy và đẩy vào lò sấy.

Gia công nhiệt: Mủ cốm được đẩy vào lò sấy, sau 13 - 17 phút ở nhiệt độ từ 98 - 100oC (tùy thuộc vào chất lượng mủ đánh đông), đưa qua hệ thống làm nguội bằng quạt khoảng 15 phút trước khi ra khỏi lò sấy.

Hoàn chỉnh sản phẩm: Ra khỏi lò sấy, sản phẩm được phân loại, ép kiện, đóng bao PE, đóng kiện, rồi đưa vào kho chứa sau đó xuất bán.

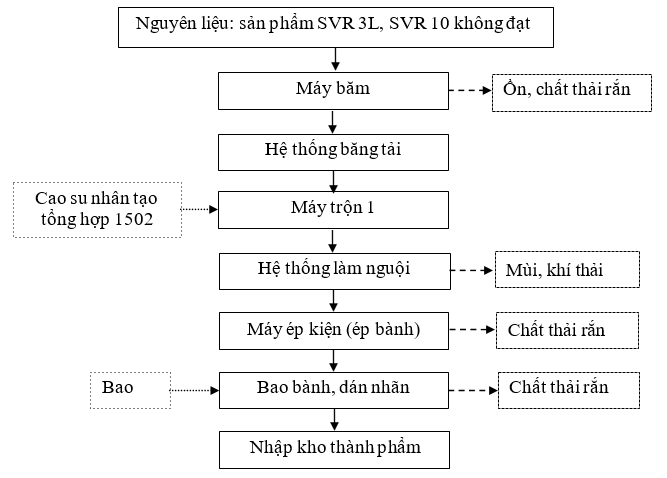

Hình 1.4: Quy trình chế biến mủ hỗn hợp

Thuyết minh:

Nguyên liệu là: Mủ thành phẩm SVR 10 và SVR 3L không đạt từ Nhà máy cao su được đưa qua máy băm để băm tạo thành hạt cốm, sau đó được băng tải gàu chuyển hạt cốm vào máy trộn. Tùy theo yêu cầu của khách hàng mà ta thêm mủ nhân tạo tổng hợp 1502 dạng hạt cốm (khoảng 2%), nguyên liệu tại máy trộn được trộn đều với nhau.

Nguyên liệu sau khi trộn được tiếp tục được đưa vào hệ thống làm nguội. Ta dùng quạt làm nguội cao su. Chỉ được ép bành cao su khi nhiệt độ cao su 40oC – 50oC. Cao su được đưa vào máy ép kiện để ép bành hình khối chữ nhật. Bành cao su được bao gói kín trong bao nhựa PE và dán nhãn hiệu trên bành cao su. Cuối cùng được nhập kho thành phẩm

3.3.Sản phẩm của cơ sở

- Mủ kem Latex: 300 tấn sản phẩm/tháng tương đương 3.000 tấn sản phẩm/năm.

- Mủ SVR 10: 100 tấn sản phẩm/tháng tương đương 1.000 tấn sản phẩm/năm.

- Mủ SVR 3L: 1.200 tấn sản phẩm/tháng tương đương 12.000 tấn sản phẩm/năm.

- Mủ hỗn hợp: 900 tấn sản phẩm/tháng tương đương 4.500 tấn sản phẩm/năm

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu nguyên, nhiên, vật liệu, hóa chất sử dụng

Nguyên liệu: Qúa trình chế biến mủ cao su sử dụng nguyên liệu chính là mủ tạp và mủ nước. Nguồn nguyên liệu này chủ yếu được thu mua từ các hộ trồng trọt tại địa phương vả các vùng lân cận, với lượng cụ thể là 220 tấn mủ tạp/tháng và 4.400 tấn mủ nước/tháng.

Nhiên liệu: Nhà máy sử dụng viên nén trấu, mùn cưa mua từ các cửa hàng lân cận để đốt lò hơi. Ngoài ra, Nhà máy sử dụng dầu DO để chạy máy phát điện dự phòng trong trường hợp mất điện Dầu DO được mua tại các cửa hàng xăng dầu lân cận.

Hoá chất: Trong quá trình hoạt động của nhà máy, có sử dụng các hóa chất cho sản xuất và trạm XLNT. Nguồn cung cấp hóa chất từ các công ty, cửa hàng kinh doanh hóa chất ở địa phương và khu vực lân cận.

Danh sách các loại nguyên liệu, nhiên liệu, hóa chất như sau:

Bảng 1.1: Nhu cầu sử dụng nguyên liệu, nhiên liệu, hóa chất

|

STT |

Nguyên liệu, nhiên liệu, hoá chất |

Định mức |

Số lượng |

Mục đích sử dụng |

Xuất xứ |

|

1. Nguyên liệu |

|||||

|

1 |

Mủ tạp |

2,2 tấn/tấn SP |

220 tấn/tháng |

Sản xuất mủ SVR 10 |

Việt Nam |

|

2 |

Mủ nước |

2,93 tấn/tấn |

4.400 |

Sản xuất mủ kem |

Việt |

|

STT |

Nguyên liệu, nhiên liệu, hoá chất |

Định mức |

Số lượng |

Mục đích sử dụng |

Xuất xứ |

|

|

|

SP |

tấn/tháng |

Latex, SVR 3L |

Nam |

|

3 |

Mủ SVR 10 không đạt |

490kg/tấn SP |

441 tấn/tháng |

Sản xuất mủ hỗn hợp |

Việt Nam |

|

4 |

Mủ SVR 3L không đạt |

490kg/tấn SP |

441 tấn/tháng |

Sản xuất mủ hỗn hợp |

Việt Nam |

|

5 |

Mủ cao su nhân tạo 1502 |

20kg/tấn SP |

18 tấn/tháng |

Sản xuất mủ hỗn hợp |

Việt Nam |

|

6 |

Bao PE |

1,2kg/tấn SP |

3 tấn/tháng |

Đóng gói thành phẩm |

Việt Nam |

|

2. Nhiên liệu |

|||||

|

1 |

Dầu DO |

- |

65L/ giờ |

Chạy máy phát điện |

Việt Nam |

|

2 |

Trấu, mùn cưa |

240kg/tấn SP |

600 tấn/tháng |

Đốt lò hơi |

Việt Nam |

|

3. Hóa chất và phụ liệu |

|||||

|

1 |

Amoniac |

2L/tấn SP |

3000L/ tháng |

Chế biến mủ Latex và mủ nước |

Việt Nam |

|

2 |

Acid Formic/Acetic |

12L/tấn SP |

14.400L/ tháng |

Chế biến mủ nước |

Việt Nam |

|

3 |

PAC |

32g/m3 nước thải |

750kg/ tháng |

Xử lý nước thải |

Việt Nam |

|

4 |

Polymer (+) |

0,6g/m3 nước thải |

15kg/ tháng |

Xử lý nước thải |

Việt Nam |

|

5 |

Polymer (-) |

0,6g/m3 nước thải |

15kg/ tháng |

Xử lý nước thải |

Việt Nam |

|

6 |

Vôi |

38g/m3 nước thải |

900kg/ tháng |

Xử lý nước thải |

Việt Nam |

|

7 |

Clo |

0,6g/m3 nước thải |

15kg/ tháng |

Xử lý nước thải |

Việt Nam |

4.2.Nhu cầu sử dụng lao động và thời gian làm việc

- Nhu cầu sử dụng lao động của Nhà máy là 60 công nhân viên.

- Thời gian làm việc: 30 ngày/tháng, 10 tháng/năm (trong đó có 5 tháng nhà máy sản xuất thêm mủ hỗn hợp).

4.3.Nguồn cung cấp điện

Theo định mức kinh tế kỹ thuật chế biến cao su – Tập đoàn công nghiệp cao su Việt Nam:

+ Nhu cầu sử dụng điện cho chế biến mủ tạp: 100 tấn/tháng x 210 KWh/tấn sản phẩm = 21.000 KWh/tháng.

+ Nhu cầu sử dụng điện cho chế biến mủ nước: 1.200 tấn/tháng x 110 KWh/tấn sản phẩm = 132.000 KWh/tháng.

+ Nhu cầu sử dụng điện cho chế biến mủ kem Latex: 300 tấn/tháng x 100 KWh/tấn sản phẩm = 30.000 KWh/tháng.

+ Nhu cầu sử dụng điện cho chế biến cao su hỗn hợp: 900 tấn/tháng x 110 KWh/tấn sản phẩm = 99.000 KWh/tháng.

+ Ngoài ra khi cúp điện, nhà máy sử dụng máy phát điện dự phòng để phát điện với công suất 375kVA.

Nguồn cung cấp điện cho cơ sở là nguồn cấp điện từ mạng lưới điện quốc gia, điểm cấp điện tại dự án sẽ do Chi nhánh Điện lực Tân Biên cung cấp.

4.4.Nguồn cung cấp nước

Nhu cầu sử dụng nước của Nhà máy bao gồm:

+ Nước dùng cho sản xuất: Theo định mức kinh tế kỹ thuật chế biến cao su – Tập đoàn công nghiệp cao su Việt Nam, tổng lượng nước sử dụng cho sản xuất là 783,25m3/ngày, cụ thể như sau:

- Dây chuyền chế biến mủ tạp: 25 m3/tấn sản phẩm x 3,33 tấn sản phẩm/ngày = 83,25 m3/ngày

- Dây chuyền chế biến mủ nước: 15 m3/tấn sản phẩm x 40 tấn sản phẩm/ngày = 600 m3/ngày

- Dây chuyền chế biến mủ kem Latex: 10 m3/tấn sản phẩm x 10 tấn sản phẩm/ngày = 100 m3/ngày

- Dây chuyền chế biến mủ cao su hỗn hợp không sử dụng nước.

+ Nước sử dụng cho sinh hoạt: Số công nhân làm việc tại nhà máy khoảng 60 người, theo QCVN 01:2021/BXD – Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, chỉ tiêu cấp nước sạch dùng cho sinh hoạt tối thiểu là 80L/người/ngày.đêm. Như vậy lượng nước cấp cho sinh hoạt của nhà máy là: 60 người x 80L/người/ngày = 4,8 m3/ngày.

+ Nước cấp cho hệ thống xử lý khí thải lò hơi: 4m3/ngày.

+ Nước cấp cho hệ thống xử lý khí thải lò sấy: 2m3/ngày/lò x 2 lò = 4m3/ngày.

+ Nước cấp cho 2 tháp khử mùi: 2m3/ngày

+ Nước sử dụng cho mục đích khác (tưới cây, tưới đường, vệ sinh nhà xưởng…): 2 m3/ngày.đêm

Như vậy, tổng lượng nước sử dụng khoảng 800m3/ngày.đêm.

Nguồn cung cấp nước: Công ty sử dụng nguồn nước dưới đất từ các giếng khoan cho các hoạt động trong Nhà máy. Công ty đã được cấp giấy phép khai thác, sử dụng nước dưới đất 3628/GP-STNMT do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 07 tháng 06 năm 2021 với tổng số giếng khai thác là 8 giếng, tổng lưu lượng khai thác là 1000m3/ngày.đêm.

>>> XEM THÊM: Báo cáo đề xuất cấp GPMT Dự án Trại chăn nuôi gia cầm

CÔNG TY CP TV ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

ĐT: (08) 35146426 - (028) 22142126 – Fax: (028) 39118579 - Hotline: 0903 649 782

Địa chỉ trụ sở chính: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định. TP.HCM

Địa chỉ văn phòng đại diện: Chung cư B1- Số 2 Đường Trường Sa, Phường Gia Định. TP.HCM

Website: www.khoanngam.net; www.lapduan.com; www.minhphuongcorp.net;

Email: nguyenthanhmp156@gmail.com ; thanhnv93@yahoo.com.vn

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm