Báo cáo giấy phép môi trường dự án nhà máy dệt vải thô

Dự án đầu tư: “Nhà máy Dệt vải thô công suất 7.000 tấn sản phẩm/năm; nhuộm vải và in trên vải công suất 7.000 tấn sản phẩm/năm”. Dự án có nhiều thay đổi so với Quyết định phê duyệt báo cáo đánh giá tác động môi trường như: Thay đổi về công nghệ sản xuất (lược bỏ công đoạn quấn sợi, nhuộm sợi, sấy sợi, hồ sợi); tăng công suất của lò hơi (từ 15 thành 20 tấn/giờ), lò dầu tài nhiệt (từ 6 triệu kcal/giờ thành 7 triệu kcal/giờ); thay đổi phương án xử lý nước thải,…

Báo cáo giấy phép môi trường dự án may mặc

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

- TÊN CHỦ DỰ ÁN ĐẦU TƯ

- TÊN DỰ ÁN ĐẦU TƯ

- Tên dự án đầu tư nhà máy dệt vải thô công suất 7.000 tấn sản phẩm/năm; nhuộm vải và in trên vải công suất 7.000 tấn sản phẩm/năm”

- Địa điểm thực hiện Dự án đầu tư: tỉnh Bình Phước.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của UBND tỉnh Bình Phước.

- Cơ quan cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

Dự án nhóm A theo tiêu chí quy định của pháp luật đầu tư công; thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình quy định tại Cột 4 Phụ lục II, Nghị định 08/2022/ND-CP (vải thô công suất 7.000 tấn sản phẩm/năm; nhuộm vải và in trên vải công suất 7.000 tấn sản phẩm/năm tương đương khoảng 46.000.000m2/năm). Theo quy định tại Phụ lục IV, Dự án thuộc nhóm II có nguy cơ tác động xấu đến môi trường ở mức độ cao quy định tại Khoản 4 Điều 28 Luật bảo vệ môi trường. Do đó, căn cứ theo Khoản 3 Điều 41 Luật Bảo vệ môi trường, thẩm quyền cấp giấy phép môi trường thuộc UBND tỉnh Bình Phước.

Dự án có nhiều thay đổi so với Quyết định phê duyệt báo cáo đánh giá tác động môi trường như: Thay đổi về công nghệ sản xuất (lược bỏ công đoạn quấn sợi, nhuộm sợi, sấy sợi, hồ sợi); tăng công suất của lò hơi (từ 15 thành 20 tấn/giờ), lò dầu tài nhiệt (từ 6 triệu kcal/giờ thành 7 triệu kcal/giờ); thay đổi phương án xử lý nước thải,…

Các thay đổi của dự án so với quyết định ĐTM gồm:

- Hệ thống xử lý nước thải 2.400 m3/ngày; Hệ thống xử lý nước thải tái sử dụng từ công đoạn giặt công suất 400m3/ngày: Điều chỉnh, tích hợp công nghệ xử lý nước thải sản xuất và nước thải giặt của nhà máy với công suất 2.600m3/ngày.

- Công suất lò hơi: Điều chỉnh, nâng công suất lò hơi từ 15 tấn/giờ lên 20 tấn/giờ

- Công suất lò dầu tải nhiệt: Điều chỉnh, nâng công suất lò dầu tải nhiệt từ 6 triệu kcal/h lên 7 triệu kcal/h.

- Bể tự hoại: Từ bể tự hoại 5 ngăn với tổng thể tích 90m3 thành bể tự hoại 3 ngăn với tổng thể tích 77m3

- Hệ thống thu gom, xử lý bụi xưởng cào lông, cắt lông: Bổ sung công đoạn chải lông được thu gom cùng với hệ thống xử lý bụi xưởng cào lông, cắt lông.

Mẫu giấy phép môi trường 2022 Mẫu báo cáo đề xuất cấp giấy phép môi trường Mẫu đơn đề nghị cấp giấy phép môi trường Giấy phép môi trường Mẫu giấy phép môi trường cấp huyện Nghị định về giấy phép môi trường Đối tượng cấp giấy phép môi trường cấp huyện Mẫu đăng ký môi trường cấp xã

- Hệ thống xử lý hơi hóa chất công đoạn cân đong, pha trộn hóa chất: Hơi hóa chất tại khu vực cân đong, pha hóa chất→ Chụp hút có gắn tấm lọc than hoạt tính→ Quạt hút → Ống khói→ Môi trường ngoài thành sử dụng hệ thống máy móc, thiết bị tự động, khép kín, không phát sinh hơi hóa chất ra môi trường.

- Nước rửa tay (trong khu vực sản xuất): Công nhân rửa tay tại các nhà vệ sinh bố trí tại khu sản xuất và khu nhà nghỉ công nhân.

- Quy trình sản xuất vải dệt thô: lược bỏ công đoạn quấn sợi, nhuộm sợi, sấy sợi, hồ sợi.

- Diện tích kho chứa CTSH, chất thải công nghiệp, CTNH: Kho chứa CTSH 5m2; Kho chứa chất thải công nghiệp 55m2; Kho chứa CTNH 60m2 thành Kho chứa CTSH 9,6m2; Kho chứa chất thải công nghiệp chia thành 4 ngăn 38,4m2; Kho chứa CTNH 9,6m2.

Báo cáo đề xuất cấp giấy phép môi trường

- Thể tích bể PCCC: Từ 1.200m3 thành 850m3

- Diện tích các hạng mục công trình của Dự án: Thay đổi diện tích một số các hạng mục công trình của Dự án, tuy nhiên không thay đổi tổng diện tích dự án.

Những điều chỉnh và thay đổi nêu trên không làm tăng quy mô, công suất của Dự án tới mức phải thực hiện thủ tục chấp thuận điều chỉnh chủ trương đầu tư hoặc thủ tục điều chỉnh giấy chứng nhận đăng ký đầu tư theo quy định của pháp luật về đầu tư và cũng không làm thay đổi công nghệ sản xuất của Dự án làm phát sinh chất thải vượt quá khả năng xử lý chất thải của các công trình bảo vệ môi trường; không làm thay đổi công nghệ xử lý chất thải có khả năng tác động xấu đến môi trường; không thay đổi địa điểm thực hiện Dự án so với báo cáo ĐTM đã được phê duyệt. Vì vậy báo cáo GPMT của Dự án tuân thủ thực hiện theo mẫu quy định tại Phụ lục IX, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

- Quy mô của Dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án thuộc nhóm B (dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng).

2. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ

1. Công suất của Dự án đầu tư

Tổng công suất của Dự án là:

- Dệt vải thô công suất 7.000 tấn sản phẩm/năm.

- Nhuộm vải, in trên vải công suất 7.000 tấn sản phẩm/năm.

Công nghệ sản xuất của Dự án đầu tư

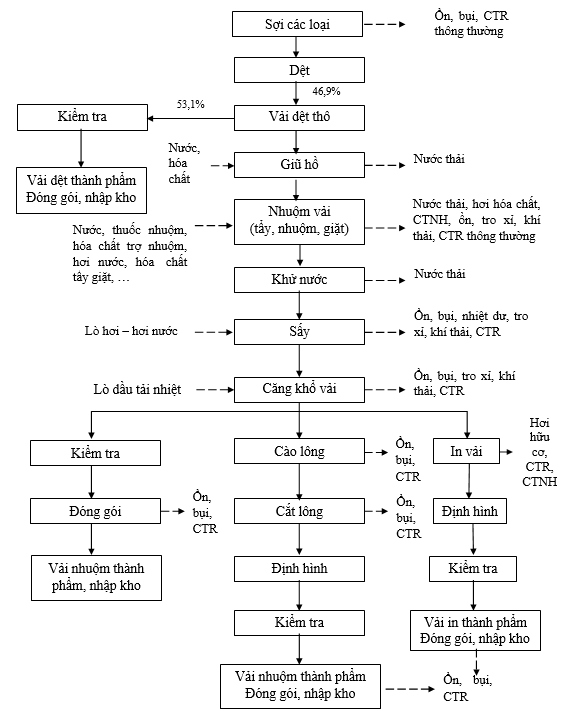

*) Quy trình sản xuất Nhà máy dệt

Báo cáo đề xuất cấp giấy phép môi trường

Thuyết minh quy trình sản xuất gồm các bước sau: Chuẩn bị sợi:

Tất cả các loại vải đều được sản xuất trên cùng 1 dây chuyền sản xuất. Quy trình sản xuất cụ thể như sau:

Sợi nguyên liệu (như sợi nylon, sợi polyester, sợi cotton) cung cấp cho quá trình sản xuất của nhà máy được thu mua tại các cơ sở sản xuất sợi trong nước hoặc nhập khẩu từ Trung Quốc, Đài Loan.

Quy trình dệt:

Sợi được chuẩn bị sẽ đưa qua máy dệt để tạo thành vải thô. Máy dệt sử dụng tại nhà máy là máy dệt kim dạng tròn, hoạt động tự động theo chương trình cài đặt.

Dự án sử dụng loại hình dệt kim tròn tự động dưới sự điều khiển của các kỹ sư và công nhân lành nghề. Sợi được đan với nhau theo một quy trình đã được định sẵn để đảm bảo theo đúng kiểu vải dệt mong muốn. Máy dệt được lập trình để kiểm soát toàn bộ quy trình sản xuất vải dệt kim, điều này đảm bảo sự đồng nhất cho toàn bộ mẻ dệt trong suốt quy trình dệt.

Vải dệt thô được tạo thành sau khi qua máy dệt. 53,1% sản phẩm vải thô được xuất bán; còn lại 46,9 % sản lượng vải thô sẽ tiếp tục được chuyển qua công đoạn giũ hồ, nhuộm vải và in vải theo yêu cầu của khách hàng để tạo thành sản phẩm vải nhuộm và in.

Quá trình dệt vải chủ yếu phát sinh ồn, bụi. Toàn bộ bụi phát sinh từ quá trình dệt sẽ được thu gom thủ công hàng ngày bằng máy hút bụi.

CTR phát sinh từ quá trình này được thu gom, lưu trữ tại kho chứa CTR của nhà máy và hợp đồng xử lý theo quy định.

Mẫu đơn đề nghị cấp giấy phép môi trường

Mẫu giấy phép môi trường cấp huyện

Giũ hồ:

Các loại vải mộc sau khi dệt mang nhiều tạp chất. Ngoài tạp chất thiên nhiên của sợi còn mang theo nhiều bụi dầu mỡ do quá trình gia công vận chuyển. Đặc biệt, lượng hồ đáng kể trong quá trình chuẩn bị sợi dệt. Do đó, mục đích của giũ hồ là dùng một số hóa chất để loại bỏ lớp hồ này. Quá trình giũ hồ sử dụng hóa chất như bazơ loãng, men vi sinh vật, muối, các chất ngấm.

Tùy theo loại vải có thể thực hiện giũ hồ bên ngoài máy nhuộm tự động để giảm bớt thời gian cho mẻ nhuộm. Thời gian ủ vải thủ công ở ngoài máy nhuộm là 16 tiếng.

Sau đó, đưa qua máy giặt xả tự động trước khi chuyển qua máy nhuộm thực hiện các công đoạn còn lại. Đa số các loại sợi của nhà máy đều thực hiện giũ hồ, tẩy vải trong máy nhuộm tự động.

Nhuộm vải

Hoạt động của máy nhuộm vải chia ra làm 3 công đoạn chính gồm:

+ Tẩy vải

+ Nhuộm vải

+ Giặt xả

Cả quy trình nhuộm thông thường mất khoảng 8 giờ từ khi cho vải vào máy đến khi lấy vải ra ngoài khỏi máy nhuộm tự động.

Bước 1: Tẩy vải:

+ Đa số các loại sợi còn lại sẽ tẩy trong máy nhuộm tự động.

+ Tẩy vải gồm các bước chính: giũ hồ, làm sạch nước, mềm sợi và làm trắng.

Tất cả các công đoạn tẩy vải đều được thực hiện trong máy nhuộm tự động.

Bước 2: Nhuộm vải:

+ Quá trình nhuộm vải được thực hiện bằng máy nhuộm cao áp và máy nhuộm Winch tự động hoàn toàn. Các máy nhuộm được kiểm soát quy trình vào và ra tự động. Khả năng nhuộm linh hoạt các loại vật liệu từ tự nhiên, nhân tạo đến hỗn hợp, ….

+ Hệ thống tăng áp bằng khí nén giúp vải ngấm dung dịch đồng nhất hơn.

+ Và là công đoạn chính, sử dụng các loại thuốc nhuộm tạo màu cho vải. Sợi vải được xử lý bằng thuốc nhuộm và phụ gia để tăng khả năng gắn màu.

+ Vải trong quá trình nhuộm sẽ được chạy liên tục trong máy nhuộm với nhiệt độ trong khoảng 60oC thời gian từ 50-90 phút tùy thuộc vào màu nhạt hay đậm.

+ Tên một số loại thuốc nhuộm sử dụng tại nhà máy:

Thuốc nhuộm hoạt tính sử dụng tại nhà máy là thuốc nhuộm gốc nước, chứa Sodium sulphate và màu nhuộm gồm một số loại thuốc nhuộm sau: Suncron Blue SNR; Sunfix Red S3B 150%; Sunzol Blue RS 150%; Synozol N/Blue K-BF,…

Thuốc nhuộm phân tán sử dụng tại nhà máy là loại bazo và anthraquinone như Synacryl Blue Sy 200%; RED K-HL - 6229CT; BLACK CP - TS LIQUID – 6251; BLUE K-HL - 6230CT; …

+ Lượng hóa chất được tính với khối lượng nhất định phụ thuộc hoàn toàn vào khối lượng vải và hệ thống phun áp sẽ phun hóa chất.

Mẫu báo cáo đề xuất cấp giấy phép môi trường

+ Phòng thí nghiệm của nhà máy sẽ thực hiện các yêu cầu phối màu, thí nghiệm màu trước khi nhuộm vải. Sau khi có kết quả thí nghiệm thực hiện đưa ra bảng chỉ định, định mức hóa chất, thuốc nhuộm phù hợp cho từng loại vải gửi về xưởng nhuộm để thực hiện nhuộm vải nhằm đảm bảo tối ưu hiệu quả của quá trình nhuộm.

+ Để tăng hiệu quả trong quá trình nhuộm, các loại hóa chất sử dụng để phụ trợ như: Na2SO4; Na2CO3; CH3COOH,….

+ Muối Na2SO4+ để gắn kết màu với vải thô vì cùng mang điện tích âm (anion).

+ Na2CO3 thúc đẩy quá trình gắn màu cho vải nhuộm.

+ CH3COOH: trung hòa mẻ nhuộm và tăng độ bền màu cho mẻ nhuộm.

Nhuộm là quá trình kỹ thuật được hình thành bởi các yếu tố: nguyên vật liệu, thuốc nhuộm, nhiệt độ, áp suất, chất phụ trợ, thiết bị và phương pháp. Mỗi loại vật liệu, sản phẩm sẽ có một quy trình và công thức nhuộm riêng tối ưu cho loại vật liệu cũng như sản phẩm đó.

Bước 3: Giặt xả:

Sau khi quá trình nhuộm kết thúc máy nhuộm tiến hành giặt vải ở nhiệt độ từ 95- 98oC tùy thuộc vào màu mà số lần giặt cũng khác nhau. Sau đó, nước sẽ được xả khỏi máy nhuộm kết thúc quy trình nhuộm.

Toàn bộ nước thải từ quá trình nhuộm vải, giặt được đưa về hệ thống XLNT của nhà máy để xử lý đạt tiêu chuẩn tiếp nhận nước thải của KCN Minh Hưng-Sikico và tiếp tục xử lý một phần để tận dụng cho các hoạt động sản xuất của nhà máy.

CTR, CTNH phát sinh từ quá trình này được thu gom, lưu trữ tại kho chứa CTR, CTNH của nhà máy và hợp đồng xử lý theo quy định.

Khử nước, sấy vải:

Sau khi quá trình nhuộm, máy nhuộm sẽ xả nước ra khỏi máy nhuộm; sau đó vắt khô vải tự động. Tuy nhiên, vải sau khi nhuộm còn nhiều nước và chưa được trải thẳng không thể vào hoàn tất ngay được. Vì vậy, cần phải khử nước, sấy trước khi đưa vào máy căng khổ vải tự động để hoàn tất.

Vải được qua máy trải vải tự động và máy ép nước tự động trước khi qua máy sấy vải tự động.

Nhiệt độ sấy từ 110-1300C (đối với màu đậm ta sấy ở nhiệt độ 1100C nhằm chống chạy màu và loang màu). Tốc độ sấy tùy thuộc vào từng mặt hàng. Đối với mặt hàng vải càng dày tốc độ sấy càng chậm. Hơi nóng được lấy từ lò hơi của nhà máy.

Quá trình này phát sinh ít nước thải, hơi quá nhiệt từ quá trình sấy vải. Vải sau khi sấy khô sẽ chuyển qua công đoạn căng khổ vải

Mẫu số 40 giấy phép môi trường

Căng khổ vải

Tại công đoạn căng khổ vải, vải được căng vải tự động giúp cố định khổ vải.

Tùy theo yêu cầu đơn đặt hàng của khách hàng, vải sẽ được kiểm tra chất lượng thủ công trước khi đóng gói và phân phối hoặc tiếp tục xử lý qua công đoạn cào lông, cắt lông hoặc công đoạn in trên vải.

Sau công đoạn căng khổ vải, vải được chia làm 3 công đoạn xử lý tiếp theo bao gồm: kho.

(1). Vải sau khi qua công đoạn căng khổ được kiểm tra, đóng gói và chuyển về (2). Vải sau khi qua công đoạn căng khổ được xử lý qua công đoạn cào lông, cắt lông, định hình, kiểm tra và đóng gói nhập kho.

Quá trình cào cắt lông như sau:

Công đoạn cào lông để xử lý kéo các sợi lông trên bề mặt vải ra ngoài. Các máy cào lông tự động bố trí các ống nằm ngang, trên các ống có các kim nhỏ, vải khi được đưa vào máy đi qua các ống và được các kim nhỏ thiết kế dọc ống tiếp xúc với vải, khi các ống quay các kim này sẽ cào để tạo lông trên tấm vải.

Sau công đoạn cào lông, vải được chuyển sang công đoạn cắt lông. Lông trên bề mặt vải sau khi được kéo ra được loại bỏ khỏi bề mặt vải khi đi qua máy cắt lông tự động. Sau đó, vải được cuộn lại bằng máy cuộn vải tự động.

Sau đó, vải tiếp tục được làm mềm và căng kim để định hình tạo thành vải thành phẩm.

(3) Vải sau khi qua công đoạn căng khổ được đem đi in vải, định hình, kiểm tra và đóng gói, nhập kho. Chi tiết quá trình sản suất như sau:

Căn cứ vào từng đơn đặt hàng, vải sau có thể được in hoa văn trước khi đóng gói thành phẩm. Công ty sẽ sử dụng công nghệ in lụa để tạo các hoa văn in lên vải. In lụa là công nghệ in sử dụng các bản lưới làm khuôn in. Bản lưới in có hoa văn cần in.

Mực được công nhân bỏ thủ công vào khuôn in và trên máy in lụa có gắn dao gạt mực. Dao gạt mực sẽ tự động di chuyển qua lại để dàn đều mực trên bản lưới. Mực sẽ thấm qua lưới in tạo thành hoa văn như bản in. Một số mắc lưới trên bản lưới in được bịt kín, không cho mực thấm qua.

Sau khi in, vải sẽ đi qua quạt sấy tích hợp trong máy in tự động để làm khô mực in.

Ưu điểm và nhược điểm của công nghệ in lụa là:

– Ưu điểm: chi phí thấp, in số lượng ít, có thể thay đổi in trên nhiều chất liệu

vải, chủ động vể màu sắc, in được mật độ màu cao.

– Nhược điểm: chất lượng bản in không sắc nét, tốn nhiều thời gian, khó in chồng màu, hiệu suất thấp, mực in lâu khô.

- Về mực in: Nguyên lý của loại mực in dựa trên nguyên lý của thuốc nhuộm vải reactive và thành phần chính của loại mực này là thành phần chính của thuốc nhuộm. Các phân tử của loại mực này có thể tạo liên kết hoá trị với nhóm hydroxyl của cellulose. Loại mực chính được phát triển cho in ấn trên vải là loại có nhóm monohalogenotriazine (đồng phân 3 vị trí nhóm thế nhóm halogen của benzen), phản ứng theo cơ chế nhường 1 electron, chiếm khoảng 85% trong các loại mực in.

- Keo PVA: Keo PVA sử dụng trong in lụa là một polymer tổng hợp tan trong nước, có tên tiếng anh là Polyvinyl acetate. Có công thức hóa học là (C4H6O2)n. PVA sau khi ngâm vào nước sẽ chuyển hóa thành keo PVA.

Sau khi đã hoàn tất hàng in, tiến hành vệ sinh khung in theo các bước sau: Bước 1: Vét hết mực còn lại trong khung.

Bước 2: Sử dụng xà phòng chùi sạch mực trên khung. Nếu thấy mực chưa ra hết có thể dùng thêm oxy già H2O2 để tẩy. Công đoạn này nhằm làm sạch mực, vết băng keo trên khung.

Bước 3: Phun dung dịch thuốc tím (Kali Permangate - KMnO4) lên 2 mặt khung in lưới, dùng giẻ ướt thấm và xoa đều lên khung cho thấm vào keo PVA.

Mẫu đăng ký môi trường cấp xã. Cấp giấy phép môi trường

Bước 4: Phun dung dịch axit oxalic (H2C2O4) lên khung, dùng giẻ ướt xoa đều và mạnh tay. Keo PVA sẽ tróc ra và rửa trôi đi. Sau đó rửa lại bằng nước. Lặp lại bước 2 và 3 cho đến khi sạch keo trên khung. Sau đó đem khung ra phơi nắng cho khô hoặc dùng khăn khô hút hết lưới trên lưới in lụa cho khô ráo.

Vải sau khi in hoa văn được đóng gói thành vải thành phẩm.

3. Sản phẩm của Dự án đầu tư

- Dệt vải thô công suất 7.000 tấn sản phẩm/năm.

- Nhuộm vải, in trên vải công suất 7.000 tấn sản phẩm/năm.

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm