Hồ sơ xin cấp giấy phép môi trường của dự án nhà máy chế biến thức ăn chăn nuôi thủy sản

Hồ sơ xin cấp GPMT của dự án nhà máy chế biến thức ăn thủy sản bao gồm: Văn bản đề nghị cấp GPMT và báo cáo đề xuất cấp GPMT; các tài liệu pháp lý và kỹ thuật khác của dự án đầu tư

Theo Điều 39, Luật BVMT 2020, các đối tượng phải có giấy phép môi trường: Đối tượng thuộc dự án đầu tư nhóm I, nhóm II, nhóm III có phát sinh nước thải, bụi, khí thải xả ra môi trường phải được xử lý hoặc phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải khi đi vào vận hành chính thức.

Hồ sơ xin cấp giấy phép môi trường của nhà máy sản xuất chế biến thức ăn chăn nuôi thủy sản

MỤC LỤC

DANH MỤC các từ và các ký hiệu VIẾT TẮT

CHƯƠNG I:THÔNG TIN CHUNG VỀ CƠ SỞ

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.4.1. Nguyên liệu, nhiên liệu, vật liệu hóa chất sử dụng

1.4.3. Nhu cầu sử dụng máy móc, thiết bị

1.5. Các thông tin khác liên quan đến dự án đầu tư

1.5.2. Hạng mục đầu tư xây dựng chính

1.5.3. Các hạng mục phụ trợ của dự án

1.5.4. Các hạng mục công trình bảo vệ môi trường của Nhà máy

CHƯƠNG II:SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường

CHƯƠNG III:KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

3.1.1. Thu gom, thoát nước mưa

3.1.2. Thu gom, thoát nước thải

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường

3.6.1. Phương án phòng ngừa và ứng phó sự cố hệ thống xử lý nước thải

CHƯƠNG IV:NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

4.1. Nội dung đề nghị cấp phép đối với nước thải

4.2. Nội dung đề nghị cấp phép đối với khí thải, tiếng ồn, độ rung

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung

4.4. Nội dung đề nghị cấp phép đối với chất thải rắn thông thường và chất thải rắn nguy hại

CHƯƠNG V:KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ

5.1.Kết quả quan trắc môi trường định kỳ đối với nước thải

5.2.Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải

CHƯƠNG VI:KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔITRƯỜNG ĐỐI VỚI CƠ SỞ

CHƯƠNG VIII:CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ

DANH MỤC CÁC BẢNG

Bảng 1. 1. Tọa độ các điểm mốc khu đất Dự án

Bảng 1. 2. Các dòng sản phẩm của Nhà máy

Bảng 1. 3. Nhu cầu nguyên vật liệu sử dụng sản xuất trong năm của dự án

Bảng 1. 4. Nhu cầu hóa chất sử dụng của dự án

Bảng 1. 5. Nhu cầu nhiên liệu sử dụng cho sản xuất trong năm của dự án

Bảng 1. 6. Bảng tổng hợp nhu cầu sử dụng nước toàn Nhà máy

Bảng 1. 7. Danh mục máy móc thiết bị của dự án

Bảng 1.8. Hạng mục công trình của dự án

Bảng 1. 9. Tiến độ thực hiện dự án

Bảng 2. 1. Đường kính nhỏ nhất của cống thoát nước

Bảng 2. 2. Vận tốc không lắng của cống thoát nước

Bảng 2. 3. Độ đầy tối đa của cống thoát nước

Bảng 3. 1. Các công trình, biện pháp bảo vệ môi trường đã và dự kiến lắp đặt của Công ty

Bảng 3. 2. Bảng tổng hợp nước thải phát sinh của toàn Nhà máy

Bảng 3. 3. Lưu lượng nước thải sinh hoạt

Bảng 3. 4. Số lượng bể tự hoại tại nhà máy

Bảng 3. 5. Danh mục các công trình của hệ thống XLNT số 01, công suất 5m3/ngày.đêm

Bảng 3. 6. Danh mục các thiết bị của hệ thống XLNT số 01, công suất 5m3/ngày.đêm

Bảng 3. 7. Nhu cầu sử dụng hoá chất của hệ thống XLNT số 01, công suất 5m3/ngày.đêm

Bảng 3. 8. Danh mục các công trình của hệ thống XLNT số 02, công suất 20m3/ngày.đêm

Bảng 3. 9. Danh mục các thiết bị của hệ thống XLNT số 02, công suất 20m3/ngày.đêm

Bảng 3. 10. Nhu cầu sử dụng hoá chất của hệ thống XLNT số 02, công suất 20m3/ngày.đêm

Bảng 3. 11. Danh mục công trình của hệ thống XLNT số 03, công suất 10m3/ngày.đêm

Bảng 3. 12. Danh mục các thiết bị của hệ thống XLNT số 03, công suất 10m3/ngày.đêm

Bảng 3. 13. Nhu cầu sử dụng hoá chất của hệ thống XLNT số 03, công suất 10m3/ngày.đêm

Bảng 3. 14. Danh mục các công trình của hệ thống XLNT số 04, công suất 25m3/ngày.đêm

Bảng 3. 15. Danh mục máy móc thiết bị hệ thống XLNT số 04, công suất 25m3/ngày.đêm

Bảng 3. 16. Nhu cầu sử dụng hoá chất sự kiến của hệ thống XLNT số 04, công suất 25m3/ngày.đêm

Bảng 3. 17. Danh sách máy móc thiết bị hệ thống xử lý bụi tại công đoạn nạp liệu

Bảng 3. 18. Danh sách máy móc thiết bị hệ thống xử lý bụi tại công đoạn nghiền

Bảng 3. 19. Danh sách máy móc thiết bị hệ thống xử lý bụi tại công đoạn định lượng

Bảng 3. 23. Khối lượng chất thải rắn thông thường phát sinh tại Nhà máy

Bảng 3. 24. Khu vực bố trí thùng chứa chất thải sinh hoạt của Nhà máy

Bảng 3. 25. Khối lượng chất thải nguy hại phát sinh tại Công ty

Bảng 3. 26. Quy trình ứng phó sự cố hệ thống XLNT

Bảng 3. 27. Quy trình ứng phó sự cố đối với hệ thống xử lý bụi và khí thải

Bảng 3. 29. Nguồn cung cấp nước phòng cháy chữa cháy của công ty

Bảng 3. 30. Phương tiện, thiết bị ứng phó sự cố PCCC

Bảng 6. 1. Kế hoạch dự kiến thời gian lấy mẫu chất thải

DANH MỤC CÁC HÌNH

Hình 1. 1. Vị trí của dự án và các đối tượng tiếp giáp xung quanh khu vực dự án

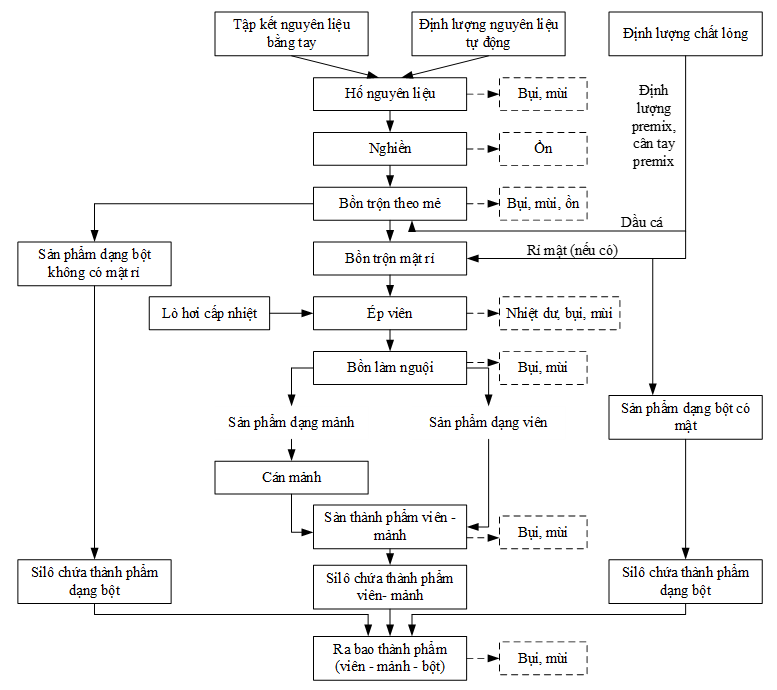

Hình 1. 2. Quy trình sản xuất thức ăn chăn nuôi

Hình 1. 3. Hình ảnh minh họa cho quy trình sản xuất thức ăn chăn nuôi

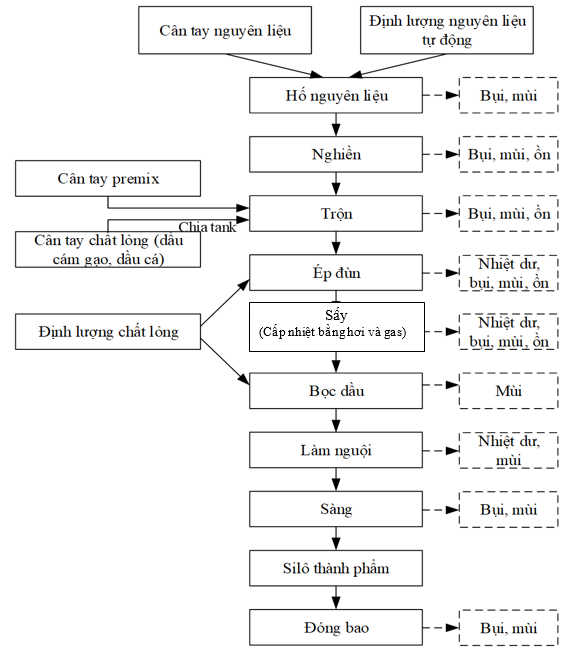

Hình 1. 4. Quy trình sản xuất thức ăn cho thủy sản và thú cưng

Hình 1. 5. Hình ảnh cho quy trình sản xuất thức ăn cho thủy sản và thú cưng

Hình 1. 6. Quy trình hoạt động phân tích chung của phòng thử nghiệm

Hình 1. 7. Quy trình phân tích nhóm vi sinh

Hình 1. 8. Quy trình phân tích nhóm sắc ký

Hình 1. 9. Quy trình phân tích nhóm hóa lý

Hình 1. 10. Quy trình phân tích nhóm protein, xơ, béo, tinh bột, đường

Hình 1. 11. Quy trình phân tích hóa lý- nhóm béo, dầu (peroxyde, FFA, acid, value, anisidin,…)

Hình 1. 12. Quy trình phân tích nhóm kim loại

Hình 1. 13. Hình ảnh quy trình hoạt động của phòng thí nghiệm

Hình 1. 15. Khu vực nhà vệ sinh bên trong nhà xưởng

Hình 1. 16. Sơ đồ tổ chức của Công ty

Hình 3. 1. Sơ đồ thu gom và thoát nước mưa của Công ty

Hình 3. 2. Hình ảnh hệ thống thu gom và thoát nước mưa của Công ty

Hình 3. 3. Sơ đồ hệ thống thu gom nước thải hiện hữu của Nhà máy

Hình 3. 4. Hệ thống thu gom nước thải sau điều chỉnh của Nhà máy

Hình 3. 5. Sơ đồ thoát nước thải hiện hữu của Nhà máy

Hình 3. 6. Sơ đồ thoát nước thải sau điều chỉnh của Nhà máy

Hình 3. 7. Hình ảnh hệ thống thu gom và thoát nước thải của Công ty

Hình 3. 8. Hệ thống XLNT số 01, công suất 5m3/ngày.đêm

Hình 3. 9. Hình ảnh hệ thống XLNT số 01, công suất 5m3/ngày.đêm

Hình 3. 10. Hệ thống XLNT số 02, công suất 20m3/ngày.đêm

Hình 3. 11. Hình ảnh hệ thống XLNT số 02, công suất 20m3/ngày.đêm

Hình 3. 12. Hệ thống XLNT số 03, công suất 10m3/ngày.đêm

Hình 3. 13. Hình ảnh hệ thống XLNT số 03, công suất 10m3/ngày.đêm

Hình 3. 14. Hệ thống XLNT số 04, công suất 25m3/ngày.đêm

Hình 3. 15. Quy trình công nghệ xử lý bụi tại công đoạn nạp liệu của nhà máy

Hình 3. 16. Quy trình công nghệ xử lý bụi tại công đoạn nghiền của nhà máy

Hình 3. 16. Quy trình công nghệ xử lý bụi tại công đoạn định lượng của nhà máy

Hình 3. 16. Quy trình công nghệ hệ thống xử lý khí thải lò hơi, công suất quạt hút 10.000 m3/giờ

Hình 3. 19. Hình ảnh HTXL khí thải lò hơi, công suất quạt hút 10.000 m3/giờ

Hình 3. 22. Sơ đồ thu gom và thoát khí thải của lò sấy đốt gas

Hình 3. 24. Khu vực chứa rác công nghiệp thông thường

Hình 3. 25. Khu vực kho lưu chứa chất thải của Nhà máy

Hình 3. 26. Quy trình ứng phó sự cố của hệ thống xử lý nước thải

Hình 3. 27. Quy trình ứng phó sự cố đối với hệ thống xử lý bụi và khí thải

Hình 3. 28. Hình ảnh khu vực chứa hóa chất của Công ty

Hình 3. 29. Quy trình ứng phó sự cố tràn đổ hóa chất

Hình 3. 30. Một số hình ảnh thiết bị phòng cháy chữa cháy

Hình 3. 31. Quy trình ứng phó sự cố cháy nổ

Theo Khoản 1, Điều 43, Luật BVMT 2020, hồ sơ xin cấp GPMT bao gồm: Văn bản đề nghị cấp GPMT và báo cáo đề xuất cấp GPMT và các tài liệu pháp lý và kỹ thuật khác của dự án đầu tư. Dưới đây là báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy sản xuất chế biến thức ăn chăn nuôi thủy sản và thú cưng với công suất 300.000 tấn sản phẩm/ năm.

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở:

1.2. Tên cơ sở:

Nhà máy sản xuất thức ăn chăn nuôi, thủy sản và thú cưng công suất 300.000 tấn sản phẩm/năm.

1.2.1. Địa điểm thực hiện cơ sở

1.2.2. Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án (nếu có)

1.2.3. Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường, các giấy phép môi trường thành phần (nếu có)

1.2.2. Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1. Công suất hoạt động của cơ sở

Dự án sản xuất thức ăn chăn nuôi, thủy sản và thú cưng; phân tích phòng thí nghiệm với quy mô sản xuất của dự án đã được phê duyệt bao gồm:

+ Sản xuất thức ăn chăn nuôi, thủy sản và thú cưng với quy mô sản xuất là 300.000 tấn/năm.

+ Phòng thí nghiệm với quy mô là 2.000 mẫu/tuần tương đương 100.000 mẫu/năm.

Hiện nay, Công ty đang hoạt động sản xuất đạt 30% trong tổng công suất đã được phê duyệt: sản xuất thức ăn chăn nuôi, thủy sản và thú cưng với quy mô sản xuất là 89.979 tấn/năm và phòng thí nghiệm với quy mô là 1.016 mẫu/tuần tương đương 50.792 mẫu/năm.

Công suất hoạt động của cơ sở khi hoạt động công suất tối đa như sau:

Bảng 1.2. Các dòng sản phẩm của Nhà máy

|

Stt |

Tên sản phẩm |

Quy mô đăng ký theo Đề án BVMT |

Quy mô sản xuất thực tế |

Quy mô sản xuất tối đa |

|

I |

Sản phẩm sản xuất |

300.000 tấn sản phẩm/năm |

89.979 tấn sản phẩm/năm |

300.000 tấn sản phẩm/năm |

|

1 |

Thức ăn chăn nuôi |

213.000 tấn sản phẩm/năm |

40.490 tấn sản phẩm/năm |

213.000 tấn sản phẩm/năm |

|

2 |

Thức ăn cho thủy sản và thú cưng |

87.000 tấn sản phẩm/năm |

49.489 tấn sản phẩm/năm |

87.000 tấn sản phẩm/năm |

|

II |

Phòng thí nghiệm |

2.000 mẫu/tuần (tương đương 100.000 mẫu/năm) |

1.016 mẫu/tuần (tương đường 50.792 mẫu/năm) |

2.000 mẫu/tuần (tương đương 100.000 mẫu/năm) |

Nguồn: Công ty TNHH

1.3.2. Công nghệ sản xuất của cơ sở, đánh giá việc lựa chọn công nghệ sản xuất của cơ sở

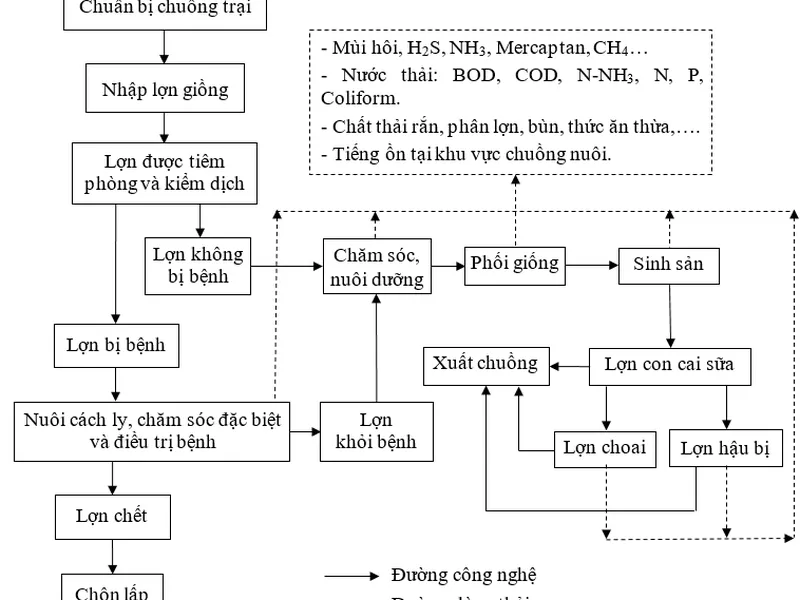

a. Quy trình công nghệ sản xuất thức ăn chăn nuôi:

Hình 2. Quy trình sản xuất thức ăn chăn nuôi

Thuyết minh quy trình:

- Nhập nguyên liệu + Tập kết + Định lượng nguyên liệu

Nguyên liệu dùng để sản xuất sản phẩm thức ăn chăn nuôi bao gồm nguyên phụ liệu dạng rắn (bã nành, bắp, lúa mạch, lúa mì, mì đập, cám mì, bột cá, bã cải, muối, cám gạo) và nguyên phụ liệu dạng lỏng (dầu cá, mật rỉ đường, premix). Các nguyên phụ liệu được tiếp nhận nguyên liệu từ các nhà cung cấp. Tại khâu này các nguyên liệu được kiểm tra các yếu tố cảm quan, dinh dưỡng và an toàn để thông qua chất lượng nguyên liệu. Sau đó, từng loại nguyên phụ liệu sẽ được nhập vào từng khu vực chứa riêng biệt.

- Đối với các nguyên liệu chính dạng rắn như bã nành, bắp, lúa mạch, lúa mì, mì đập, cám mì, cám gạo sẽ được định lượng nguyên liệu tự động từ lúc nguyên liệu được nhập về nhà máy ban đầu bằng xe container. Khi có đơn hàng sản xuất, nguyên liệu sẽ được định lượng tự động thông qua phần mềm máy tính đã được cài đặt.

- Đối với các phụ liệu dạng rắn như bột cá, bã cải, muối sẽ được đóng bao và xếp chồng trên pallet nhựa, bố trí trong khu vực kho chứa nguyên liệu. Khi có đơn hàng sản xuất, công nhân tại kho chứa liệu sẽ tiến hành xuất kho nguyên phụ liệu theo khối lượng đã được đề xuất. Các bao liệu sẽ được đưa đến hố nguyên liệu, tại đây công nhân sẽ tiến hành cân thủ công bằng tay trước khi đưa vào hố nguyên liệu và công nhân thực hiện thủ công.

- Đối với các nguyên phụ liệu dạng lỏng như dầu cá, mật rỉ đường sẽ được bơm vào các tank chứa liệu được bố trí bên ngoài nhà máy sản xuất. Khi có đơn hàng sản xuất, nguyên liệu sẽ được định lượng tự động thông qua phần mềm máy tính đã được cài đặt.

- Đối với premix (hay còn gọi là gia vị giúp khơi dậy vị giác cho động vật) sẽ được cân trong phòng cân premix. Khi có yêu cầu sản xuất, nhà máy sẽ tiến hành lập kế hoạch sản xuất theo yêu cầu và tiến hành định lượng nguyên liệu liên quan theo công thức: cân tay premix, premix từ silo sẽ được cân theo công thức quy định.

Sau khi các nguyên, phụ liệu dạng rắn được cân định lượng theo công thức quy định sẽ được tải lên bin chứa để đưa vào máy nghiền sản xuất. Đối với các nguyên, phụ liệu dạng lỏng khi đến công đoạn thực hiện sẽ được cân định lượng theo công thức quy định và đưa trực tiếp vào từng công đoạn sản xuất.

- Nghiền

Khi định lượng và tập kết tay đủ các nguyên liệu cần thiết cho 1 mẻ theo quy định thì chuyển qua hệ thống nghiền với cấu hình lưới nghiền từ 2.5mm – 6.0mm. Độ mịn của nguyên liệu được quyết định bởi đường kính lỗ của lưới nghiền.

- Trộn

Sau khi nghiền xong sẽ được đưa sang bồn trộn 2 tấn và tiến hành trộn, trọng quá trình trộn có bơm chất lỏng vào nếu có trong công thức (dầu cá, dầu cám gạo) với thời gian trộn nhất định 180 giây cho 1 mẻ.

- Bồn trộn mật rỉ

Sau khi trộn xong, bột nghiền xả xuống bin chờ, xích tải chuyển bột nghiền qua bồn trộn trực tiếp (bồn trộn mật), tại đây bột nghiền được bơm rỉ mật trực tiếp vào bồn trộn theo tỷ lệ công thức nếu có.

- Ép viên

Bột nghiền sẽ được chuyển sang bin chứa trước khi ép, khi ép viên phải gắn khuôn đúng theo từng loại sản phẩm đã quy định (2.5mm; 3.5mm; 4mm). Nhiệt độ ép viên đã làm chín nguyên liệu trong bồn nhão trước khi tạo viên dao động từ 60oC – 80oC (nhiệt được cung cấp từ hệ thống lò hơi 5 tấn/giờ đốt bằng viên trấu nén – tất cả các công đoạn sử dụng nhiệt trong dây chuyền sản xuất đều được cấp nhiệt từ lò hơi).

Do đặc tính của từng loại sản phẩm nên công suất và thông số vận hành, các chỉ tiêu chất lượng cũng có sự khác biệt.

- Bồn làm nguội

Sản phẩm sau khi ép viên đưa xuống bồn làm nguội bằng quạt gió để làm nguội và giảm độ ẩm theo đúng chất lượng yêu cầu, hệ thống quạt này được thiết kế đồng bộ kèm theo dây chuyền sản xuất.

Sản phẩm sau khi làm nguội, được gàu tải chuyển lên hệ thống sàng để lọc bụi, viên bể, để đảm bảo tiêu chuẩn, kích thước viên của sản phẩm. Các sản phẩm đạt yêu cầu được chuyển qua bin chứa và đóng bao thành phẩm theo quy cách bằng cân định lượng tự động.

Đối với sản phẩm dạng mảnh được thực hiện giống như công đoạn tạo viên nhưng được đưa qua hệ thống cán mảnh sau đó qua máy sàng để sàng đi bụi và các hạt không đúng kích cở yêu cầu, tiếp theo chuyển xuống bồn thành phẩm. Đến đây toàn bộ các công đoạn sản xuất thức ăn chăn nuôi dạng viên/mảnh đã hoàn thành.

- Đóng bao, thành phẩm

Sản phẩm sẽ được đóng gói khi qua sàng thành phẩm, cân định lượng (có thể cài đặt trọng lượng tùy theo yêu cầu sản phẩm), quy khâu ép kín miệng túi nilon, máy may và chất lên pallet nhập kho thành phẩm.

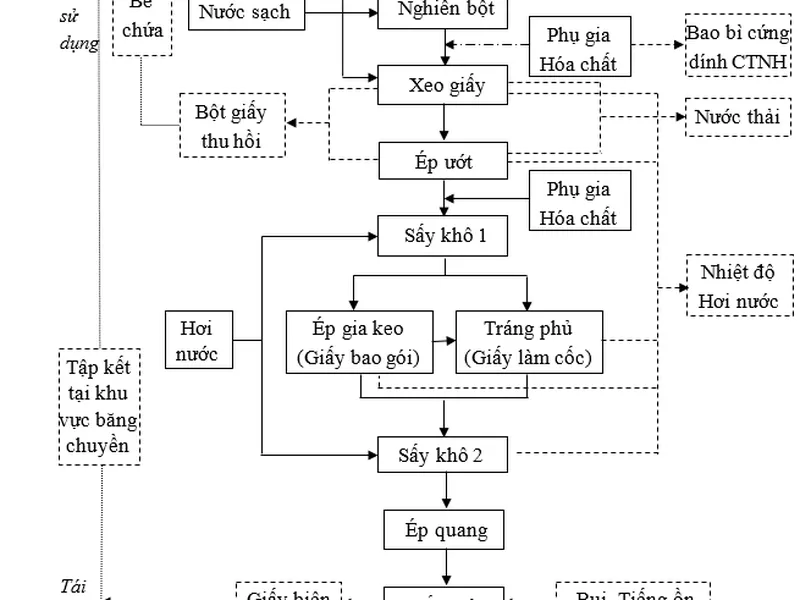

b. Quy trình sản xuất thức ăn cho thủy sản và thú cưng

Hình 1.4. Quy trình sản xuất thức ăn cho thủy sản và thú cưng

Thuyết minh quy trình:

- Nhập nguyên liệu + Tập kết + Định lượng nguyên liệu

Nguyên liệu dùng để sản xuất sản phẩm thức ăn chăn nuôi bao gồm nguyên phụ liệu dạng rắn (tấm gạo, bã nành, bắp, bột thịt, lúa mì, mì đập, cám mì, bột cá, bã cải, muối, cám gạo) và nguyên phụ liệu dạng lỏng (dầu cá, mật rỉ đường, premix). Các nguyên phụ liệu được tiếp nhận nguyên liệu từ các nhà cung cấp. Tại khâu này các nguyên liệu được kiểm tra các yếu tố cảm quan, dinh dưỡng và an toàn để thông qua chất lượng nguyên liệu. Sau đó, từng loại nguyên phụ liệu sẽ được nhập vào từng khu vực chứa riêng biệt.

- Đối với các nguyên liệu chính dạng rắn như tấm gạo, bã nành, bắp, lúa mì, mì đập, cám mì, cám gạo sẽ được định lượng nguyên liệu tự động từ lúc nguyên liệu được nhập về nhà máy ban đầu bằng xe container. Khi có đơn hàng sản xuất, nguyên liệu sẽ được định lượng tự động thông qua phần mềm máy tính đã được cài đặt.

- Đối với các phụ liệu dạng rắn như bột thịt, bột cá, bã cải, muối sẽ được đóng bao và xếp chồng trên pallet nhựa, bố trí trong khu vực kho chứa nguyên liệu. Khi có đơn hàng sản xuất, công nhân tại kho chứa liệu sẽ tiến hành xuất kho nguyên phụ liệu theo khối lượng đã được đề xuất. Các bao liệu sẽ được đưa đến hố nguyên liệu, tại đây công nhân sẽ tiến hành cân thủ công bằng tay trước khi đưa vào hố nguyên liệu và công nhân thực hiện thủ công.

- Đối với dầu cá sẽ được bơm vào các tank chứa liệu được bố trí bên ngoài nhà máy sản xuất. Khi có đơn hàng sản xuất, nguyên liệu sẽ được định lượng tự động thông qua phần mềm máy tính đã được cài đặt.

- Đối với premix (hay còn gọi là gia vị giúp khơi dậy vị giác cho động vật) sẽ được cân trong phòng cân premix. Khi có yêu cầu sản xuất, nhà máy sẽ tiến hành lập kế hoạch sản xuất theo yêu cầu và tiến hành định lượng nguyên liệu liên quan theo công thức: cân tay premix, premix từ silo sẽ được cân theo công thức quy định.

Sau khi các nguyên, phụ liệu dạng rắn được cân định lượng theo công thức quy định sẽ được tải lên bin chứa để đưa vào máy nghiền sản xuất. Đối với các nguyên, phụ liệu dạng lỏng khi đến công đoạn thực hiện sẽ được cân định lượng theo công thức quy định và đưa trực tiếp vào từng công đoạn sản xuất.

- Nghiền

Khi tập kết đủ các nguyên liệu cần thiết cho 1 mẻ theo quy định thì chuyển qua hệ thống nghiền với cấu hình lưới nghiền từ 0.6mm – 1.0mm và sàng siêu mịn với kích thước lưới từ 0.3mm – 1.0mm theo yêu cầu sản phẩm.

Nghiền lần 2 đối với thức ăn cho cá con

Từ bin chứa, nguyên liệu được sẽ được dẫn đến máy nghiền lần 2 (hay còn gọi là nghiền tinh) với cấu hình lưới nghiền 0.6mm và sàng siêu mịn 0.3mm.

- Trộn

Sau khi nghiền xong sẽ được đưa qua bồn trộn tiến hành trộn với thời gian trộn từ 360 giây – 480 giây. Đối với sản phẩm Panga thì chất lỏng theo quy định của công thức sẽ được đưa trực tiếp vào bồn trộn.

- Ép đùn

Khi trộn xong bột nghiền sẽ được đưa sang bin chứa bột nghiền và đưa vào máy ép đùn, đây là hệ thống quan trọng nhất của toàn bộ quy trình sản xuất, tại đây sản phẩm sẽ được tạo viên, kích cỡ sản phẩm có đồng nhất hay màu sắc có hạt đều do khâu này quyết định. Tùy theo kích thước viên sau ép đùn, đặc tính của từng chủng loại sản phẩm nên công suất và thông số vận hành cũng có sự khác biệt. Tuy nhiên, nhiệt độ ép đùn sẽ dao động từ 60oC - 110oC, Ampe máy chủ sẽ dao động từ 650A - 900A.

- Sấy

Sản phẩm sau ép đùn sẽ được đưa qua sấy. Hiện tại, công đoạn sấy sử dụng gas đốt tỏa nhiệt và hơi từ lò hơi để sấy với nhiệt độ từ 90oC – 135oC và hệ thống quạt hút, khi thành phẩm qua máy sấy sẽ làm giảm độ ẩm, đảm bảo độ ẩm thành phẩm ≤ 11%.

- Bọc dầu, làm nguội

Trước khi bọc dầu sẽ sàng để loại bỏ những viên có kích thước không phù hợp. Khi sàng xong sẽ đưa sang bọc dầu theo tỉ lệ công thức đã quy định. Khi bọc dầu xong sẽ được đưa qua làm nguội, nguyên liệu được hệ thống quạt hút để làm nguội và giảm độ ẩm theo đúng chất lượng yêu cầu (trong quá trình sản xuất, độ ẩm của từng khâu được nhân viên kiểm phẩm lấy mẫu kiểm tra và điều chỉnh sao cho phù hợp với yêu cầu), khí thải được quạt hút phát tán ra ngoài môi trường. Sản phẩm sau đó được đưa sang máy sàng.

- Sàng

Nguyên liệu được các thiết bị vận chuyển xuống máy sàng để sàng đi bụi và loại bỏ lần 2 những viên cám có kích thước không phù hợp. Những nguyên liệu không đạt độ mịn (không qua được lưới sàng sẽ được thu hồi và nghiền lại). Tiếp theo sản phẩm được chuyển xuống bồn thành phẩm, đến đây toàn bộ các công đoạn sản xuất thức ăn cho cá, thú cưng dạng viên đã hoàn thành.

- Đóng bao, thành phẩm

Sản phẩm được đóng gói khi qua sàng thành phẩm, cân định lượng (có thể cài đặt trong lượng tùy theo loại sản phẩm), qua khâu ép kín miệng túi nilong, máy may và chất lên pallet nhập kho thành phẩm.

>>> XEM THÊM: Báo cáo cấp giấy phép môi trường nhà máy sản xuất phân bón vi sinh, hữu cơ, vô cơ và phân bón sinh học

Công ty Cổ phần Tư vấn Đầu tư và Thiết kế Xây dựng Minh Phương là Đơn vị tư vấn có nhiều năm kinh nghiệm trong lĩnh vực thực hiện dịch vụ tư vấn hồ sơ giấy phép môi trường, ĐTM theo Luật Bảo vệ môi trường năm 2020, Nghị định số 08/2022/NĐ-CP và Thông tư số 02/2022/TT-BTNMT cho nhiều cơ sở kinh doanh, nhà máy sản xuất, khu công nghiệp.

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm