Mẫu giấy phép môi trường cho nhà máy chế biến gỗ xuất khẩu

Mẫu hồ sơ xin cấp giấy phép môi trường cho nhà máy chế biến gỗ xuất khẩu. Tư vấn thủ tục xin cấp giấy phép môi trường - Minh Phuong Corp - 0903 639 782.

Mẫu giấy phép môi trường cho nhà máy chế biến gỗ xuất khẩu

Mẫu hồ sơ xin cấp giấy phép môi trường cho nhà máy chế biến gỗ xuất khẩu. Tư vấn thủ tục xin cấp giấy phép môi trường 0903 639 782.

MỤC LỤC

CHƯƠNG I THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

2. Tên cơ sở

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

3.2. Công nghệ sản xuất của cơ sở

3.3. Sản phẩm của cơ sở

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

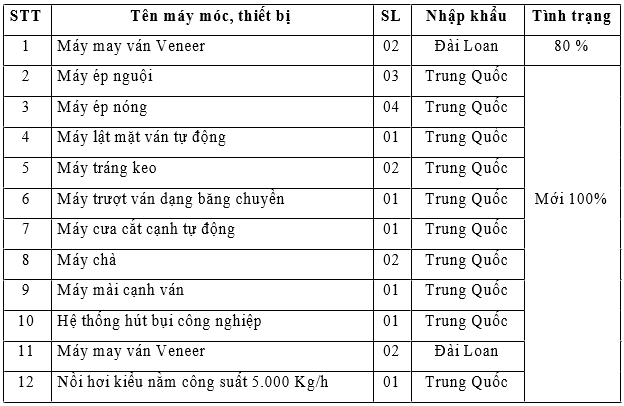

4.1. Danh mục máy móc thiết bị

4.2. Nguyên liệu, nhiên liệu, vật liệu của cơ sở

5. Các thông tin khác liên quan đến cơ sở

5.1 Các hạng mục công trình đã xây dựng

CHƯƠNG II SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường

CHƯƠNG III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

1.1 Thu gom, thoát nước mưa

1.2 Thu gom, thoát nước thải

1.3 Xử lý nước thải

2. Công trình, biện pháp xử lý bụi, khí thải

2.1 Công trình thu gom khí thải trước khi xử lý

2.2 Công trình xử lý bụi, khí thải đã được xây dựng, lắp đặt

2.3 Các biện pháp xử lý bụi, khí thải khác

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường

3.1. Chất thải rắn sinh hoạt

3.2. Chất thải sản xuất

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại

4.1. Khối lượng chất thải nguy hại phát sinh trong quá trình vận hành

4.2. Công trình lưu giữ chất thải nguy hại

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi cơ sở đi vào vận hành

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

1. Nội dung đề nghị cấp phép đối với nước thải

1.1 Nguồn phát sinh nước thải

1.2 Dòng nước thải xả vào nguồn nước tiếp nhận, nguồn tiếp nhận nước thải, vị trí xả nước thải

2. Nội dung đề nghị cấp phép đối với khí thải

CHƯƠNG V KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ

1. Kết quả quan trắc môi trường định kỳ đối với nước thải

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thả

CHƯƠNG VI CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ

1. Kế hoạch vận hành thử nghiệm công tình xử lý chất thải

1.1. Thời gian dự kiến thực hiện vận hành thử nghiệm

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, biết bị xử lý chất thải

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quyđịnh của pháp luật

2.1. Chương trình quan trắc môi trường định kỳ

2.2. Chương trình quan trắc tự động, liên tục chất thải

3. Kinh phí thực hiện quan trắc môi trường hằng năm

CHƯƠNG VII KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ

CHƯƠNG VIII CAM KẾT CỦA CHỦ CƠ SỞ

1. Cam kết về tính chính xác, trung trực của hồ sơ đề nghị cấp giấy phép môi trường

2. Cam kết việc xử lý chất thải đáp ứng các quychuẩn, tiêu chuẩn kỹ thuật về môi trường và các yêu cầu về bảo vệ môi trường khác có liên quan

DANH MỤC BẢNG BIỂU

Bảng 1.1. Danh mục máy móc, thiết bị phục vụ sản xuất

Bảng 1.2 Danh mục trang thiết bị văn phòng

Bảng 1.3: Các hạng mục công trình đã xây dựng của cơ sở

Bảng 3.1: Dự báo khối lượng chất thải sản xuất phát sinh

Bảng 3.2. Khối lượng chất thải nguy hại phát sinh

Bảng 5.1: Kết quả quan trắc môi trường định kỳ đối với nước thải sinh hoạt năm 2020

Bảng 5.2: Kết quả quan trắc môi trường định kỳ đối với nước thải sản xuất năm 2020

Bảng 5.3: Kết quả quan trắc môi trường định kỳ đối với nước thải sinh hoạt năm 2021

Bảng 5.4: Kết quả quan trắc môi trường định kỳ đối với nước thải sản xuất năm 2021

Bảng 5.5: Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải năm 2020

Bảng 5.6: Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải năm 2021

Bảng 6.1 Bảng thời gian dự kiến thực hiện vận hành thử nghiệm

Bảng 6.2. Kế hoạch đo đạc, lấy mẫu và phân tích mẫu giai đoạn vận hành ổn định của công trình

Bảng 6.4: Chương trình giám sát giai đoạn vận hành thương mại của cơ sở

DANH MỤC HÌNH

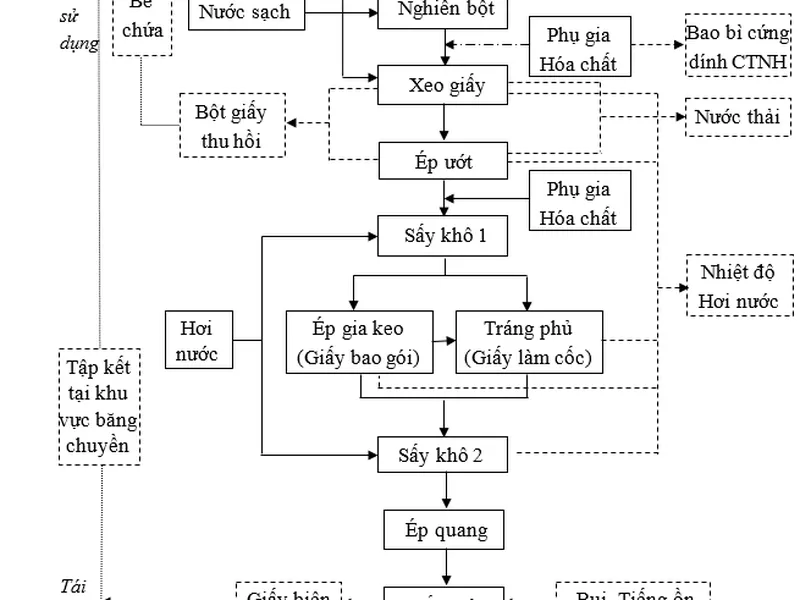

Hình 1.1: Quy trình sản xuất gỗ ván may

Hình 1.2. Quy trình sản xuất ván ép (Plywood)

Hình 3.1. Sơ đồ hệ thống thu gom, xử lý NTSH

Hình 3.2. Sơ đồ hệ thống thu gom, xử lý Nước thải từ HĐ của lò hơi

Hình 3.3. Mô hình bể tự hoại 3 ngăn.

Hình 3.4: Sơ đồ quy trình xử lý bụi, khí thải nồi hơi

Hình 3.5. Sơ đồ nguyên lý của hệ thống thông gió tự nhiên

DANH MỤC TỪ VIẾT TẮT

BTNMT Bộ Tài nguyên và Môi trường

CTNH Chất thải nguy hại

ĐTM Đánh giá tác động môi trường

HTXL Hệ thống xử lý

NĐ-CP Nghị định/Chính phủ

PCCC Phòng cháy chữa cháy

QCVN Quy chuẩn kỹ thuật quốc gia

QĐ-BYT Quyết định Bộ Y tế

QĐ-TTg Quyết định Thủ tướng chính phủ

QĐ-UBND Quyết định Ủy ban nhân dân

QH Quốc hội

TCVN Tiêu chuẩn Việt Nam

TNHH Trách nhiệm hữu hạn

TT - BTNMT Thông tư - Bộ tài nguyên môi trường

UBND Ủy ban nhân dân

Giấy phép môi trường nhà máy chế biến gỗ xuất khẩu

CHƯƠNG I THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

CÔNG TY TNHH PHÁT TRIỂN DỊCH VỤ VÀ THƯƠNG MẠI

2. Tên cơ sở:

XÂY DỰNG NHÀ MÁY CHẾ BIẾN GỖ XUẤT KHẨU

- Địa điểm cơ sở: tỉnh Lạng Sơn

- Quyết định của UBND tỉnh Lạng Sơn V/v Phê duyệt Báo cáo đánh giá tác động môi trường của dự án Xây dựng Nhà máy chế biến gỗ xuất khẩu.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật của đầu tư công): Cơ sở nhóm C với tổng mức đầu tư 46.300.000.000 đồng (Bằng chữ: Bốn mươi sáu tỷ ba trăm triệu đồng).

- Tổng diện tích sử dụng đất là 8.578 m2.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1. Công suất hoạt động của cơ sở:

Đầu tư xây dựng nhà máy với công suất 1.200 – 1.800 m3/tháng (tương đương 14.400 – 21.600 m3/năm)

3.2. Công nghệ sản xuất của cơ sở:

Quy trình sản xuất hiện tại như sau:

3.2.1. Quy trình sản xuất gỗ ván may

Hình 1.1: Quy trình sản xuất gỗ ván may - Mẫu giấy phép môi trường nhà máy sản xuất

Thuyết minh quy trình công nghệ sản xuất ván may:

Nguyên liệu đầu vào là các loại ván đã bóc sẵn và được phơi khô. Khi nhập vận chuyện vào nhà xưởng và đặt tại gian chứa riêng để thuận tiện trong việc sản xuất. Ván bóc sau nhập được phân loại, chọn lọc. Sau đó đem sang máy may, các ván bóc mỏng được ghép nối lại với nhau theo cạnh ván, liên kết các cạnh ván bằng các đường chỉ may được chạy dọc 2 bên đầu ván gỗ, giữ cho ván gỗ được cố định, tạo thành tấm có kích thước theo yêu cầu. Sau khi may các tấm ván theo kích thước phù hợp thì các tấm ván được kiểm tra lại lần cuối với mục đích bỏ lỗi bề mặt. Người công nhân sẽ kiểm tra bề mặt tấm ván và bôi keo dán những chỗ bị lỗi để hoàn thiện sản phẩm.

Đây là loại vật liệu được đặc trưng bằng khả năng của nó được thiết kế và cấu tạo cho các ứng dụng trong xây dựng hay trang trí, địa hình thẳng hay cong. Ván dán được tạo ra từ gỗ lá rộng thông thường được sử dụng cho mục đích trang trí. Ván dán được tạo ra từ gỗ lá kim (họ tùng bách) thường được sử dụng cho xây dựng và kết cấu.

1.4.2. Công nghệ sản xuất ván ép (Plywood)

Hình 1.2. Quy trình sản xuất ván ép (Plywood)

Mẫu giấy phép môi trường cho nhà máy chế biến gỗ xuất khẩu. Thuyết minh quy trình công nghệ sản xuất ván ép (Plywood) cho nhà máy chế biến gỗ xuất khẩu.

Nguyên liệu đầu vào nhập về là các tấm ván bóc được lạng mỏng từ gỗ tròn bằng máy bóc chuyên dụng và đã được phơi khô. Sau khi nhập về được đưa vào nhà xưởng đặt tại gian chứa riêng để thuận tiện trong việc sản xuất. Trong thời gian nhập vào nhà xưởng, nguyên liệu sẽ được công nhân phân loại thủ công thành các phẩm cấp A, B và C để sẵn sàng phục vụ cho công đoạn vào máy may tiếp theo.

Sau đó đem sang máy may, các ván bóc mỏng được ghép nối lại với nhau theo cạnh ván, liên kết các cạnh ván bằng các đường chỉ may được chạy dọc 2 bên đầu ván gỗ, giữ cho ván gỗ được cố định, tạo thành tấm có kích thước theo yêu cầu. Sau khi may xong thì chuyển sang công đoạn lăn keo. Dự án máy lăn keo tự động, máy có chức năng phủ keo lên bề mặt ván bóc, loại keo sử dụng là keo EO là loại keo đạt chuẩn có lượng Fomandehyde < 0,005% không ảnh hưởng đến sức khỏe con người. Công nhân sẽ tiến hành đưa các ván đã may qua máy lăn keo sau đó chồng xếp từng lớp ván bóc vuông góc lên nhau tạo thành ván cốt. Độ dày mỏng của ván cốt phụ thuộc vào nhu cầu của khách hàng, nếu dày thì xếp nhiều lớp, mỏng thì xếp ít lớp.

Để tăng độ kết dính giữa các lớp ván bóc và độ phẳng bề mặt ván cốt sau khi được chồng xếp sẽ trải qua quá trình ép sơ bộ (ép nguội). Tại công đoạn này Dự án sử dụng máy ép cơ học, công nhân sẽ đưa ván cốt đặt vào máy máy ép nguội, máy ép nguội sẽ tác dụng lực ép mạnh đồng đều lên hai bề mặt trên và bề mặt dưới của ván cốt, sau khi ép nguội các lớp ván có thể bị xê lệch không còn vuông các cạnh, công nhân sẽ tiến hành hiệu chỉnh lại các cạnh ván.

Sau đó chuyển sang công đoạn ép nóng (đây là khâu quan trọng nhất, ảnh hưởng trực tiếp đến chất lượng của ván ép), Dự án sử dụng Nồi hơi đốt bằng củi để tạo ra luồng hơi có nhiệt độ cao, luồng hơi này sẽ đi theo đường ống dẫn hơi nóng đi vào máy ép nóng (máy ép nóng có kết cấu chi tiết như sau: máy gồm các thanh ép rỗng, đường ống dẫn hơi nóng sẽ dẫn hơi nóng từ Nồi hơi đi vào thanh ép rỗng (thanh ép rỗng nóng lên nhanh chóng). Khi đặt ván cốt vào giữa hai thanh ép rỗng, dưới tác động của hơi nóng trong thanh ép rỗng thì lớp keo kết dính giữa các lớp ván bóc sẽ nóng lên, phân bố trài đều trên bề mặt ván bóc đồng thời dưới tác động của lực ép lớn lên đến 15 kgs/cm2 các lớp ván sẽ liên kết chặt chẽ đặc khít với nhau. Sau một thời gian hơi nóng giảm nhiệt độ tạo thành nước và theo đường ống dẫn ra tank chứa, nước tank chứa được tuần hoàn về Nồi hơi để tiếp sử dụng tạo hơi nóng cho máy ép, đây là quá trình ép nóng hoàn toàn kín.

Sau khi ép nóng hoàn chỉnh sẽ sử dụng quạt gió đểlàm nguội tấm ván trong khoảng thời gian 5 phút sẽ chuyển sang công đoạn Bả. Bả gồm bột mì và keo trộn lại theo tỷ lệ, công nhân sử dụng bột bả tại các mắt, vết xước trên bề mặt ván nhằm che đi những điểm xấu trên ván. Sau đó, ván cốt được chà nhám bề mặt để tạo độ nhám, tăng độ nhẵn, mịn của bề mặt ván, Dự án sử dụng máy chà nhám công nghiệp tự động cho công đoạn này.

Sau khi chà mặt xong, công nhân tiến hành công đoạn dán mặt. Sử dụng ván mặt siêu mỏng phủ lên bề mặt của ván cốt. Đây là lớp ván trang trí tạo ra giá trị thẩm mỹ cho các tấm ván ép. Ván ép thành phẩm đạt tiêu chuẩn chất lượng sẽ được đai kiện lại và xuất bán.

3.3. Sản phẩm của cơ sở:

Sản phẩm của cơ sở là Ván ép. Ván ép 1.200 – 1.800 m3/tháng (tương đương 14.400 – 21.600 m3/năm).

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1. Danh mục máy móc thiết bị:

Danh mục thiết bị phục vụ sản xuất đầu tư mới được thể hiện qua các bảng sau: Bảng 1.1. Danh mục máy móc, thiết bị phục vụ sản xuất

Quy định mới về giấy phép môi trường | Tư vấn giấy phép môi trường - Minh Phuong Corp

4.2. Nguyên liệu, nhiên liệu, vật liệu của cơ sở :

- Về nhu cầu nguyên liệu: Giai đoạn nâng công suất, mở rộng nhà xưởng nhà máy hoạt động với quy mô công suất là 14.400 – 21.600 m3/năm. Nguyên liệu cần sử dụng thể hiện tại bảng sau:

+ Gỗ ván nguyên liệu:

Nhà máy sử dụng nguyên liệu đầu vào chình là ván bóc mỏng đã được sấy khô theo đúng quy cạnh. Tùy vào từng loại gỗ mà định mức tiêu hao nguyên liệu ván bóc khác nhau, theo số liệu thống kê thực tế từ các dự án tương tự: gỗ bạch đàn khoảng 1m3 ván bóc được 1m3 ván ép; gỗ keo 1,2m3 ván bóc được 1m3 ván ép. Vậy định mức tiêu hao nguyên liệu trung bình là 1,1 m3 gỗ ván bóc/m3 thành phẩm.

Trọng lượng trung bình 1 m3 gỗ ván bóc đầu vào khoảng 850kg/m3 = 0,85 tấn/m3. Công suất của nhà máy là 21.600 m3 Sản phẩm/nămthì tổng khối lượng ván bóc sử dụng là:

21.600 x 1,1 = 23.760 m3/năm = 20.196 tấn/năm. + Keo dán:

Loại keo sử dụng cho Dự án là keo EO là loại keo đạt chuẩn có lượng Fomandehyde <0,005% không ảnh hưởng tới sức khỏe con người. Keo EO có thành phần gốc Formaldehit (HCHO), đạm ((NH2)2CO, Melamine (C3H6N6), Polyvinyl alcohol (C2H4O), Acid fomic (HCOOH), Dung dịch amoni (NH4OH 20-25%) và chất phụ gia free aldehyde (RHCO). Keo EO đạt chuẩn có hàm lượng formaldehyde chỉ 0,005% nhằm giúp đảm bảo an toàn cho sức khỏe người sử dụng. Để xác nhận loại keo này đạt chuẩn EO thì đơn vị cung cấp keo đã đưa mẫu cho các phòng LAB test đạt kết quả HCHO và đã được chứng nhận keo đạt tiêu chuẩn quốc tế EO, keo có hàm lượng formaldehyde dưới 0,005% và không phải chất thải nguy hại.

Định mức sử dụng keo ép gỗ là 50kg/1 m3 sản phẩm.

Công suất của nhà máy là 21.600 m3 Sản phẩm/năm thì tổng khối lượng keo nguyên liệu nhà máy sử dụng là:

21.600 x 0,05 ≈ 1.080 tấn/năm.

+ Bột mỳ:

Bột mì (phụ gia keo) định mức sử dụng 10 kg/1m3 sản phẩm.

Công suất của nhà máy là 21.600 m3 Sản phẩm/năm thì tổng khối lượng keo nguyên liệu nhà máy sử dụng là:

21.600 x 0,01 ≈ 216 tấn/năm.

- Nhiên liệu cho nồi hơi

Công ty đầu tư lắp đặt 01 Nồi hơi cấp nhiệt công suất 5.000 kg/h, áp suất làm việc 10KG/cm2 hay 1 giờ sản xuất ra 5 tấn hơi. Để phục vụ cấp nhiệt cho sản xuất ván ép Công ty sử dụng nhiên ván vụn, ván thải,.. (được Công ty tái sử dụng từ chất thải trong công đoạn sản xuất) với nhu cầu: 1,52 tấn/ngày để cung cấp cho Nồi hơi (định mức tiêu thụ nhiên liệu gỗ của Nồi hơi là 190 kg gỗ củi/1 giờ).

- Nhu cầu sử dụng nguyên liệu cho HTXL khí thải :

Vôi sống CaO hòa tan trong nước tạo thành dung dịch Ca(OH)2 để xử lý khi thải và hơi hữu cơ phát sinh từ quá trình sản xuất. Ước tính khối lượng sử dụng 20kg/tháng.

* Nhu cầu sử dụng điện:

Để bảo đảm nhu cầu điện cho sản xuất và tiêu dùng của toàn Nhà máy chế biến gỗ xuất khẩu, cơ sở sử dụng nguồn điện từ trạm biến áp có công suất 560KVA.. Hệ thống nguồn cung cấp mạch động lực sẽ được thiết kế ngầm, có hệ thống Aptomat bảo vệ an toàn. Dự án sử dụng nguồn điện của ngành điện tỉnh Lạng Sơn.

* Nhu cầu sử dụng nước:

Nguồn nước cấp phục vụ cho hoạt động của dự án là nguồn nước giếng khoan. - Đối với nước sinh hoạt:

Trong thời gian tới, công ty mở rộng nhà xưởng, nâng công suất, lượng công nhân viên làm việc cho toàn bộ dự án dự kiến là 70 người. Theo TCXDVN 33:2006 Cấp nước – Mạng lưới đường ống và công trình tiêu chuẩn thiết kế, khu vực thực hện dự án có định mức cấp nước khoảng 120 lít/người/ngày. Lượng nước cấp cho giai đoạn này dự kiến là:

70 người x 120 lít/ngày = 8.400 lít/ngày = 8,4 m3/ngày - Đối với nước sản xuất:

Trong quá trình sản xuất gỗ ván ép của Công ty sử dụng nước giếng khoan cho hoạt động của Nồi hơi nhưng lượng nước này được tuần hoàn sử dụng lại và không xả thải ra ngoài môi trường. Phần lớn nhu cầu nước của Dự án được sử dụng chủ yếu phục vụ sinh hoạt (nước sạch) của công nhân viên cũng như để đảm bảo yêu cầu PCCC (nước giếng khoan).

+ Đối với nước dùng cho Nồi hơi, Công ty sử dụng nước giếng khoan với nhu cầu 5 m3 nước/nồi hơi, lượng nước này sẽ được tuần hoàn, tái sử dụng, lượng nước thiếu hụt (do bốc hơi) sẽ được bổ sung liên tục hàng ngày. Định kỳ 1 lần/năm sẽ tiến hành thuê đơn vị có chức năng đến thay thế toàn bộ lượng nước tuần hoàn do nhiễm bẩn.

Xem thêm: Mẫu giấy phép môi trường dự án nhà máy sản xuất linh kiện điện tử

Minh Phương Corp là Đơn vị

- Tư vấn lập dự án xin chủ trương

- Tư vấn dự án đầu tư

- Tư vấn lập dự án kêu gọi đầu tư

- Lập và đánh giá sơ bộ ĐTM cho dự án

- Thiết kế quy hoạch chi tiết tỷ lệ 1/500

- Thi công Dự án Khoan ngầm

- Viết Hồ sơ Môi trường.

+ Báo cáo Công tác bảo vệ Môi trường.

+ Báo cáo Đánh giá tác động Môi trường ĐTM.

MỌI CHI TIẾT XIN LIÊN HỆ: 0903 649 782

Hoặc gửi về email: nguyenthanhmp156@gmail.com

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm