Mẫu giấy phép môi trường cho nhà máy sản xuất giày

Giấy phép môi trường do cơ quan nhà nước có thẩm quyền cấp phép cho tổ chức, cá nhân được quyền thực hiện một số hoạt động liên quan đến môi trường. Đơn vị tư vấn xin cấp giấy phép môi trường theo Nghị định 08/2022/NĐ-CP Luật Bảo vệ môi trường.

Mẫu giấy phép môi trường cho nhà máy sản xuất giày

Giấy phép môi trường do cơ quan nhà nước có thẩm quyền cấp phép cho tổ chức, cá nhân được quyền thực hiện một số hoạt động liên quan đến môi trường. Đơn vị tư vấn xin cấp giấy phép môi trường theo Nghị định 08/2022/NĐ-CP Luật Bảo vệ môi trường.

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT

DANH MỤC CÁC BẢNG

DANH MỤC CÁC HÌNH VẼ

Mẫu báo cáo đề xuất cấpgiấy phép môi trường cho dự án xây dựng nhà máy sản xuất giày.

CHƯƠNG I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

1.2. Tên dự án đầu tư

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất của dự án đầu tư

1.3.2. Công nghệ sản xuất của dự án đầu tư

1.3.3. Sản phẩm của dự án đầu tư

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1. Nguyên, phụ liệu, hóa chất sử dụng

1.4.2. Nhu cầu sử dụng nước

1.4.3. Nhu cầu sử dụng điện, nhiên liệu

1.5. Các thông tin khác liên quan đến dự án đầu tư

CHƯƠNG II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường Quốc gia, quy hoạch tỉnh, phân vùng môi trường

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường

CHƯƠNG III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

3.1.1. Hệ thống thu gom, thoát nước mưa

3.1.2. Hệ thống thu gom, thoát nước thải

3.1.3. Xử lý nước thải

3.2. Công trình, biện pháp xử lý bụi, khí thải

3.2.1. Công trình xử lý bụi, khí thải khu vực sản xuất

3.2.2. Mô tả các biện pháp xử lý bụi, khí thải khác

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành

3.7. Công trình, biện pháp bảo vệ môi trường khác

3.8. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi

3.9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có): Không có.

3.10. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

4.1. Nội dung đề nghị cấp phép đối với nước thải

4.1.1. Nguồn phát sinh nước thải

4.1.2. Lưu lượng xả nước thải tối đa

4.1.3. Dòng nước thải

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải

4.1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải

4.2. Nội dung đề nghị cấp phép đối với khí thải

4.2.1. Nguồn phát sinh khí thải

4.2.2. Lưu lượng xả khí thải tối đa

4.2.2.3. Dòng khí thải

4.2.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải

4.2.2.5. Vị trí, phương thức xả khí thải

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: Không có.

4.4. Nôi dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại

4.5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất

CHƯƠNG V KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án

5.1.1. Thời gian dự kiến vận hành thử nghiệm

5.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải

5.1.3. Tổ chức, đơn vị quan trắc, đo đạc, lấy và phân tích mẫu

5.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.

5.2.1. Chương trình quan trắc môi trường định kỳ

5.2.2. Chương trình quan trắc tự động, liên tục chất thải

5.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm

CHƯƠNG VI CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ

DANH MỤC CÁC HÌNH VẼ

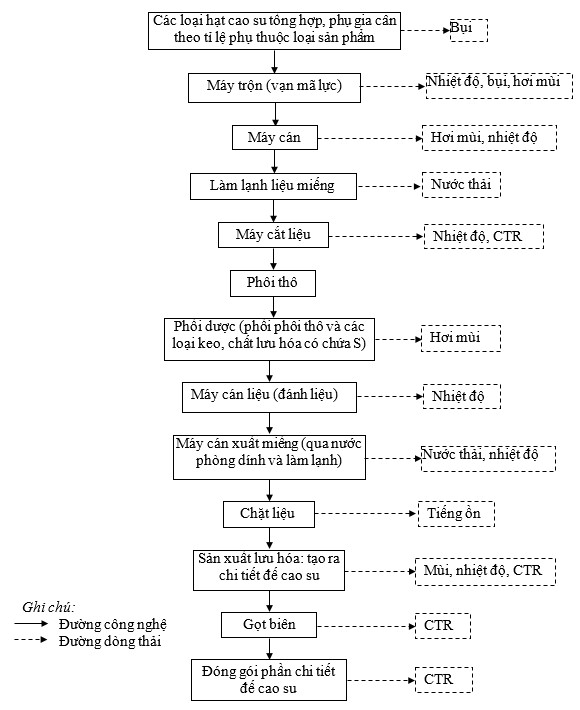

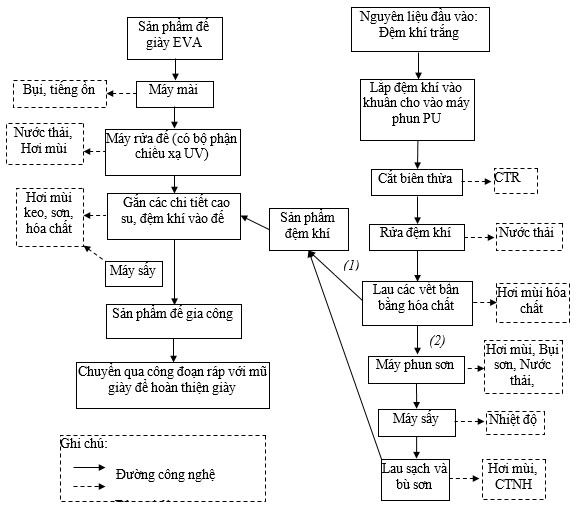

Hình 1. 1. Quy trình sản xuất đế EVA

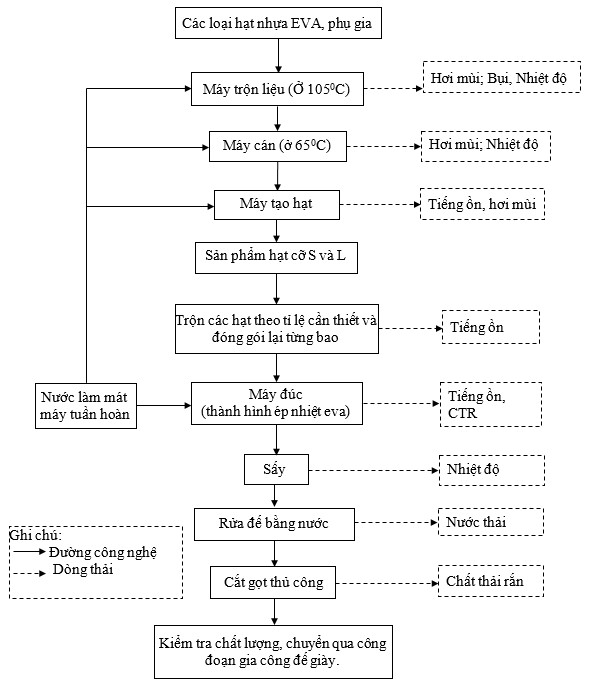

Hình 1. 2. Quy trình sản xuất các chi tiết đế cao su

Hình 1. 3. Quy trình gia công đế giày, đệm khí

Hình 1. 4. Quy trình sản xuất giày thành phẩm

Hình 3. 1. Sơ đồ thu gom và thoát nước mưa chảy tràn

Hình 3. 2. Sơ đồ thu gom và thoát nước thải

Hình 3. 3. Nguyên lý hoạt động của bể tự hoại

Hình 3. 4. Hình ảnh bể tách dầu mỡ

Hình 3. 5. Quy trình công nghệ xử lý nước thải công suất 360m3/ngày.đêm

Hình 3. 6. Sơ đồ hệ thống thu gom và xử lý hơi mùi bằng than hoạt tính

Hình 3. 7. Sơ đồ hệ thống XLKT khu vực may mặt giày, gia công đế

Hình 3. 8. Sơ đồ hệ thống XLKT trong xưởng khu vực thành hình

Hình 3. 9. Sơ đồ hệ thống XLKT khu vực máy cắt laser

Hình 3. 10. Sơ đồ hệ thống XLKT khu vực máy vạn mã lực

Hình 3. 8. Quạt hút gió công nghiệp

Hình 3. 9. Sơ đồ thu gom và xử lý chất thải rắn

Mẫu giấy phép môi trường nhà máy sản xuất giày gồm những gì:

CHƯƠNG I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

- Tên Chủ dự án: Công ty TNHH

- Địa chỉ:

- Người đại diện theo pháp luật của chủ dự án đầu tư:

- Chức vụ: Giám Đốc

- Điện thoại: E-mail:

- Giấy chứng nhận đăng ký đầu tư mã số 9886812288 cấp lần đầu ngày 28/12/2015, thay đổi lần thứ nhất ngày 20/10/2017 của Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp cho Công ty về dự án đầu tư “Xây dựng nhà máy sản xuất giày”.

1.2. Tên dự án đầu tư

- Tên dự án: “Xây dựng nhà máy sản xuất giày”

- Địa điểm thực hiện dự án đầu tư: tỉnh Nam Định.

- Công ty TNHH Golden Victory Việt Nam đã được Sở Xây dựng cấp Giấy phép xây dựng số 10/GPXD ngày 23/01/2017 cho công trình thuộc dự án “Nhà máy sản xuất giày”.

- Thông tin chung về quá trình triển khai thực hiện Dự án:

Công ty TNHH là Công ty hoạt động trong lĩnh vực sản xuất giày dép đã được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký doanh nghiệp với mã số doanh nghiệp 0601097067 cấp lần đầu ngày 29/12/2015, thay đổi lần thứ hai ngày 31/03/2017.

Năm 2015, Công ty TNHH tiến hành thực hiện dự án đầu tư “Xây dựng Nhà máy sản xuất giày” (hay còn gọi là Nhà máy 1) trên diện tích 92.852,4m2 tại thôn Đông Kỳ, xã Nghĩa Minh, huyện Nghĩa Hưng với công suất 3 triệu sản phẩm/năm. Dự án được Ủy ban nhân dân tỉnh Nam Định phê duyệt báo cáo ĐTM tại Quyết định số 1198/QĐ-UBND ngày 09/6/2016.

Cuối năm 2017, Công ty thực hiện nâng công suất dự án từ 3 triệu sản phẩm/năm lên 8 triệu sản phẩm/năm với lượng cán bộ công nhân viên là 6.000 người và được Ủy ban nhân dân tỉnh Nam Định phê duyệt báo cáo ĐTM tại Quyết định số 439/QĐ-UBND ngày 27/02/2018, được Sở Tài nguyên và Môi trường xác nhận hoàn thành công trình bảo vệ môi trường giai đoạn phân kỳ đầu tư của dự án: “Xây dựng nhà máy sản xuất giày” tại giấy xác nhận số 571/XN-STNMT ngày 18/3/2019.

Trong quá trình triển khai vận hành Nhà máy, để phù hợp với tình hình sản xuất thực tế, Công ty đã điều chỉnh, thay đổi một số nội dung, hạng mục so với báo cáo ĐTM đã được phê duyệt của dự án như lắp đặt bổ sung hệ thống xử lý khí thải, nâng cấp trạm xử lý nước thải từ 280m3 lên 360m3, chuyển việc lưu giữ chất thải rắn công nghiệp và CTNH từ Nhà máy 1 sang Nhà máy 2 của công ty (nằm tiếp giáp với Nhà máy 1 về phía Bắc). Những thay đổi này đã được Công ty gửi văn bản báo cáo đến Sở Tài nguyên và Môi trường tỉnh Nam Định, UBND tỉnh Nam Định và nhận được sự đồng ý tại các văn bản số 846/UBND-VP3 ngày 11/10/2019 của UBND tỉnh Nam Định về việc thay đổi nội dung thực hiện so với báo cáo ĐTM đã được phê duyệt; văn bản số 3972/STNMT-CCMT của Sở Tài nguyên và Môi trường về việc nâng cấp cải tạo hệ thống xử lý nước thải dự án “Xây dựng nhà máy sản xuất giày” của Công ty TNHH Golden Victory Việt Nam.

Năm 2021, Công ty tiếp tục điều chỉnh, thay đổi, bổ sung một số hạng mục công trình chính, công trình bảo vệ môi trường như sau: Chuyển toàn bộ chuyền in lụa từ xưởng X2 của Nhà máy 1 sang xưởng X10 của Nhà máy 2; Di chuyển 08 hệ thống xử lý (tương ứng với 08 ống phóng không nên Nhà máy 1 chỉ còn lại 26 ống phóng không tương ứng với 26 hệ thống xử lý khí thải). Mặt khác, công ty nhận thấy do khoảng cách giữa các khu vực phát sinh hơi mùi, khí thải là khá xa gây khó khăn trong quá trình thu gom. Vì vậy, Công ty lắp đặt bổ sung thêm 34 hệ thống xử lý khí thải, tăng số lượng hệ thống thu gom xử lý của nhà máy lên 60 hệ thống (mỗi hệ thống sẽ được lắp đặt đáp ứng thu gom cho 1 khu vực với khoảng cách các điểm phát sinh hơi mùi khí thải nhất định). Những thay đổi này, Công ty đã lập lại báo cáo đánh giá tác động môi trường và đã được UBND tỉnh Nam Định phê duyệt tại Quyết định số 2766/QĐ-UBND ngày 17/12/2021.

Hiện nay, Công ty đang hoạt động với số lượng CBCNV là 5.500 người và công suất hiện tại đạt khoảng 6 triệu sản phẩm/năm. Trong thời gian tới, Công ty sẽ tiếp tục tuyển dụng thêm 500 công nhân và tăng công suất sản xuất đạt thiết kế là 8 triệu sản phẩm/năm.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): dự án nhóm A.

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất của dự án đầu tư

Dự án hoạt động trong lĩnh vực sản xuất giày xuất khẩu với công suất 8 triệu sản phẩm/năm và số lượng công nhân là 6.000 người.

1.3.2. Công nghệ sản xuất của dự án đầu tư

Do đặc thù của ngành sản xuất giày da (phải trải qua nhiều công đoạn) nên quy trình công nghệ sản xuất của Công ty được thiết kế theo mô hình sản xuất khép kín, khoa học, đặc biệt các khâu sản xuất có mối liên hệ chặt chẽ với nhau, quá trình sản xuất giày toàn bộ các máy móc sử dụng điện để vận hành, với các quy trình sản xuất sau:

Hình 1. 1. Quy trình sản xuất đế EVA

* Thuyết minh quy trình sản xuất:

- Nguyên liệu đầu vào bao gồm các loại hạt nhựa EVA (viết tắt loại vật liệu hạt nhựa Ethylene Vinyl Acetate Copolymer) và phụ gia được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng. Nguyên liệu được đưa vào máy trộn liệu để trộn đều và làm nóng chảy hỗn hợp nguyên liệu ở nhiệt độ 1050C, và chuyển qua máy cán để cán mỏng, trước khi đưa qua máy tạo hạt EVA. Sản phẩm hạt được tạo thành có các cỡ hạt L và S khác nhau và được đưa vào đóng bao, lưu kho sản xuất.

- Sản phẩm hạt EVA được đưa vào máy trộn hỗn hợp theo tỷ lệ hạt khác nhau của từng loại sản phẩm sau đó đưa vào máy đúc đế. Các hạt có kích thước khác nhau khi đưa vào máy đúc đế dựa trên các thông số kỹ thuật của máy như nhiệt độ, thời gian nóng chảy,.. để tạo nên độ xốp, tính đàn hồi nhất định theo yêu cầu chất lượng của khách hàng.Tại máy đúc đế thời gian hóa rắn khoảng 1 phút, sau khi thành hình sản phẩm được lấy ra khỏi khuôn đế giày, sau mỗi lần lấy đế giày ra khỏi khuôn, công nhân vận hành sẽ xịt một lớp chất chống dính khuôn W-3005E vừa đủ lên mặt trong của khuôn để dễ dàng cho lần tách đế ra khỏi khuôn tiếp theo.

Đế giày sau khi lấy ra khỏi khuôn được đưa qua máy sấy để ổn định hình dáng, kích thước (thời gian sấy khoảng 45-50 phút) và chuyển qua máy rửa bằng nước sạch với áp lực cao ở nhiệt độ 500C. Cuối cùng đế eva được gọt bỏ thủ công những phần biên thừa, kiểm tra và chuyển qua công đoạn gia công đế giày.

Hình 1. 2. Quy trình sản xuất các chi tiết đế cao su

- Nguyên liệu đầu vào bao gồm (hạt cao su tổng hợp, và các loại chất phụ gia như chất tăng hoạt – ZC185, chất xúc tác ZnO 80, chất chống oxi hóa BHT, keo,..) được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng. Nguyên liệu được công nhân đưa vào máy trộn để trộn đều và làm nóng chảy hỗn hợp nguyên liệu (nhiệt độ nóng chảy từ 110-125oC), và chuyển qua máy cán để cán mỏng nguyên liệu với độ dầy và kích thước nhất định. Sau đó được chuyển qua máng làm lạnh bằng nước sạch để làm nguội sau đó tiếp tục chuyển qua máy cắt liệu, liệu sau khi cắt và ổn định hình dáng kích thước tạo thành các phôi thô.

- Phối dược: phôi thô được kết hợp với các loại keo, chất lưu hóa – lưu huỳnh, hỗn hợp được phối dược trong máy nhào nhựa cao su để làm nóng chảy trộn đều hỗn hợp sau đó đưa qua máy cán liệu để cán mỏng hỗn hợp ở nhiệt độ 75oC và chuyển qua máy cán xuất miếng.

Tại máy xuất miếng sẽ chặt (cắt) thành các tấm cao su có kích thước khác nhau tùy theo đơn hàng và lần lượt chuyển qua bể chứa dung dịch chất chống dính và nước làm mát – nước sạch (để các miếng liệu đông lại và không bị dính vào nhau).

Các miếng cao su sau đó được chuyển qua máy cắt để cắt thành các chi tiết nhỏ theo kích thước phôi thô của chi tiết đế và đưa vào máy lưu hóa. Quá trình sản xuất lưu hóa diễn ra ở 1500C (quá trình lưu hóa làm cho các chi tiết cao su trở nên đàn hồi hơn, khó bị xé rách và bền hơn).

Tại máy lưu hóa cao su, chi tiết cao su đã cắt được đặt vào từng lòng khuôn, hệ thống nén đóng khuôn lại làm cho hỗn hợp chảy nhão và thâm nhập vào toàn bộ các góc của lòng khuôn và diễn ra quá trình lưu hóa trong thời gian 10 phút với việc sử dụng chất có chứa lưu huỳnh làm chất lưu hóa.

Quá trình lưu hóa xong sản phẩm được lấy ra, sau đó chi tiết cao su mới lại tiếp tục bỏ vào khuôn.

Sau khi kiểm tra chất lượng đạt yêu cầu các phần chi tiết đế cao su sẽ được chuyển qua gọt biên để tạo ra sản phẩm cuối cùng là các chi tiết đế cao su. Sau đó chuyển qua công đoạn gia công đế giày.

Hình 1. 3. Quy trình gia công đế giày, đệm khí

* Thuyết minh quy trình gia công đệm khí, đế giày:

- Gia công đệm khí: nguyên liệu đầu vào là đệm khí trắng được lắp vào khuôn để tiến hành phun sơn.

Lắp khuôn: lắp đệm khí vào khuôn mục đích để cố định đệm khí không bị dịch chuyển trong quá trình phun PU.

Sau khi phun PU xong sẽ có các phần biên thừa, công nhân sẽ tiến hành cắt các phần biên thừa do phun PU. Sau đó đệm khí được rửa bằng nước sạch sau đó tiến hành làm sạch bề mặt bằng hóa chất (nước thuốc WC300AM – một loại nước dùng để làm sạch các vết bẩn).

Tùy yêu cầu của đơn hàng, đệm khí sẽ được sơn hoặc không sơn. Đối với các đơn hàng yêu cầu sơn thì sau khi rửa và làm sạch, đệm khí được tiếp tục đưa vào máy phun sơn và chuyển qua máy sấy để làm khô. Những vết bẩn hoặc sơn bị lỗi sẽ được công nhân dùng hóa chất xử lý để lau sạch và sơn bù.

Sản phẩm đệm khí chuyển qua công đoạn gia công đế để tiến hành ráp với các phần khác (đế eva, chi tiết đế cao su) của đế giày.

- Gia công đế giày: bao gồm mài những chi tiết thừa, làm nhám đế và rửa sạch bụi bẩn ở đế. Quá trình mài, chà nhám đế giày được thực hiện tại máy mài hút bụi tự động. Đế giày sau khi mài những chi tiết thừa và làm nhám được đưa qua máy rửa đế để làm sạch bụi mài, chất bẩn bằng hơi nước (sử dụng nước pha chất làm sạch BIOGENIC 110M) ở nhiệt độ 45-500C. Sau đó chuyển qua máy chiếu xạ UV sử dụng năng lượng điện để chuyển đổi sang tia UV, và máy sấy khô. Đế giày qua máy chiếu xạ UV có tác dụng gia tăng lực đàn hồi cho đế giày, giúp đế giày thẩm thấu tốt hơn các chất kết dính khi thực hiện quét keo và chất xử lý để ráp các sản phẩm vào với nhau. Do đó khi gắn các chi tiết của đế giày với nhau sẽ liên kết với nhau chặt chẽ hơn.

Các bộ phận chiếu xạ của máy đều nằm ở bên trong máy có các lớp kính và vỏ máy bao quanh. Đối với công nhân viên làm việc tại khu vực máy được đào tạo kỹ năng công việc trước khi thực hiện để đảm bảo an toàn khi thao tác với máy và theo hướng dẫn của nhà sản xuất nên hầu như máy chiếu xạ UV không ảnh hưởng tới người xung quanh.

Đế giày qua máy chiếu xạ được chuyển sang công đoạn lắp ráp các chi tiết đế cao su và đệm khí vào đế. Quá trình ráp chi tiết cao su, đêm khí sử dụng keo làm chất kết dính sau đó đưa qua máy sấy để sấy khô keo trong vòng 5 phút. Sản phẩm đế sau khi kiểm tra chất lượng sẽ chuyển qua bộ phận lắp ráp hoàn thiện sản phẩm.

Quá trình sơn đệm khí: tùy theo đơn đặt hàng đệm khí sẽ có các màu sắc khác nhau, với những phần đệm khí cần bổ sung sơn được thực hiện bằng máy phun sơn cầm tay, quá trình phun sơn được thực hiện trong buồng phun sơn để thuận tiện cho việc thu hồi và xử lý bụi sơn phát sinh.

Đệm khí sau phun sơn xong được tháo khuân, đưa qua máy sấy để làm khô lớp sơn trên bề mặt và kiểm tra làm sạch những vết sơn thừa và quét bổ sung phần thiếu hụt sơn và chuyển qua máy phun PU. Máy phun PU là một thiết bị kín, vận hành tự động vì vậy không phát sinh hơi mùi khí thải.

Xem thêm: Mẫu giấy phép môi trường cho nhà máy sản xuất đồ chơi trẻ em

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm