Báo cáo đề xuất cấp giấy phép môi trường của Nhà máy chế biến tinh bột mì khô

Báo cáo đề xuất cấp giấy phép môi trường của Nhà máy chế biến tinh bột mì khô. Công suất hoạt động của cơ sở là sản xuất tinh bột mì khô 31.200 tấn sản phẩm/năm

MỤC LỤC

MỤC LỤC ..................................................i

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ..............................1

1.1. Tên chủ cơ sở........................................................1

1.2. Tên cơ sở..................................................................................1

1.2.1. Tên cơ sở:..............................................................................1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................................3

1.3.2. Công nghệ sản xuất của cơ sở:........................................................4

1.3.3. Sản phẩm của cơ sở: ..................................................................13

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng,

hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...................13

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng...............................................................13

1.4.2. Nhu cầu sử dụng và nguồn cung cấp điện...............................................................14

1.4.3. Nhu cầu sử dụng và nguồn cung cấp nước..............................................................14

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI MÔI TRƯỜNG...........................................................20

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia,

quy hoạch tỉnh, phân vùng môi trường...............................20

2.2. Sự phù hợp của cơ sở với khả năng chịu tải của môi trường tiếp nhận chất thải.......20

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH,

BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ............................23

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.............................23

1.1. Thu gom, thoát nước mưa...........................................................................................23

1.2. Thu gom, thoát nước thải............................................................................................24

1.2.2.Công trình thoát nước thải sau xử lý và điểm xả nước thải......................................25

1.3. Xử lý nước thải ...........................................................................................................25

2.1. Hệ thống thu gom và thoát khí thải: ...........................................................................34

2.3. Biện pháp giảm thiểu bụi, khí thải từ các phương tiện giao thông.............................36

3.2. Công trình, biện pháp giảm thiểu chất thải rắn công nghiệp thông thường ...............37

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại (CTNH) .................................38

6.1. Phòng ngừa, ứng phó sự cố môi trường đối với nước thải:........................................41

6.1.1. Kiểm soát, hạn chế và khắc phục sự cố tại hệ thống xử lý nước thải......................41

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG ....................54

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..........................58

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...........61

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG

ĐỐI VỚI CƠ SỞ.......................................................................66

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ................................................67

PHỤ LỤC BÁO CÁO......................................................68

CHƯƠNG I.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

- Tên chủ cơ sở: Công ty TNHH MTV Chế biến nông sản .......

- Địa chỉ trụ sở chính: .........., xã Tân Lập, huyện Hàm Thuận Nam, tỉnh Bình Thuận, Việt Nam

- Người đại diện theo pháp luật của chủ cơ sở: ........ - Điện thoại: .......

- Giấy chứng nhận đăng ký doang nghiệp Công ty trách nhiệm hữu hạn một thành viên với mã số ........, đăng ký lần đầu ngày 14 tháng 08 năm 2000, thay đổi lần thứ 7 ngày 29 tháng 05 năm 2017 do Phòng đăng ký kinh doanh thuộc Sở kế hoạch và đầu tư tỉnh Bình Thuận cấp.

- Giấy chứng nhận đầu tư cấp lần đầu số ........... ngày 23/04/2013 và thay đổi lần thứ nhất ngày 26/12/2017 của UBND tỉnh cấp

1.2. Tên cơ sở

1.2.1. Tên cơ sở:

NHÀ MÁY CHẾ BIẾN TINH BỘT MÌ KHÔ

1.2.2. Địa điểm thực hiện:

Nhà máy chế biến tinh bột mì khô được xây dựng tại .........., huyện Hàm Thuận Nam, tỉnh Bình Thuận với tổng diện tích 83.454 m2. Ranh giới tiếp giáp của nhà máy như sau:

- Phía Đông: Giáp đất sản xuất của dân và sông Phan

- Phía Tây: Giáp đất sản xuất của dân và khu dân cư (cách cơ sở khoảng 300m về hướng Tây có khoảng 10 - 12 hộ gia đình sinh sống)

- Phía Nam: Giáp Quốc lộ 1A, đối diện bên kia đường là các hộ dân sinh sống, cách tường cơ sở khoảng 100m.

- Phía Bắc: Giáp sông Phan và đất sản xuất của dân.

Khu đất Cơ sở được xác định bởi mốc tọa độ (hệ tọa độ VN 2000 khu vực Bình Thuận, kinh tuyến trục 108o30’, múi chiếu 3o). Cụ thể như sau:

Hình 1: Vị trí nhà máy (trên bản đồ google earth)

1.2.3. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của nhà máy:

Từ khi hoạt động đến nay, Nhà máy đã được cấp các loại giấy phép có liên quan đến môi trường như sau:

- Quyết định số 2638/QĐ-UBND ngày 28/10/2013 về việc phê duyệt báo cáo đánh giá tác động môi trường của Nhà máy chế biến tinh bột mì khô tại ......., huyện Hàm Thuận Nam; Quyết định 3131/QĐ-UBND ngày 31/11/20218 về việc điều chỉnh tên chủ dự án tại Quyết định số 2638/QĐ-UBND ngày 15/10/2013 của UBND tỉnh; Công văn số 4865/UBND-KT ngày 13/11/2018 của UBND tỉnh Bình Thuận về chấp thuận thay đổi một số nội dung trong báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến tinh bột mì khô ...... tại ........, xã Tân Lập, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

- Giấy xác nhận số 24/GXN –STNMT ngày 24/12/2014 của Sở Tài nguyên và môi trường về việc xác nhận đã thực hiện các công trình các công trình, biện pháp bảo vệ môi trường.

- Giấy phép xả thải vào nguồn nước số 2160/GP-UBND ngày 23/08/2018 của Ủy ban nhân dân tỉnh Bình Thuận cấp cho Cơ sở. Tuy nhiên, thực tế nước thải sau xử lý đạt quy chuẩn được đưa ra 02 hồ chứa chứa dự phòng, có lót bạt HDPE, chóng thấm có tổng dung tích là 57.000 m3 (trong đó: hồ 1 có dung tích 22.000 m3, hồ 2 có dung tích 35.000 m3), không thải ra môi trường nước mặt. Tại hồ chứa nước dự phòng được bơm lại hồ chứa nước thô để tiếp tục xử lý cấp II trước khi tái sử dụng vào dây chuyền sản xuất. Ngoài ra, Cơ sở xây thêm hồ chứa bùn thải, có dung tích 12.000 m3 để chứa bùn dư trước khi đưa về hệ thống máy ép bùn. Việc này được Sở Tài nguyên và Môi trường xác nhận tại Công văn số 89/STNMT-CCBVMT ngày 11/01/2021.

- Sổ đăng ký chủ nguồn thải chất thải nguy hại Mã số QLCTNH: 60.000057.T ngày 06/10/2017 của Sở Tài nguyên và Môi trường tỉnh Bình Thuận.

1.2.4. Quy mô của nhà máy:

- Quy mô cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Cơ sở có tổng vốn đầu tư 50 tỷ đồng thuộc lĩnh vực công nghiệp. Theo quy định tại khoản 3, điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư dưới 60 tỷ đồng thuộc dự án Nhóm C.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1. Công suất của cơ sở:

Công suất hoạt động của cơ sở là sản xuất tinh bột mì khô 31.200 tấn sản phẩm/năm (hoạt động 10 tháng/năm, từ tháng 10 năm trước đến tháng 07 năm sau) tương đương 120 tấn sản phẩm/ngày.

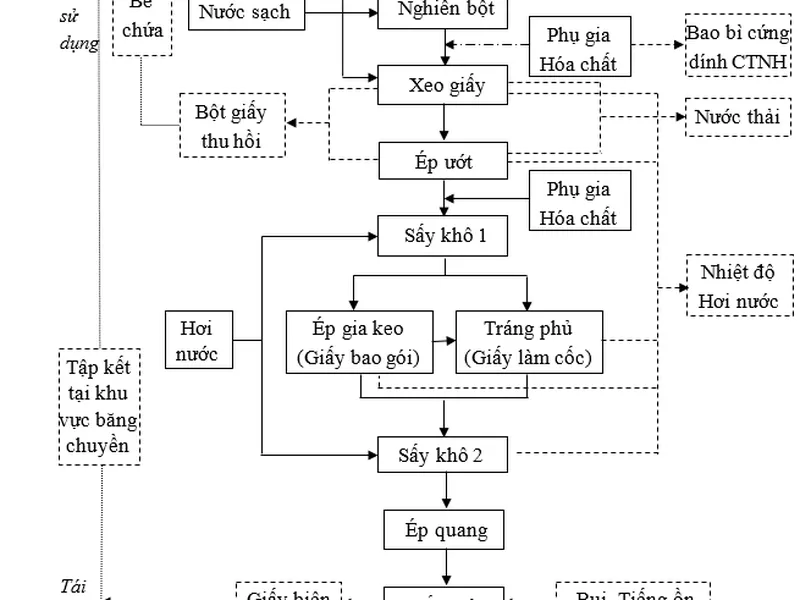

1.3.2. Công nghệ sản xuất của cơ sở:

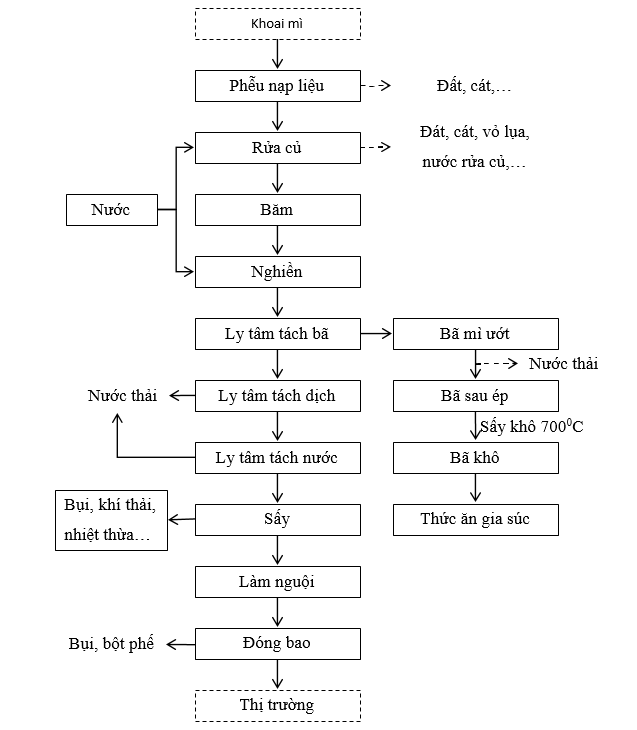

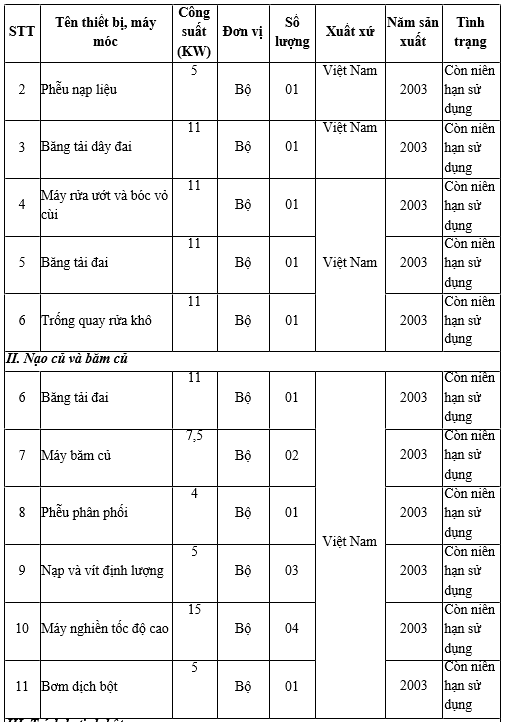

Cơ sở sử dụng công nghệ tiên tiến tách nhanh mủ (hay còn gọi là acid xyanua – HCN-) có trong củ khoai mì bằng các máy quay ly tâm. Cơ sở không sử dụng hóa chất cho sản xuất chế biến tinh bột mì. Sơ đồ dây chuyền công nghệ chế biến khoai mì và sấy bã mì cụ thể như sau:

Thuyết minh sơ đồ công nghệ:

Quy trình công nghệ chế biến tinh bột khoai mì và sấy bã mì được thực hiện qua những công đoạn sau:

- Cơ sở mua nguyên liệu từ Đức Linh, Tánh Linh, Hàm Tân,… được vận chuyển từ cánh đồng về Cơ sở. Khâu thu mua của Cơ sở bố trí cân xe và cân mẫu nhằm xác định trọng lượng khoai mì cùng hàm lượng tinh bột làm Cơ sở để định giá thành mua bán.

- Xe vận chuyển sau khi qua cân sẽ tập kết tại bãi chứa nguyên liệu, sau đó khoai mì sẽ được xe xúc đưa vào phiễu nạp nguyên liệu. Phía dưới phiễu nạp liệu có bố trí bàn gắn có tác dụng đưa củ từ phiễu rơi xuống băng tải nâng, băng tải nâng sẽ có nhiệm vụ chuyển khoai mì lên trống quay hình trụ bắt đầu công đoạn rửa khô. Dọc theo băng tải có bố trí công nhân theo dõi và loại bỏ những củ bị thối rễ cây to không thể qua sàn được cùng các vật lạ nguy hiểm cho sự hoạt động của máy băm, nghiền, … Tại trống quay các tạp chất như: đất, cát,… rơi xuống và thoát ra ngoài qua các khe trên tang trống bố trí dọc theo chiều dài của trống quay (đây chính là công đoạn rửa khô).

- Củ mì tại đầu cuối trống quay sẽ thoát ra ngoài nhờ các cánh hướng dòng được bố trí theo chu vi của thoát và rơi xuống máng rửa củ, máng này được chia làm 3 ngăn, 2 ngăn chứa nước để củ mì có thể ngâm hoàn toàn trong nước còn ngăn cuối được đục lỗ để thoát nước ra ngoài (ngăn làm ráo củ). Đây là công đoạn rửa ướt và bóc vỏ lụa được thực hiện nhờ một trục quay bố trí dọc theo chiều dài của máng, trên đó có gắn nhiều cánh khuấy có tác dụng vừa trộn củ trong máng vừa bóc vỏ lụa nhờ sự ma sát và đầy đủ tới trước rồi chuyển vào máy cắt khúc.

- Máy cắt khúc thuộc dạng máy nghiền dao. Sau khi qua công đoạn tách vỏ lụa và rửa, củ được chuyển tới 02 máy cắt khúc có tác dụng băm nhỏ củ mì làm nguyên liệu đầu vào cho công đoạn nghiền.

- Công đoạn nghiền gồm có 04 máy nghiền trục có kết cấu gồm 2 trục nghiền hình trụ bề mặt dạng răng cưa quay với tốc độ cao và một trục nạp liệu, nhờ trục nạp liệu mà nguyên liệu chảy vào trục nghiền chảy theo lớp có độ dài ổn định đem lại sự ổn định và chất lượng cao cho sự hoạt động của máy nghiền cùng sản phẩm đầu ra. Máy nghiền có tác dụng phá vỡ sự liên kết của các tế bào chứa tinh bột, cho sản phẩm đầu ra là hỗn hợp bột – bã lỏng có kích thước hạt rất nhỏ. Kế tiếp hỗn hợp này được gom vào thùng chứa rồi pha loãng bằng nước thu được từ công đoạn ép bã rồi bơm tới công đoạn ly tâm tách bã.

- Công đoạn ly tâm tách bã gồm 25 máy bố trí thành 5 hàng mỗi hàng 4 máy. Đây là loại máy ly tâm theo dạng lượt, vận hành theo nguyên tắc kết hợp vừa rửa vừa trượt. Nhờ lực ly tâm mà các tạp chất nặng như xơ, vỏ sẽ trượt theo bề mặt trống quay phân loại hình nón và đi ra ngoài phía đáy lớn, đồng thời bột được rửa thoát ra ngoài qua lớp lọc. Sau công đoạn ly tâm tách bã sản phẩm thu được dưới 2 dạng: dạng xác và dạng tinh bột mì thô.

- Dạng xác sẽ được tải tới máy ép để tách bớt nước ra sau đó chuyển qua sấy khô. Trong buồng sấy bã khoai mì được trải đều trên mặt băng tải và di chuyển trong buồng sấy với thời gian 1h30 phút. Không khí được quạt thổi vào bộ trao đổi nhiệt nhiệt độ lò

sấy bã khoảng 70oC. Bã mì sau khi sấy khô bán cho ngành sản xuất thức ăn gia súc. Nước sau khi ép được tuần hoàn trở lại công đoạn ly tâm tách bã để tiết kiệm nước và tận thu tinh bột còn sót lại trong dịch sau khi tách.

- Dạng sữa bột thô tập kết trong thùng chứa sẽ được bơm thông qua bộ lọc quay và cyclon tách cát tới máy ly tâm tách dịch cao tốc, dịch chứa mủ acid HCN sẽ ảnh hưởng đến độ trắng của tinh bột nên được tách ra khỏi hỗn hợp rồi thải ra ngoài còn phần sữa bột tinh khiết được chuyển đến máy ly tâm tách nước. Dịch sau khi tách sẽ được đưa về hầm Biogas 1 của hệ thống xử lý nước thải tập trung để xử lý trước khi thải ra môi trường.

- Phần sữa bột tiếp tục được chuyển qua máy ly tâm vắt với tốc độ cao, nước bị tách ra khỏi tinh bột và đi ra ngoài, phần tinh bột nằm lại trên mặt lưới lọc có độ ẩm 50% -55% sẽ được dao gạt xuống băng tải. Băng tải có nhiệm vụ thu tinh bột từ các máy ly tâm về hệ thống băng tải lớn hơn từ đây bột mì được đóng bao vận chuyển cung cấp cho Cơ sở sản xuất bột ngọt của Cơ sở Ajinomoto Việt Nam hoặc Cơ sở Cổ phần Hữu hạn Vedan Việt Nam.

Cơ sở nhận thấy việc chế biến tinh bột ướt còn nhiều khuyết điểm như giá thành tiêu thụ thấp, khó bảo quản, thời gian bảo quản ngắn. Do vậy, Cơ sở quyết định đầu tư thêm dây chuyền sấy khô tinh bột tận dụng khí gas sinh ra từ các bể Biogas trong quá trình xử lý nước thải làm tác nhân sấy để sản xuất tinh bột khô nhằm chủ động hơn nữa sản phẩm sau khi sản xuất nhằm mở rộng đối tượng tinh bột mì khô.

- Theo đó bột mì sau khi qua công đoạn ly tâm vắt tách nước đạt độ ẩm 50% đến 55% sẽ được cấp vào ống sấy nhờ vít tải nhập liệu. Không khí do quạt thổi qua lò gia nhiệt không khí, tác nhân sấy (không khí nóng từ quá trình đốt khí gas sinh ra từ hệ thống Biogas) được gia nhiệt đến nhiệt độ cần thiết rồi thổi vào ống sấy. Với vận tốc cao của dòng tác nhân sấy, tinh bột bị cuốn theo dòng tác nhân sấy chuyển động từ dưới lên và được sấy khô. Phía trên ống sấy, tinh bột được thổi vào bộ phận giảm tốc độ dòng và phân loại theo độ ẩm, các hạt tinh bột còn ẩm nặng hơn sẽ rơi vào ống thứ nhất và hoàn lưu trở lại thiết bị sấy, các tinh bột khô thì rơi vào cyclon lắng để tách ra khỏi dòng không khí. Nhiệt độ sấy cho phép từ 100 – 150oC. Vận tốc dòng tác nhân khoảng 10 – 20 m/s. Tiếp theo phần bột khô được đưa tới các cyclon làm nguội với tác nhân là không khí tự nhiên. Sau khi làm nguội ta thu được tinh bột mì có độ ẩm cân bằng 13%-14% được đóng bao lưu trữ và đưa đi tiêu thụ.

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

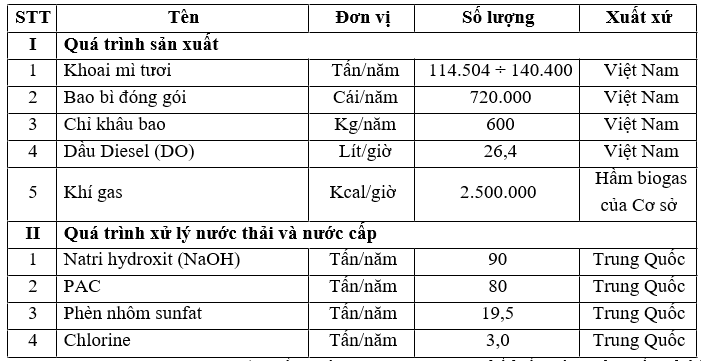

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng

a). Nhu cầu sử dụng

Nhu cầu sử dụng nguyên nhiên liệu và hóa chất của Cơ sở được thể hiện ở bảng sau của báo cáo.

Bảng 4: Tổng hợp nhu cầu nguyên, nhiên liệu

b). Nguồn cung cấp:

Nguyên liệu là khoai mi tươi được chủ Cơ sở thu mua trên địa bàn tỉnh Bình Thuận và các tỉnh lận cận

- Nguyên liệu khác được chủ Cơ sở thu mua ở địa bàn tỉnh Bình Thuận. - Hóa chất được chủ Cơ sở thu mua ở địa bàn thành phố Hồ Chí Minh

1.4.2. Nhu cầu sử dụng và nguồn cung cấp điện a). Nguồn cung cấp

Nguồn điện cung cấp cho Cơ sở được lấy từ Công ty Điện Lực tỉnh Bình Thuận. Hiện nay Cơ sơ đã hạ trạm biến áp quy mô công suất 1.000 KVA để phục vụ nhu của sản xuất và sinh hoạt

Ngoài ra,Cơ sở đã trang bị máy phát điện dự phòng công suất 550KVA để cung cấp điện cho hoạt động làm việc của bộ phận văn phòng khi có sự cố về điện (hoạt động sản xuất ngừng khi có sự cố về điện).

b). Nhu cầu sử dụng:

Lượng điện năng tiêu thụ cho các mục đích sau:

- Sử dụng để vận hành máy móc, thiết bị phục vụ sản xuất - Sinh hoạt công nhân viên (thắp sáng, quạt máy, ….)

Dựa vào hóa đơn điện của Cơ sở qua các năm cho thấy nhu cầu điện cần thiết cho hoạt động của cơ sở là 5.400.000 KWh/năm.

1.4.3. Nhu cầu sử dụng và nguồn cung cấp nước

a). Nhu cầu sử dụng nước:

- Nước dùng để sản xuất: Định mức nhu cầu sử dụng nước sản xuất bột mì thực tế hiện nay khoảng 10,5m3/tấn sản phẩm, với công suất hoạt động của Cơ sở là 120 tấn sản phẩm/ngày, thì nhu cầu sử dụng nước trong quá trình sản xuất bột mì là 120 tấn sản phẩm/ngày x 10,5 m3/tấn sản phẩm = 1.260 m3/ngày.

- Nước sinh hoạt: Định mức sử dụng nước của công nhân được là: 45 lít/người/ca (Tiêu chuẩn 33:2006 của Bộ Xây dựng). Mỗi ngày nhà máy có 3 ca sản xuất, mỗi ca có trung bình 85 công nhân làm việc. Vậy nhu cầu sử dụng nước sinh hoạt cho công nhân là: Q = 85 người/ca x 3 ca/ ngày x 45 lít/người/ca = 11.475 lít/ngày ≈ 12 m3/ngày.

- Nước PCCC: Giả sử thời gian diễn ra một đám cháy là 03 giờ và chỉ có 01 đám cháy. Theo mục 5.2, bảng 11 của QCVN 06:2021/BXD - quy chuẩn kỹ thuật quốc gia về an toàn cháy cho nhà và công trình thì:

+ Tiêu chuẩn cấp nước chữa cháy: 2,50 l/s/vòi phun. + Số vòi phun hoạt là 01 vòi.

Vậy, tổng lượng nước sử dụng cho một đám cháy là 2,5 lít/giây x 3 giờ x 3.600 x 01 vòi = 27.000 lít = 27m3.

Như vậy, tổng nhu cầu sử dụng nước của Cơ sở vào thời điểm cao nhất là 1.272 m3/ngày.đêm (chưa bao gồm nước dùng để PCCC).

b). Nguồn cung cấp nước:

Nguồn cung cấp nước dùng cho mục đích sản xuất của Cơ sở được lấy từ 02 nguồn như sau:

- Nguồn số 01: nguồn nước mặt tại sông Phan được UBND tỉnh Bình Thuận cấp giấy phép khai thác, sử dụng nước mặt (gia hạn lần 1) tại Giấy phép số 2771/GP-UBND ngày 28/12/2022. Theo đó, cho phép Công ty khai thác nước mặt với mục đích phục vụ nhu cầu chế biến tinh bột mỳ khô; Vị trí công trình khai thác như sau: Trạm bơm 1: Vị trí cửa lấy nước từ bờ sông Phan: X = 1.199.228; Y = 424.324, Vị trí giếng thu nước đặt bơm: X = 1.199.208; Y = 424.319; Trạm bơm 2: Vị trí đặt máy bơm hút nước từ bờ Sông Phan: X = 1.199.203; Y = 424.684. Tổng lưu lượng xin phép 1.500 m3/ngày đêm

- Nguồn số 02: Nước dùng cho mục đích sản xuất được lấy từ nguồn nước thải sau khi xử lý qua 02 cấp (cấp 1 và cấp 2) sau đó lưu giữ tại 02 hồ chứa nước (hồ 1 có dung tích 22.000 m3, hồ 2 có dung tích 35.000 m3).

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường của cơ sở Nhà máy sản xuất phân bón hữu cơ và vô cơ

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm