Báo cáo đề xuất cấp GPMT của dự án nhà máy chế biến thức ăn chăn nuôi

Báo cáo đề xuất cấp GPMT của dự án nhà máy chế biến thức ăn chăn nuôi sản xuất, chế biến thức ăn chăn nuôi 3.000.000 tấn sản phẩm/năm.

MỤC LỤC

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện,

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, ......................................22

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...........................................................22

2.1. Sự phù hợp của cơ sở đối với quy hoạch bảo vệ môi trường quốc gia, quy hoạch

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường...........................23

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải......................25

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường...........................41

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường...............................................45

3.7. Các nội dung thay đổi so với báo cáo đánh giá tác động môi trường đã được phê

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.........................................49

4.4. Nội dung đề nghị cấp phép đối với chất thải công nghiệp thông thường...............53

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............................................56

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ ...............................59

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án....................59

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật...............................60

VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ ..........................................................62

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ ....................................................................63

GPMT dự án, GPMT dự án nhà máy, GPMT nhà máy chế biến thức ăn chăn nuôi

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở:

CÔNGTYCỔPHẦNMAVINAUSTFEED

- Địa chỉ văn phòng: Thị tứ Bô Thời, xã Hồng Tiến, huyện Khoái Châu, tỉnh Hưng Yên.

- Người đại diện theo pháp luật: ........ –Chức danh: Giám đốc.

- Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp: .................do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Hưng Yên đăng ký lần đầu ngày 03/12/2004, đăng ký thay đổi lần thứ 19 ngày 13/9/2022.

- Quyết định chủ trương đầu tư số 121/QĐ-UBND ngày 29/9/2015 của UBND tỉnh Hưng Yên cấp cho Công ty Cổ phần .

- Quyết định số 962/QĐ-UBND ngày 16/4/2018 của UBND tỉnh Hưng Yên về việc điều chỉnh một số nội sung tại Quyết định chủ trương đầu tư số 121/QĐ-UBND ngày 29/9/2015 của UBND tỉnh.

1.2. Tên cơ sở:

-Têncơsở:CôngtyCổ phần

- Địa điểm thực hiện dự án: Dự án được thực hiện trên khu đất có diện tích 15.000m2 thuộc thị trấn Lương Bằng, huyện Kim Động, tỉnh Hưng Yên (theo Hợp đồng thuê đất số 160/HĐ-TĐ ngày 05/10/2018 giữa Sở Tài nguyên và Môi trường tỉnh Hưng Yên và Công ty Cổ phần ).

- Vị trí tiếp giáp của khu đất như sau:

+ Phía Bắc tiếp giáp Công ty Cổ phần dầu thực vật ;

+ Phía Tây tiếp giáp quốc lộ 39A;

+ Phía Nam tiếp giáp đất nông nghiệp;

+ Phía Đông giáp Công ty Cổ phần dầu thực vật

- Quyết định số 220/QĐ-STNMT ngày 29/7/2013 của Sở Tài nguyên và môi trường về việc phê duyệt đề án bảo vệ môi trường chi tiết của dự án “Nhà máy sản xuất, chế biến thức ăn chăn nuôi” của Công ty TNHH , địa chỉ thuộc thị trấn Lương Bằng, huyện Kim Động, tỉnh Hưng Yên.

- Thông báo số 46/TB-STNMT ngày25/4/2016 của Sở Tài nguyên và môi trường tỉnh Hưng Yên về việc thực hiện các công trình, biện pháp bảo vệ môi trường theo đề án BVMT chi tiết của “Nhà máy sản xuất, chế biến thức ăn chăn nuôi”.

- Sổ đăng ký chủ nguồn thải chất thải nguy hại (mã số QLCTNH: 33. 000162.T) cấp lần thứ nhất ngày 30/12/2010 do Sở Tài nguyên và Môi trường cấp cho Công ty TNHH .

- Giấy phép xây dựng số 16/GPXD-SXD ngày 09/3/2018 của Sở Xây dựng tỉnh Hưng Yên cấp cho Công ty Cổ phần...

- Giấy chứng nhận thẩm duyệt thiết kế về phòng cháy và chữa cháy số 257/TD-PCCC ngày 20/11/2017 do Phòng Cảnh sát PCCC&CNCH cấp.

- Quy mô của dự án đầu tư: Nhà máy sản xuất, chế biến thức ăn chăn nuôi có tổng mức đầu tư là 150.000.000.000VNĐ, thuộc nhóm B theo quy định tại Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019 và thuộc Dự án nhóm II (quy định tại điểm b, khoản 4, Điều 28 Luật Bảo vệ môi trường) không thuộc loại hình dự án sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1. Công suất hoạt động của cơ sở:

- Quy mô công suất hoạt động theo quyết định phê duyệt đề án bảo vệ môi trường chi tiết số 220/QĐ-STNMT ngày 29/7/2013 của dự án nhà máy sản xuất, chế biến thức ăn chăn nuôi của Công ty TNHH ......: sản xuất, chế biến thức ăn chăn nuôi 3.000.000 tấn sản phẩm/năm

- Quy mô công suất hoạt động của cơ sở theo Quyết định số 962/QĐ-UBND ngày 16/4/2018 của UBND tỉnh Hưng Yên cấp cho Nhà máy là: Sản xuất, chế biến thức ăn gia súc, gia cầm: 100.000 tấn/năm và sản xuất thức ăn thủy - hải sản là 72.000 tấn/năm.

- Quymô về diện tích đất sử dụng: 15.000 m2 tại thị trấn Lương Bằng, huyện Kim Động, tỉnh Hưng Yên (theo Hợp đồng thuê đất số 160/HĐ-TĐ ngày 05/10/2018 giữa Sở Tài nguyên và Môi trường tỉnh Hưng Yên và Công ty Cổ phần ).

1.3.2. Công nghệ sản xuất của cơ sở:

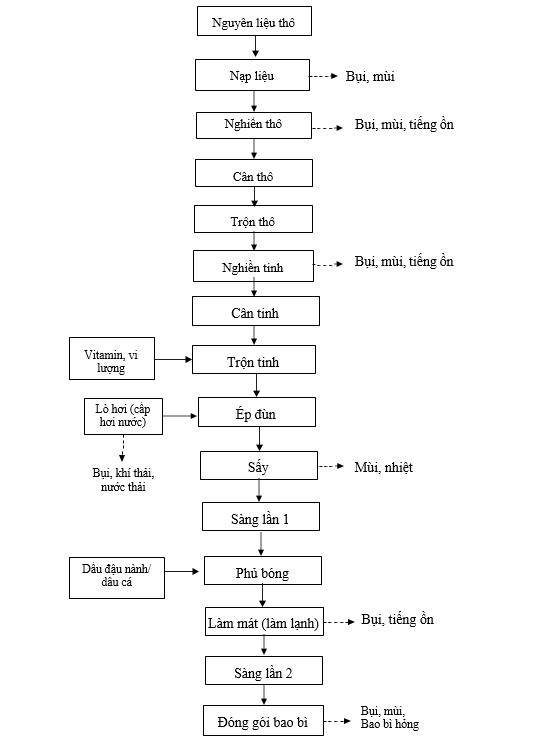

a. Quy trình công nghệ sản xuất thức ăn thủy sản

Thuyết minh quy trình sản xuất

- Bước 1: Nhập liệu

Nguyên liệu thô Công ty sử dụng để sản xuất bao gồm: Ngô, hạt mì, khô đậu, khô cọ, cám mì ... được kiểm tra trước khi nhập kho để đảm bảo đáp ứng được các tiêu chuẩn. Nguyên liệu không đáp ứng được tiêu chuẩn chất lượng sẽ trả lại cho đơn vị cung cấp nguyên liệu.

- Bước 2: Nạp nguyên liệu:

Toàn bộ nguyên liệu đạt yêu cầu sẽ được nạp vào bin chứa để chuẩn bị cho các công đoạn tiếp theo.

Tại các cửa nạp liệu có trang bị hệ thống chụp hút, cùng quạt hút, túi lọc tay áo nhằm thu lại lượng bụi phát sinh trong quá trình nạp liệu

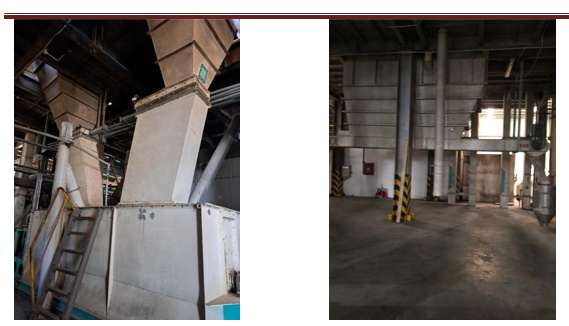

Hình ảnh cửa nạp liệu

- Bước 3: Nghiền thô (nghiền lần 1)

Nguyên liệu thô được nạp vào bin và được vận chuyển vào máy nghiền thông qua hệ thống gàu tải, vít tải. Hệ thống máy nghiền thực hiện trong thiết bị kín để giảm thiểu tối đa việc thất thoát bột nguyên liệu, đồng thời giảm lượng bụi phát tán ra môi trường. Nguyên liệu sau khi được nghiền lần 1 có kích thước đạt yêu cầu được đưa lên bin chứa riêng biệt trước khi sang công đoạn cân. Tại công đoạn này có lắp đặt quạt hút, túi lọc tayáo nhằm thu lại tối đa lượng bụi trong quá trình nghiền giúp giảm bụi ra ngoài môi trường và tránh thất thoát nguyên liệu. Nhà máy đầu tư 02 hệ thống nghiền thô với công suất máy như nhau đảm bảo duy trình ổn định công suất hoạt động của nhà máy, khi 1 máy hỏng hoặc sửa chữa máy còn lại vẫn hoạt động bình thường.

GPMT dự án, GPMT dự án nhà máy, GPMT nhà máy chế biến thức ăn chăn nuôi

Máy nghiền thô kết hợp cùng thiết bị lọc bụi tay áo

Bước 4: Cân thô

Tại công đoạn cân, công thức sản xuất được cài đặt vào hệ thống phần mềm trên máy, hệ thống cân thực hiện cân tự động tất cả nguyên liệu theo công thức với độ chính xác cao. Nguyên liệu được xả từ các bin chứa theo đường ống đi xuống buồng cân. Quá trình được thực hiện trong thiết bị kín nên không phát sinh bụi, mùi ra ngoài môi trường

Bước 5: Trộn thô

Sau khi tất cả nguyên liệu được cân theo đúng công thức các thành phần sẽ được đưa vào buồng trộn, thiết bị buồng trộn thực hiện trộn tự động theo thời gian cài đặt nhằm trộn đều các loại nguyên liệu với nhau. Quá trình trộn được thực hiện trong thiết bị kín nên không phát sinh bụi ra ngoài môi trường.

Thiết bị trộn thô

- Bước 6: Nghiền tinh (nghiền lần 2)

Toàn bộ nguyên liệu thô sau khi được trộn đều sẽ được chuyển sang công đoạn nghiền tinh. Mục đích công đoạn này để giảm kích thước bột nguyên liệu thành dạng bột mịn và siêu mịn đảm bảo cho công đoạn ép đùn. Quá trình nghiền tinh có lắp đặt quạt hút, túi lọc tay áo nhằm thu lại tối đa lượng bụi trong quá trình nghiền giúp giảm bụi ra ngoài môi trường và tránh thất thoát nguyên liệu. Nhà máy đầu tư 02 máy nghiền tinh nhằm mục đích duy trì ổn định hoạt động của dự án, khi 1 máy gặp sự cố cần sửa chữa máy còn lại vẫn hoạt động bình thường.

Máy nghiền kết hợp cùng thiết bị lọc bụi tay áo

Bước 7: Cân tinh

Tại công đoạn này nguyên liệu tinh được cân tự động theo khối lượng cài đặt, khi đủ khối lượng thiết bị tự động ngắt cân lưu dữ liệu báo cáo và chuyển nguyên liệu đã cân qua công đoạn trộn tinh.

Bước 8: Trộn tinh:

Các loại nguyên liệu bổ sung, các chất vi lượng đã được trộn sẵn thành Premix và chất phụ gia (acid amin, vitamin, khoáng chất, phụ gia ...) được đóng thành từng bao nhỏ và và được bổ sung trực tiếp vào buồng trộn qua cửa đổ mix. Nhà máy không tiến hành sản xuất các loại bột mix mà nhập thành phẩm đã trộn sẵn để phục vụ sản xuất.

Sau khi toàn bộ nguyên liệu đã có đầy đủ trong khoang trộn, thiết bị trộn thực hiện trộn tự động theo thời gian được cài đặt.

Bước 9: Ép đùn

Sản phẩm sau khi trộn tinh theo công thức được đưa vào máy ép đùn. Công đoạn này là công đoạn tạo hình cho sản phẩm, tuỳ theo yêu cầu của sản phẩm mà sử dụng các khuôn ép có đường kính khác nhau. Trước khi vào đến khuôn ép, hỗn hợp được chuyển qua bin chứa và được đưa đến hệ thống trộn hơi, ủ hơi. Hơi nước và nước được cấp vào khoang trộn nhão tuỳ theo công thức thiết kế sản phẩm để đảm bảo nguyên liệu được chín hoàn toàn và có độ nở tốt khi đi qua khuôn ép đùn. Hỗn hợp dẻo tạo thành có độ ẩm từ 25-30% được đưa vào máy ép đùn bằng vít tải để đùn ra sản phẩm cám viên. Đặc trưng của công nghệ ép đùn này sẽ tạo ra những viên cám có thể nổi trên mặt nước

- Bước 10: Sấy:

- Bước 13: Làm mát (làm lạnh)

Là công đoạn giảm nhiệt độ và độ ẩm trong sản phẩm, yêu cầu sản phẩm đi qua thiết bị làm mát phải có nhiệt độ tương đương với nhiệt độ môi trường và có độ ẩm dưới 14% (giúp sản phẩm được bảo quản tốt trong điều kiện môi trường bình thường). Sản phẩm được làm nguội bằng không khí tự nhiên đi qua máy nhờ hệ thống quạt hút gió. Khi quạt chạy sẽ tạo nên một luồng không khí lưu thông từ dưới đáy thùng khoang làm nguội lên trên và thoát ra bên ngoài theo ống dẫn. Nhờ luồng gió tạo ra sản phẩm sẽ được làm mát và khô. Khí thoát ra ngoài được đi qua hệ thống cyclon để giữ lại bụi, khí thoát ra ngoài chỉ bao gồm không khí và hơi nước.

- Bước 14: Sàng lần 2

Sản phẩm sau khi làm mát sẽ được chuyển qua hệ thống sàng lần 2 để loại bỏ hết vụn bột và các hạt bị vỡ gãy giúp sản phẩm đạt tiêu chuẩn trước khi chuyển sang công đoạn kiểm tra và đóng gói

- Bước 15: Kiểm tra, đóng gói

Sản phẩm sau khi sàng lần 2 được chuyển vào bin chứa thành phẩm, sau khi có kết quả kiểm tra chất lượng đạt tiêu chuẩn sản phẩm sẽ được cân tự động và đóng bao theo khối lượng in trên bao bì.

>>> XEM THÊM: Hồ sơ xin cấp giấy phép môi trường của dự án nhà máy chế biến thức ăn chăn nuôi thủy sản

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm