Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy đường công xuất 2.500 tấn/ngày

Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy đường mở rộng nâng công suất nhà máy từ 1.800 tấn mía/ngày lên 2.500 tấn mía/ngày.

MỤC LỤC

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ......................................................................5

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân

2. Sựphù hợp củacơsởđối vớikhảnăngchịutảicủamôitrường..........................................22

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO

VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.............................................26

1. Công trình, biệnphápthoátnướcmưa,thugomvàxử lýnước thải.....................................26

1.1. Thu gom, thoát nướcmưa..........................................................................................................26

2.2. Đối với khí thải từhoạt động vậnchuyểnnguyênvật liệu và thành phẩm...........................40

3. Công trình, biệnpháplưugiữ, xử lýchấtthảirắnthôngthường...........................................48

4. Công trình, biệnpháplưugiữ, xử lýchấtthảinguyhại.........................................................50

6.Phươngánphòngngừa, ứngphósựcốmôitrường đốivới hệthốngXLNT......................52

7. Công trình, biệnphápbảo vệmôitrườngkhác.......................................................................53

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............................63

1. Kếtquảquantrắcmôitrườngđịnhkỳđối vớinướcthải.......................................................63

2.Kếtquảquantrắc môitrườngđịnhkỳđối vớibụi,khíthải...................................................65

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............68

1.1. Kết quảvận hành công trình xửlý nướcthải............................................................................68

2.Chươngtrìnhquantrắc chấtthảitheoquyđịnh củaphápluật..............................................74

2.1. Chương trình quan trắcmôitrường định kỳ.............................................................................74

2.3. Hoạt động quan trắcmôitrường định kỳkháctheo đềxuất của chủcơsở...........................75

3.Kinhphíthực hiệnquantrắcmôitrường hằngnăm...............................................................75

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNGĐỐI

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ.....................................................................77

giấy phép môi trường dự án, giấy phép môi trường dự án nhà máy, giấy phép môi trường dự án nhà máy đường

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở: Công ty Cổ phần Đường

- Địa chỉ văn phòng:xã Vinh Quang, thành phố Kon Tum, tỉnh Kon Tum.

- Người đại diện theo pháp luật của chủ cơ sở: ..... - Chức vụ: .....

- Điện thoại: ......; Fax: .....

- Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần số ...... do Phòng đăng ký kinh doanh của Sở Kế hoạch và Đầu tư tỉnh Kon Tum cấp lần đầu ngày 27/10/2006 và đăng ký thay đổi lần thứ 8 ngày 18/11/2015.

2. Tên cơ sở: Đầu tư mở rộng nâng công suất Nhà máy đường từ 1.800 tấn/ngày lên 2.500 tấn/ngày

a. Địa điểm cơ sở: xã Vinh Quang, thành phố Kon Tum, tỉnh Kon Tum. Tổng diện tích sử dụng đất của Nhà máy là 75.214,1 m2 được chia làm 2 khu vực với ranh giới tứ cận như sau:

- Khu 1: Diện tích 73.402,8 m2.

+ Phía Đông + Phía Tây + Phía Bắc

+ Phía Nam

: Giáp đường đất hiện trạng rộng 8m.

: Giáp đất nhà thờ Kon Rờ Bàng và đất của người dân.

: Giáp đường đất hiện trạng rộng 8m.

: Giáp đường Hai Bà Trưng.

- Khu 2: Diện tích 1.811,3 m2.

+ Phía Đông + Phía Tây + Phía Bắc

+ Phía Nam

: Giáp đất kè sông Đăk Bla.

: Giáp đất của người dân.

: Giáp đường Hai Bà Trưng.

: Giáp đất kè sông Đăk Bla.

b. Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án

- Quyết định số 33/QĐ-HĐQT/2017 ngày 13/5/2017 của Hội đồng quản trị Công ty Cổ phần Đường Kon Tum về việc Phê duyệt điều chỉnh “Dự án đầu tư bổ sung thiết bị ổn định công suất 2.000 TMN” thành “Dự án đầu tư nâng công suất Nhà máy Đường từ 1.800 TMN lên 2.500 TMN” của Công ty Cổ phần Đường Kon Tum.

- Quyết định chủ trương đầu tư số 599/QĐ-UBND ngày 28/6/2017 của UBND tỉnh Kon Tum chấp thuận cho Công ty Cổ phần Đường Kon Tum thực hiện dự án Đầu tư mở rộng nâng công suất Nhà máy Đường từ 1.800 tấn mía/ngày lên 2.500 tấn mía/ngày.

- Quyết định số 643/QĐ-UBND ngày 10/7/2017 của UBND tỉnh Kon Tum về việc cho Công ty Cổ phần Đường Kon Tum chuyển từ hình thức thuê đất trả tiền một lần cho cả thời gian thuê sang hình thức thuê đất trả tiền hàng năm.

- Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số CL 967887 do UBND tỉnh Kon Tum cấp ngày 16/01/2018.

- Biên bản nghiệm thu (72 H) và bàn giao đưa vào sử dụng số HĐ 28.08.17/HĐKT-ĐTK 2017 ngày 26/06/2018b của Công ty CP TM-DV công nghệ tư vấn môi trường Bách khoa với Công ty CP Đường Kon Tum.

- Biên bản nghiệm thu hoàn thành đưa vào sử dụng số HĐ 07.09.18/HĐKT-ĐTK ngày 10/12/2018 của Công ty TNHH Thiết bị và giải pháp năng lượng với Công ty CP Đường Kon Tum.

- Giấy phép khai thác, sử dụng nước mặt số 487/GP-UBND do UBND tỉnh Kon Tum cấp ngày 03/10/2018.

c. Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của dự án

Dự án Đầu tư mở rộng nâng công suất Nhà máy đường từ 1.800 tấn/ngày lên 2.500 tấn/ngày của Công ty Cổ phần đường Kon Tum đã được UBND tỉnh Kon Tum phê duyệt Báo cáo đánh giá tác động môi trường tại Quyết định số 390/QĐ-UBND ngày 17/4/2018.

d. Quy mô cơ sở

- Quy mô cơ sở theo tiêu chí quy định của pháp luật về đầu tư công: Dự án thuộc nhóm B.

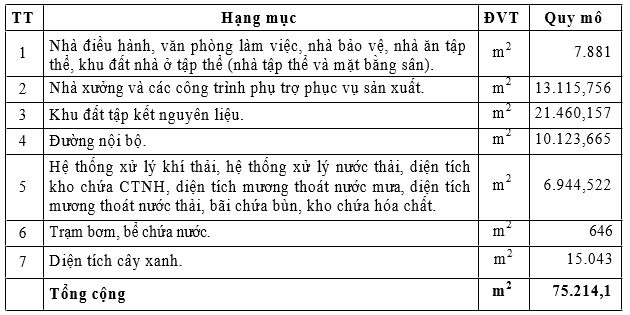

- Quy mô sử dụng đất: Tổng diện tích sử dụng đất của Nhà máy là 75.214,1 m2 (đã được cấp Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số CL 967887), hiện trạng sử dụng đất như sau:

Bảng 2. Hiện trạng sử dụng đất của cơ sở

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

Công suất sản xuất: 2.500 tấn mía/ngày.

3.2. Công nghệ sản xuất của cơ sở

Công nghệ sản xuất áp dụng: Công nghệ Blanco Director. Đây là công nghệ kết hợp giữa sử dụng Sulfit hóa 1 lần cho nước mía hỗn hợp với sử dụng công nghệ lắng nổi mật chè và lắng nổi nước mía lọc. Khi đầu tư công nghệ Blanco Director sẽ có những ưu điểm so với các công nghệ sản xuất đường khác cho cùng một chất lượng sản phẩm: Chi phí đầu tư thấp; tiêu hao điện – hơi – nước – hóa chất thấp; thu hồi đường cao.

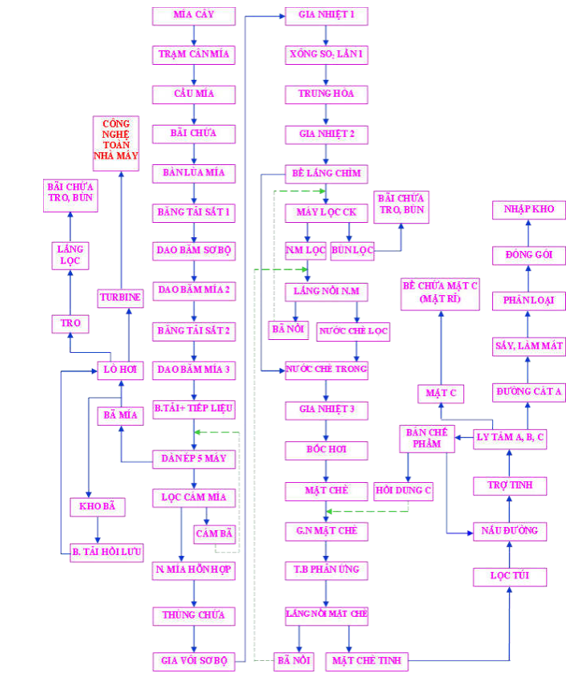

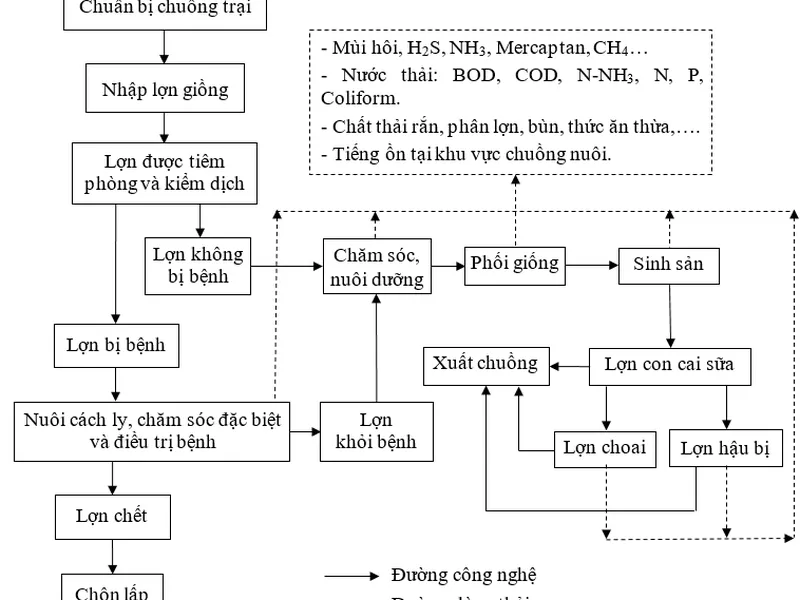

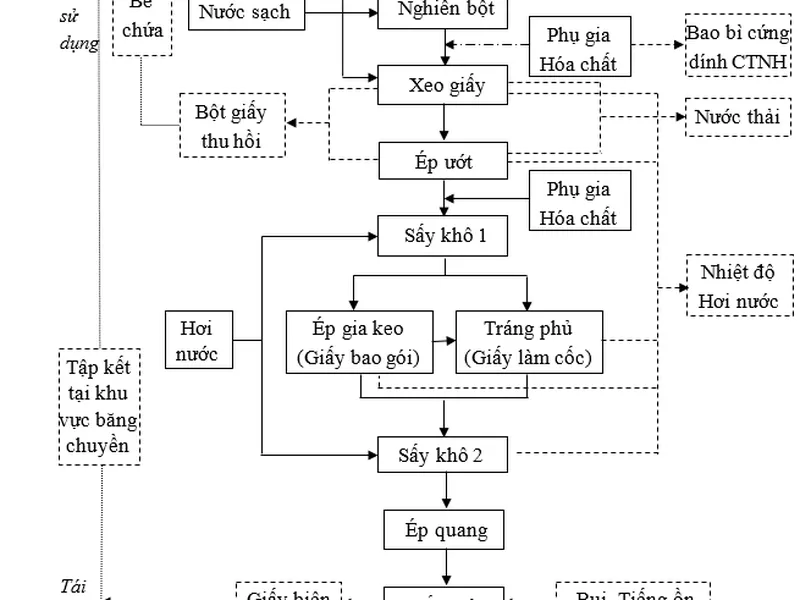

Sơ đồ quy trình công nghệ:

Hình 1. Sơ đồ công nghệ sản xuất

- Công đoạn xử lý mía và ép mía.

- Công đoạn làm sạch nước mía.

- Công đoạn bốc hơi và lắng nổi mật chè.

- Công đoạn nấu đường.

- Công đoạn trợ tinh, phân mật và bảo quản thành phẩm.

a. Công đoạn xử lý mía và ép mía

Mía sau khi qua cân được lấy mẫu để phân tích chữ đường (CCS) và tạp chất. Sau đó mía được cẩu đưa trực tiếp đến bàn cấp mía.

Mía từ bàn cấp mía được đưa đều đặn xuống băng tải để cấp vào hệ thống xử lý mía. Hệ thống xử lý mía gồm tổ hợp các thiết bị dao chặt và dao băm mía, có nhiệm vụ phá vỡ tế bào cây mía, nhằm chuẩn bị điều kiện tốt nhất cho công đoạn trích ly nước mía ở hệ thống giàn máy ép phía sau.

Hệ thống giàn ép gồm 5 bộ máy ép: 01 bộ máy ép đầu loại 5 trục ép và 04 bộ máy ép loại 3 trục ép với 01 trục nạp liệu cưỡng bức.

Trong công nghệ trích nước mía, máy ép I thực hiện ép khô và đó chính là nước mía đầu. Để có thể trích tối đa đường trong cây mía phải sử dụng hệ thống tưới thẩm thấu kép thực hiện như sau:

Bã mía qua máy ép I được tưới bằng nước mía trích ra từ máy ép III trước khi đi vào máy ép II.

Nước mía trích ra từ máy ép I và máy ép II được đưa qua khu chế luyện.

Bã mía qua máy ép II được tưới bằng nước mía trích ra từ máy ép IV trước khi đi vào máy ép III.

Bã mía qua máy ép III được tưới bằng nước mía trích ra từ máy ép V trước khi đi vào máy ép IV.

Nước nóng thẩm thấu được tưới vào bã sau khi ra khỏi máy ép IV trước khi vào máy ép V. Với cách sử dụng thẩm thấu phức hợp như trên góp phần giảm thiểu lượng đường còn lại trong bã khi làm nhiên liệu cho lò đốt hơi.

Nước mía hỗn hợp được thu từ máy số I và II, sau khi được lọc để loại bỏ phần cám mía (bằng thiết bị lọc thùng quay và lọc sàng cong) sẽ được bổ sung P2O5 đạt 300 – 350 mg/lít và sữa vôi để điều chỉnh pH = 6,4 ÷ 6,6 rồi bơm tới công đoạn làm sạch.

Bã mía từ máy ép cuối cùng có độ ẩm W = 49 ÷ 51% được vận chuyển đến hệ thống lò hơi sử dụng làm nhiên liệu đốt.

của máy ép IV. Nước mía thẩm thấu giữa các máy ép được thực hiện theo phương pháp thẩm thấu kép.

b. Công đoạn làm sạch nước mía

Nước mía hỗn hợp từ khu ép qua lưu lượng kế để xác định trọng lượng trước khi được đưa sang khu chế luyện.

Nước mía sẽ được gia nhiệt lần 1 đến nhiệt độ T = 65 ÷ 700C. Mục đích của gia nhiệt lần 1 là để loại trừ bọt khí trong nước mía, kìm chế và ngăn ngừa sự phát triển của vi sinh vật, làm mất nước một số loại keo ưu nước, làm đông tụ chất keo, tạo điều kiện cho phản ứng kết tủa được xảy ra nhanh chóng và hoàn toàn.

Sau đó đi vào tháp xông SO2 lần thứ nhất, đạt cường độ xông từ 14 – 16 mg/lít (pH = 3,4 ÷ 3,8), rồi được gia vôi trung hòa bằng sữa vôi tới pH = 7,1 ÷ 7,3. Trong quá trình sulfit hóa và gia vôi trung hòa, các kết tủa Ca3(PO4)2 và CaSO3 có tác dụng hấp phụ các thành phần tạp chất như acid hữu cơ, chất keo, péc tin và các chất màu,… được kết tủa. Việc sulfit hóa cũng giảm được chất màu của các muối kim loại. Kết tủa hình thành góp phần giữ lại các chất lơ lửng có trong nước mía.

Nước mía sau khi trung hòa được bơm đi gia nhiệt lần 2 tới nhiệt độ T = 102 ÷ 1040C rồi đưa thẳng vào thiết bị lắng. Mục đích của gia nhiệt lần 2 là làm giảm độ nhớt của dung dịch nước mía, tăng nhanh tốc độ lắng.

Trong thiết bị lắng, các chất lơ lửng cũng như các chất kết tủa sẽ lắng xuống đáy; còn nước mía trong được tháo ra ở phần trên của từng ngăn và sẽ được gom chung qua lưới lọc mịn để loại thêm các chất lơ lửng còn lại. Phần nước mía trong sẽ được đưa đến hệ thống bốc hơi. Còn nước bùn được đưa đến thiết bị lọc chân không.

Nước bùn lắng ở đáy thiết bị lắng sẽ được tháo ra đưa về thiết bị lọc chân không thùng quay để tách lấy nước mía lọc và bã bùn.

02 sản phẩm chính sau quá trình lọc chân không thùng quay là: nước mía lọc và bã bùn. Bã bùn có độ ẩm W = 75 ÷ 78% và Pol = 1,2 ÷ 1,5%, được chuyển đi làm phân vi sinh; còn nước mía lọc được cấp tới hệ thống lắng nổi nước mía xử lý lại.

c. Công nghệ lắng nổi nước mía lọc

Công nghệ lắng nổi nước mía lọc (hay còn gọi là chè lọc) được áp dụng cho việc xử lý nước mía từ máy lọc chân không.

Chè lọc từ máy lọc chân không được đưa tới thùng chứa, sau đó nó được bơm tới thiết bị phản ứng thông qua hệ thống kiểm soát lưu lượng đặc biệt.

Acid Phosphoric được bơm định lượng theo tỷ lệ lưu lượng nước mía, vào ngăn đầu của thiết bị phản ứng, tiếp theo là sữa vôi được đưa vào điều chỉnh pH của dung dịch. Kết tủa Calcium Phosphate được tạo ra, sẽ hấp phụ các chất không tinh khiết anionic như là các chất huyền phù, chất keo,… và một lượng nhỏ chất màu.

Từ thiết bị phản ứng, nước mía đi vào thiết bị lắng nổi cùng với việc sục khí. Các bông kết thứ cấp sẽ được tạo ra do có tỷ trọng thấp, sẽ nổi lên trên bề mặt dung dịch và được tách ra nhờ những cánh gạt bọt, còn nước mía lọc trong được đưa trực tiếp đi bốc hơi, còn bã nổi bẩn được đưa trở lại máy lọc chân không. giấy phép môi trường dự án, giấy phép môi trường dự án nhà máy, giấy phép môi trường dự án nhà máy đường

d. Công đoạn bốc hơi và lắng nổi mật chè

Nước chè trong thu được từ thiết bị lắng chìm và thiết bị lắng nổi, sau khi tách loại các tạp chất lơ lửng còn sót lại bằng thiết bị lọc sàng cong; sẽ được bơm đi gia nhiệt lần 3 đến nhiệt độ T = 115 ÷ 1180C, trước khi đưa vào hệ thống bốc hơi.

Hệ thống bốc hơi có nhiệm vụ:

- Cô đặc nước mía từ nồng độ: 14 ÷ 170Bx lên nồng độ Bx: 58 ÷ 600Bx.

- Cung cấp hơi thứ cho hệ thống gia nhiệt và nấu đường.

- Cấp nước ngưng tụ sạch cho lò hơi và nước nóng cho quá trình công nghệ.

Mật chè sau bốc hơi có nồng độ 58 ÷ 600Bx được bơm chuyển đến hệ thống lắng nổi mật chè.

vCông nghệ lắng nổi mật chè sau bốc hơi:

Mật chè sau hệ thống bốc hơi và mật chè hồi dung được đưa về thùng chứa nhằm khuấy trộn đều hỗn hợp mật chè. Thông thường dung dịch hỗn hợp này có nồng độ dao động từ 50 ÷ 60oBx và nhiệt độ từ 60 ÷ 70oC.

Hỗn hợp mật chè được bơm tới thiết bị gia nhiệt để gia nhiệt và chuyển đến thiết bị phản ứng.

Thiết bị phản ứng là thiết bị có dạng hình lập phương được chia làm 3 ngăn có trang bị cánh khuấy và thiết bị sục khí bên trong.

Các hoá chất gồm: canxi sacarate, axit photphoric và chất trợ lắng được các bơm định lượng bổ sung vào thiết bị phản ứng. Hỗn hợp dung dịch được hoà trộn với bọt khí và tiếp tục cấp vào đáy thiết bị lắng nổi.

Tại thiết bị lắng nổi, các chất kết tủa hình thành sẽ hấp phụ các tạp chất và liên kết với các bọt khí, tạo ra một khối vật chất có tỷ trọng nhẹ hơn tỷ trọng dung dịch nên sẽ nổi lên trên bề mặt dung dịch (còn gọi là bã nổi), còn dung dịch mật chè tinh sẽ lắng xuống đáy thiết bị và được rút ra ngoài nhờ hệ thống van rút nguyên liệu. Bã nổi được cấp tới hệ thống lắng nổi nước mía để xử lý lại còn dung dịch mật chè tinh được xả vào thùng chứa để cấp cho công đoạn nấu đường.

vCông đoạn nấu đường và trợ tinh:

chứa tại công đoạn nấu đường. Tùy theo chất lượng: Độ tinh khiết AP của mật chè, sẽ ban hành quyết định chế độ nấu đường.

- Trong điều kiện AP mật chè: < 80% thực hiện chế độ nấu đường 2 hệ: A và C.

- Trong điều kiện AP mật chè: > 80% thực hiện chế độ nấu đường 3 hệ A, B, C.

Chế độ nấu đường 2 hệ A- C được thực hiện như sau:

- Đường non C được nấu bởi giống C và mật nguyên A1. Đường giống C được nấu bởi mật chè và mật loãng A2 (khởi giống bằng phương pháp bỏ bột). Đường cát C được hồi dung bằng nước nóng (hoặc chè trong) và xử lý lại bằng lắng nổi mật chè.

- Đường non A được nấu bởi mật chè (mật chè sau bốc hơi và mật chè hồi dung đã được xử lý lắng nổi). Việc khởi giống A được thực hiện theo phương pháp bỏ bột.

Chế độ nấu đường 3 hệ A – B – C được thực hiện như sau:

- Đường non C: Được nấu bởi giống C, mật B, thêm một phần mật nguyên A1.

+ Giống C được nấu bởi mật chè với mật loãng A2 hoặc mật nguyên A1.

+ Tuỳ theo chất lượng (độ AP) của mật loãng A2, mà có thể nấu bởi mật loãng A2 với mật nguyên A1 (khi AP của mật loãng và mật nguyên đều cao); (khởi giống bằng phương pháp bỏ bột).

- Đường non B: Được nấu bởi giống B, mật nguyên A1 và có thể thêm 1 phần của mật loãng A2.

+ Giống B được nấu bởi mật chè với mật loãng A2 (khởi giống bằng phương pháp bỏ bột).

+ Đường cát B được hồ bằng nước nóng (haymật chè), làm giống nấu đường non A.

- Đường non A: Được nấu bởi hồ B, mật chè và có thể một phần mật loãng A2.

+ Quá trình nấu đường được thực hiện trong các nồi nấu đường chân không, kiểu gián đoạn.

+ Đường non thu được sau quá trình nấu được nhả xuống các trợ tinh đường non.

Trong quá trình nấu đường, việc duy trì hoặc nâng cao độ quá bão hòa của dung dịch được dựa vào sự bốc hơi nước; còn trong quá trình trợ tinh thì động lực của quá trình là sự giảm nhiệt độ đường non trong quá trình thực hiện.

Trong thực tế sản xuất, các thiết bị trợ tinh A, B được xem như các thiết bị chứa trung gian trước khi ly tâm, còn quá trình trợ tinh đường non C được quản lý khá chặt chẽ dựa trên các tiêu chí sau:

- Thời gian trợ tinh đạt trên 24 giờ.

Việc giảm nhiệt độ đường non C được thực hiện bằng các dàn ống nước lạnh chạy bên trong thiết bị trợ tinh.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy gạch ngói

3.1. Công suất hoạt động của cơ sở

Sau khi được nâng cấp và mở rộng, công suất thiết kế của Nhà máy sản xuất đường là 2.500 tấn mía/ngày. Việc tăng công suất nhằm đáp ứng nhu cầu ngày càng cao của thị trường tiêu thụ đường trong nước và khu vực, đồng thời nâng cao hiệu quả kinh tế trong hoạt động chế biến mía đường thông qua việc khai thác tối đa năng lực thiết bị, tiết kiệm chi phí vận hành và tận dụng nguồn nguyên liệu mía ổn định tại khu vực.

Việc gia tăng công suất chế biến cũng kéo theo yêu cầu nâng cấp đồng bộ các hạng mục hạ tầng kỹ thuật như hệ thống tiếp nhận nguyên liệu, hệ thống nghiền ép, khu xử lý nước thải, khu bảo quản đường, hệ thống xử lý phụ phẩm và khí thải. Do đó, cần thiết lập lại toàn bộ quy trình vận hành theo hướng tăng cường hiệu suất nhưng đồng thời vẫn tuân thủ chặt chẽ các tiêu chuẩn về môi trường hiện hành.

3.2. Công nghệ sản xuất của cơ sở

Công nghệ sản xuất chủ đạo được áp dụng trong dây chuyền chế biến mía đường sau khi nâng công suất là công nghệ Blanco Director. Đây là một giải pháp công nghệ hiện đại được phát triển nhằm tối ưu hóa hiệu suất chiết xuất đường từ mía, đồng thời giảm thiểu chi phí vận hành và phát sinh chất thải trong quá trình sản xuất.

Cụ thể, công nghệ Blanco Director sử dụng kỹ thuật sulfit hóa một lần cho nước mía hỗn hợp. Phương pháp này cho phép kiểm soát hiệu quả các chỉ số màu sắc, độ trong và độ ổn định của nước mía, qua đó nâng cao chất lượng đường thành phẩm. Ngoài ra, quá trình xử lý còn kết hợp công nghệ lắng nổi đối với cả mật chè và nước mía lọc. Đây là bước tiến kỹ thuật có ý nghĩa trong việc loại bỏ tạp chất hiệu quả, giảm thiểu tiêu hao hóa chất keo tụ, đồng thời nâng cao hiệu suất thu hồi đường.

Ưu điểm vượt trội của công nghệ Blanco Director so với các công nghệ sản xuất truyền thống bao gồm:

-

Chi phí đầu tư ban đầu thấp hơn do hệ thống thiết bị được thiết kế đồng bộ, tối giản về mặt cơ khí.

-

Mức tiêu hao điện năng, hơi nước, hóa chất xử lý đều thấp hơn, góp phần giảm chi phí vận hành và phát thải.

-

Hiệu suất thu hồi đường cao, tỷ lệ tổn thất đường trong bã mía, mật chè được kiểm soát tốt, từ đó làm tăng sản lượng đường thương phẩm trên mỗi đơn vị nguyên liệu.

-

Hạn chế phát sinh phụ phẩm có tải lượng ô nhiễm cao, hỗ trợ quá trình xử lý môi trường thuận lợi hơn.

-

Sản phẩm đầu ra là đường tinh luyện có chất lượng ổn định, phù hợp với yêu cầu kỹ thuật và tiêu chuẩn chất lượng của phần lớn thị trường trong nước.

Với những ưu điểm kể trên, công nghệ Blanco Director không những đáp ứng được yêu cầu về mặt sản lượng và chất lượng sản phẩm, mà còn phù hợp với định hướng phát triển bền vững, tiết kiệm tài nguyên và thân thiện với môi trường. Công nghệ này đã được nhiều nhà máy mía đường trong và ngoài nước áp dụng thành công, qua đó góp phần hiện đại hóa ngành chế biến mía đường truyền thống.

Việc lựa chọn công nghệ Blanco Director cho dự án mở rộng Nhà máy đường thể hiện sự định hướng đầu tư đúng đắn của chủ đầu tư trong bối cảnh yêu cầu về tiêu chuẩn môi trường, hiệu suất năng lượng và chất lượng sản phẩm ngày càng khắt khe. Đồng thời, đây cũng là cơ sở quan trọng để các cơ quan quản lý môi trường xem xét cấp Giấy phép môi trường theo đúng quy định pháp luật hiện hành.

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm