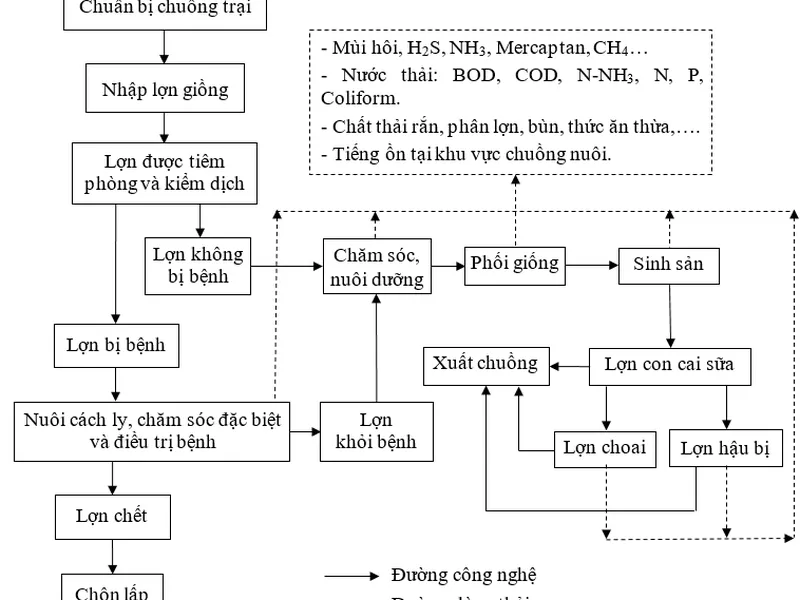

Báo cáo đề xuất cấp Giấy phép môi trường Dự án Nhà máy chiết xuất tinh dầu, cao dược liệu

Báo cáo đề xuất cấp Giấy phép môi trường Dự án Nhà máy chiết xuất tinh dầu, cao dược liệu, thực phẩm chức năng và sản xuất hóa mỹ phẩm

BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN NHÀ MÁY CHIẾT XUẤT TINH DẦU, CAO DƯỢC LIỆU, THỰC PHẨM CHỨC NĂNG VÀ SẢN XUẤT HÓA MỸ PHẨM

I. GIỚI THIỆU CHUNG

Trong những năm gần đây, sự quan tâm của xã hội đến các sản phẩm có nguồn gốc từ thiên nhiên như tinh dầu, cao dược liệu, thực phẩm chức năng và mỹ phẩm hữu cơ đang gia tăng mạnh mẽ. Xu hướng tiêu dùng xanh, bền vững và an toàn cho sức khỏe thúc đẩy sự phát triển mạnh mẽ của ngành công nghiệp chiết xuất tự nhiên và sản xuất hóa mỹ phẩm từ dược liệu. Trên nền tảng nguồn tài nguyên dược liệu phong phú, Việt Nam có tiềm năng rất lớn trong việc hình thành và phát triển các nhà máy sản xuất quy mô công nghiệp, đáp ứng nhu cầu trong nước và xuất khẩu.

Dự án Nhà máy chiết xuất tinh dầu, cao dược liệu, sản xuất thực phẩm chức năng và hóa mỹ phẩm là một mô hình công nghiệp hiện đại, tích hợp các công đoạn từ sơ chế, chiết xuất, tinh luyện, phối trộn đến đóng gói sản phẩm hoàn chỉnh. Việc triển khai dự án không chỉ phục vụ mục tiêu sản xuất mà còn góp phần tạo ra chuỗi giá trị cho ngành dược liệu và mỹ phẩm thiên nhiên. Tuy nhiên, cũng như các hoạt động công nghiệp khác, dự án có thể phát sinh các yếu tố tác động tiêu cực đến môi trường nếu không được kiểm soát tốt trong thiết kế và vận hành. Do đó, việc lập Báo cáo đề xuất cấp Giấy phép môi trường (GPMT) theo quy định tại Luật Bảo vệ môi trường năm 2020 là bước đi bắt buộc nhằm đánh giá toàn diện các rủi ro và đề xuất các biện pháp bảo vệ môi trường phù hợp.

II. TỔNG QUAN VỀ DỰ ÁN

-

Tên dự án: Nhà máy chiết xuất tinh dầu, cao dược liệu, sản xuất thực phẩm chức năng và hóa mỹ phẩm

-

Địa điểm thực hiện: Khu công nghiệp hoặc cụm công nghiệp có quy hoạch ngành nghề phù hợp, với đầy đủ hạ tầng cấp điện, cấp nước, giao thông, xử lý nước thải

-

Mục tiêu đầu tư:

-

Sản xuất tinh dầu và cao chiết từ dược liệu thiên nhiên

-

Chế biến thực phẩm chức năng có nguồn gốc từ dược liệu

-

Sản xuất hóa mỹ phẩm từ các thành phần tự nhiên như tinh dầu, bột thảo dược, cao chiết

-

Công suất và sản phẩm chính:

-

Tinh dầu: khoảng 50 – 100 tấn/năm

-

Cao dược liệu: khoảng 200 – 300 tấn/năm

-

Thực phẩm chức năng: viên nén, viên nang, siro, cốm, bột hòa tan khoảng 50 – 100 triệu đơn vị sản phẩm/năm

-

Hóa mỹ phẩm: kem dưỡng, dầu gội, nước hoa, sữa rửa mặt… khoảng 20 – 50 triệu đơn vị sản phẩm/năm

-

Công nghệ sản xuất:

-

Chiết xuất tinh dầu bằng phương pháp lôi cuốn hơi nước, ép lạnh hoặc dung môi

-

Sản xuất cao dược liệu bằng nấu, ngâm chiết, cô đặc, sấy phun

-

Gia công thực phẩm chức năng và hóa mỹ phẩm bằng hệ thống phối trộn, đóng gói trong điều kiện kiểm soát vệ sinh nghiêm ngặt

III. NHẬN DIỆN TÁC ĐỘNG MÔI TRƯỜNG

-

Nước thải

-

Nguồn phát sinh chủ yếu từ công đoạn rửa nguyên liệu, nấu, ngâm chiết, vệ sinh thiết bị và nước thải sinh hoạt

-

Thành phần có thể chứa chất hữu cơ, tinh dầu dư, dung môi, hợp chất tanin, pectin và các chất có khả năng gây ô nhiễm sinh học nếu không xử lý tốt

-

Chất thải rắn

-

Bã dược liệu sau chiết xuất có thể chiếm tỷ lệ lớn, cần được tái sử dụng hoặc xử lý sinh học

-

Bao bì hư hỏng, vỏ hộp, chai lọ không đạt chất lượng

-

Bùn thải từ hệ thống xử lý nước thải

-

Rác thải sinh hoạt

-

Khí thải và mùi

-

Hơi nước nóng từ hệ thống chiết xuất tinh dầu và nồi cô đặc

-

Mùi tinh dầu, dung môi hoặc dược liệu sấy có thể phát sinh trong quá trình vận hành

-

Khí thải từ máy phát điện dự phòng, nếu sử dụng

-

Tiếng ồn và độ rung

-

Từ hoạt động của máy ép, nồi chiết, máy trộn, băng chuyền, quạt gió công nghiệp và hệ thống khí nén

-

Hóa chất nguy cơ cao

-

Một số dung môi chiết xuất (ethanol, hexan nếu có), hóa chất tẩy rửa thiết bị, nguyên liệu sản xuất mỹ phẩm cần được lưu trữ, bảo quản theo quy định an toàn

IV. GIẢI PHÁP BẢO VỆ MÔI TRƯỜNG

-

Xử lý nước thải

-

Xây dựng hệ thống xử lý nước thải công suất phù hợp với lưu lượng phát sinh

-

Công nghệ áp dụng gồm lắng sơ cấp, điều chỉnh pH, keo tụ – tạo bông, sinh học hiếu khí, khử trùng

-

Nước thải đầu ra đạt QCVN 40:2011/BTNMT (cột B) trước khi thải ra môi trường

-

Quản lý chất thải rắn

-

Bã dược liệu được phân loại, tái sử dụng làm phân bón hữu cơ, nguyên liệu sản xuất viên nén đốt hoặc chuyển giao xử lý

-

Rác công nghiệp thông thường được thu gom và hợp đồng với đơn vị có chức năng thu gom, xử lý

-

Bao bì nguy hại, hóa chất hết hạn sử dụng được lưu giữ, ghi nhãn và chuyển giao định kỳ theo Thông tư 02/2022/TT-BTNMT

-

Kiểm soát khí thải và mùi

-

Lắp đặt hệ thống thu gom và xử lý hơi dung môi, hơi tinh dầu bằng tháp hấp thụ, than hoạt tính hoặc buồng sục

-

Bố trí khu vực chiết xuất kín, có hút khí cưỡng bức để tránh phát tán mùi ra ngoài

-

Hệ thống hơi nước được thu hồi ngưng tụ để giảm thiểu mất nhiệt và ẩm ra môi trường

-

Kiểm soát tiếng ồn và rung

-

Thiết kế khu sản xuất cách biệt khu hành chính

-

Sử dụng đế cao su giảm rung cho máy móc

-

Lắp đặt tường cách âm, trần tiêu âm tại khu vực cần thiết

-

Quản lý hóa chất an toàn

-

Kho hóa chất xây dựng theo tiêu chuẩn an toàn cháy nổ, cách biệt nguồn nước và nhà xưởng

-

Có hệ thống cảnh báo rò rỉ, thiết bị chống tràn, phễu thu gom sự cố

-

Đào tạo nhân sự định kỳ về an toàn lao động, an toàn hóa chất và ứng phó môi trường

V. CHƯƠNG TRÌNH QUAN TRẮC VÀ GIÁM SÁT MÔI TRƯỜNG

-

Giám sát khí thải, nước thải và chất lượng môi trường

-

Quan trắc nước thải định kỳ theo thông số BOD, COD, TSS, pH, tổng N, tổng P, dầu mỡ, vi sinh

-

Kiểm tra chất lượng không khí xung quanh và khí phát thải tại ống khói (nếu có)

-

Đo đạc tiếng ồn tại các vị trí tiếp giáp khu dân cư hoặc khu vực làm việc thường xuyên

-

Báo cáo định kỳ và công khai thông tin

-

Lập báo cáo giám sát môi trường định kỳ gửi cơ quan quản lý môi trường địa phương

-

Cập nhật và công khai thông tin môi trường trong nội bộ và cộng đồng nếu có yêu cầu

VI. CAM KẾT CỦA CHỦ DỰ ÁN

-

Tuân thủ đầy đủ các quy định pháp luật về bảo vệ môi trường trong quá trình đầu tư, xây dựng và vận hành

-

Ưu tiên đầu tư thiết bị hiện đại, tiết kiệm tài nguyên, giảm phát sinh chất thải

-

Xây dựng văn hóa sản xuất gắn liền với ý thức bảo vệ môi trường trong toàn bộ hệ thống nhân sự

VII. KẾT LUẬN

Dự án nhà máy chiết xuất tinh dầu, cao dược liệu, thực phẩm chức năng và hóa mỹ phẩm là một hướng đi phù hợp với định hướng phát triển công nghiệp sinh học, y dược và mỹ phẩm xanh tại Việt Nam. Mặc dù mang tính chất sản xuất sạch hơn nhiều ngành công nghiệp khác, nhưng với quy mô công nghiệp và quy trình có sử dụng nguyên liệu sinh học đa dạng, dự án cần được kiểm soát chặt chẽ về môi trường để đảm bảo tính bền vững. Báo cáo đề xuất cấp Giấy phép môi trường là công cụ pháp lý và kỹ thuật quan trọng để xác lập cơ chế phòng ngừa ô nhiễm ngay từ đầu và kiểm soát các nguy cơ môi trường trong suốt vòng đời dự án. Việc thực hiện nghiêm túc các nội dung trong báo cáo không chỉ bảo vệ môi trường mà còn nâng cao năng lực cạnh tranh cho doanh nghiệp trong bối cảnh tiêu chuẩn quốc tế ngày càng khắt khe đối với sản phẩm nguồn gốc tự nhiên và thân thiện môi trường.

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty TNHH Thương mại Dịch vụ Dược phẩm..

- Địa chỉ văn phòng:..........Phường Tân Phú, Thành phố Đồng Xoài, Tỉnh Bình Phước

- Người đại diện theo pháp luật: Bà ............Chức vụ: CTHĐTV kiêm Tổng giám đốc

- Điện thoại: .......... Fax: ........

- Email: binhphu.pharma@gmail.com

- Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn hai thành viên trở lên mã số doanh nghiệp ......... đăng ký lần đầu ngày 31/3/2010, đăng ký thay đổi lần thứ 10 ngày 22/02/2022 do Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Bình Phước cấp.

2. Tên dự án đầu tư

- Tên dự án đầu tư: “Nhà máy chiết xuất tinh dầu, cao dược liệu, thực phẩm chức năng và sản xuất hóa mỹ phẩm”.

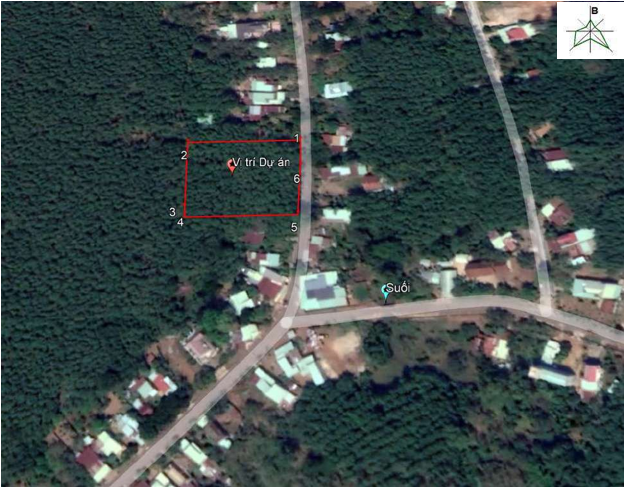

- Địa điểm thực hiện dự án đầu tư: Dự án được đầu tư xây dựng trên khu đất có tổng diện tích 4.016,7m2 tại Ấp Thuận Bình, xã Thuận Lợi, huyện Đồng Phú, Tỉnh Bình Phước.

Ranh giới tiếp giáp khu đất dự án như sau:

- Phía Bắc: giáp đất vườn và nhà dân;

- Phía Nam: giáp đất vườn cao su của người dân địa phương;

- Phía Tây: giáp đất trồng cao su;

- Phía Đông: giáp đường nhựa có bề rộng mặt đường khoảng 4-5m.

Hình 1.1. Vị trí khu đất thực hiện dự án

- Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng tỉnh Bình Phước.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án thuộc nhóm B.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

-Căn cứ vào Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 923/QĐ-UBND ngày 17/5/2022 của Ủy ban nhân dân tỉnh Bình Phước, công suất hoạt động sản xuất của Dự án cụ thể như sau:

+ Sản xuất tinh dầu 10 tấn/năm;

+ Sản xuất cao dược liệu 50 tấn/năm;

+ Sản xuất thực phẩm chức năng 50 tấn/năm;

+ Sản xuất mỹ phẩm 100 tấn/năm.

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

3.1. Công nghệ sản xuất của dự án

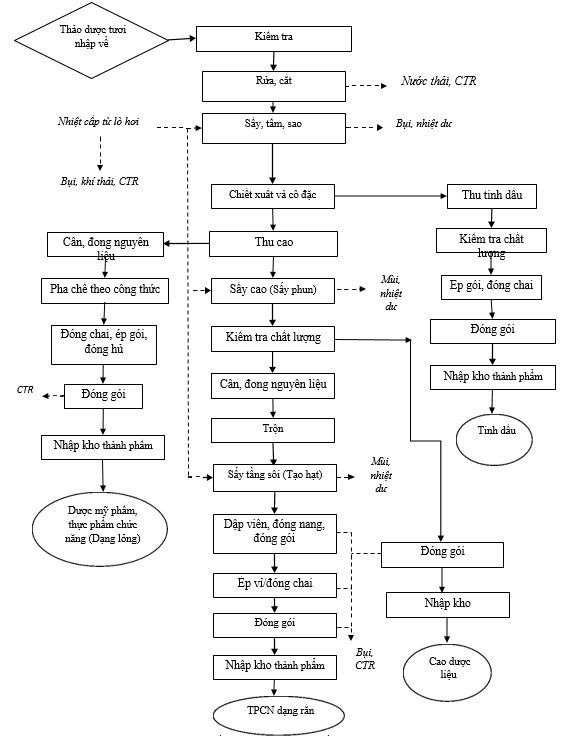

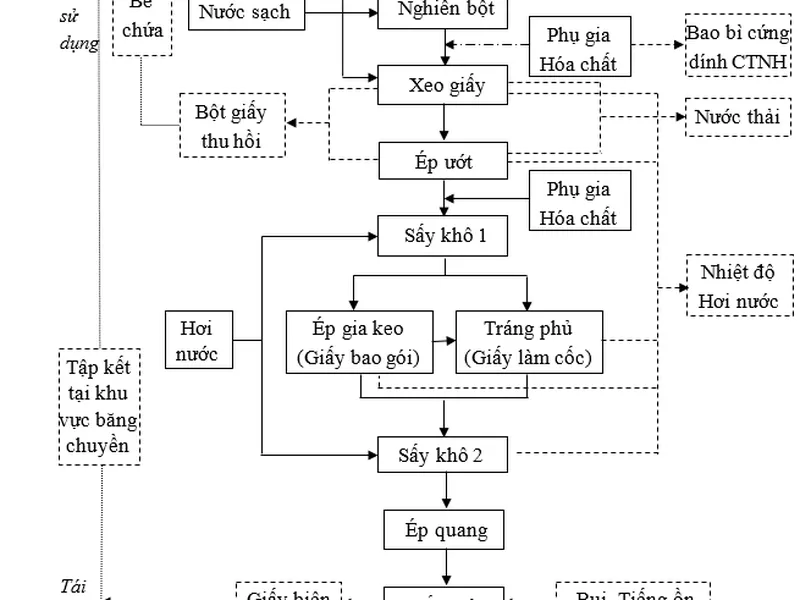

- Quy trình công nghệ sản xuất của dự án như sau:

Hình 1.2. Sơ đồ quy trình sản xuất của dự án

Thuyết minh quy trình

Nguyên liệu đầu vào của dự án là các loại cây dược liệu, thảo dược như tràm trà, hương nhu, tía tô, bạc hà, húng chanh, màn màn, … được thu mua từ các vùng sản xuất dược liệu trong nước. Nguyên liệu nhập về thường có lẫn các tạp chất, tiêu chuẩn chất lượng không đồng đều. Do đó, nguyên liệu sẽ được kiểm tra sơ bộ chất lượng nguyên liệu và loại bỏ bớt tạp chất trước khi đưa vào quy trình sản xuất.

Rửa dược liệu

Mục đích: Loại bỏ bụi bặm, đất cát, côn trùng bám trên bề mặt nguyên liệu, thuốc trừ sâu bám trên bề mặt nguyên liệu do quá trình trồng trọt thu hái vận chuyển.

Tiến hành: sử dụng nước sạch ở nhiệt độ phòng 25oC để rửa. Sử dụng máy rửa dược liệu bơm cao áp để rửa dược liệu, mỗi mẻ rửa được tối đa 1.000kg, lượng nước sử dụng trung bình cho mỗi mẻ khoảng 500 lít.

Yêu cầu: nước rửa phải đạt tiêu chuẩn về nước sạch. Nguyên liệu sau khi rửa phải sạch sẽ, không còn đất cát hay tạp chất bẩn bám trên vỏ, không bị cấn dập do thao tác.

Hình 1.3. Hình ảnh máy rửa dược liệu

Cắt/Băm dược liệu

Để quá trình chiết xuất được nhanh nhất, dược liệu cần được cắt nhỏ. Đối với dạng lá, thân mềm thì cắt thành đoạn vài cm, đối với rễ, cành thì cần cắt lát. Dự án sử dụng máy băm dược liệu để cắt lá, thân, cành, rễ nhằm tạo nên sự đồng đều và tiết kiệm nhân lực, thời gian cho hoạt động sản xuất.

Mức độ chia nhỏ dược liệu phụ thuộc vào cấu trúc vật lý của dược liệu, khả năng khuếch tán của dung môi sử dụng để chiết xuất dược liệu, tỷ lệ dung môi sử dụng và thời gian quy định để chiết kiệt dược liệu. Ví dụ nếu cần chiết kiệt nhanh hoạt chất trong dược liệu có cấu trúc rắn chắc, dược liệu đó phải được nghiền mịn. Dược liệu mềm, xốp và dễ thấm dung môi có thể được chiết ở dạng bột thô. Tuỳ theo bộ phận dùng, mức độ chia nhỏ có thể áp dụng như sau:

-Lá, hoa, cây thảo: tán nhỏ (4 mm)

-Thân gỗ, vỏ cây, rễ: tán nhỏ (2,8 mm)

Hình 1.4. Hình ảnh máy băm dược liệu

Sấy, tẩm, sao

Nguyên liệu sau khi được cắt nhỏ sẽ được cho sấy/tẩm/sao tùy từng loại dược liệu để làm khô dược liệu, đồng thời điều chỉnh dược tính của từng loại dược liệu để phục vụ cho các công đoạn tiếp theo.

Dược liệu sau khi được chia nhỏ, sấy, tẩm, sao được được vào công đoạn chiết xuất và cô đặc dược liệu.

Chiết xuất và cô đặc dược liệu

Quá trình chiết xuất và cô đặc dược liệu gồm các bước sau đây:

Bước 1: Chuẩn bị dược liệu, dung môi

Dược liệu phải đạt tiêu chuẩn quy định. Để đảm bảo chất lượng cao thuốc cần lưu ý những vấn đề sau:

Bộ phận dùng có phù hợp theo quy định.

-Ty lệ tạp chất trong dược liệu.

-Mức độ nhiễm vi sinh vật.

-Giới hạn chất diệt côn trùng, chất bảo quản.

- Giới hạn tro sulfat, kim loại nặng.

Một số dược liệu đặc biệt có thể phải diệt men hoặc loại chất béo. Các bột dược liệu khác nhau có thể được trộn lẫn trước khi chiết.

Dung môi để điều chế cao thuốc thường là nước, ethanol, ete ethylic. Có thể dùng hỗn hợp ethanol - nước hoặc ethanol - ete. Nước là dung môi thông dụng và rẻ tiền, nhưng có nhược điểm hoà tan nhiều tạp chất, cao khó bảo quản. Ethanol hoà tan được nhiều loại hoạt chất, hoà tan ít tạp chất nên được dùng rộng rãi hơn, cao thuốc dễ bảo quản hơn. Ete ít dùng vì đắt tiền và dễ cháy nổ. Dùng ete trong trường hợp hoạt chất chỉ tan trong ete, hoặc dùng để loại tạp chất dầu, mỡ, sáp trong dịch chiết. Đối với Dự án, dung môi sử dụng thông dụng nhất là nước.

Dung môi chiết xuất phải đạt tiêu chuẩn Dược điển quy định. Nước dùng để chiết xuất phải là nước tinh khiết đạt tiêu chuẩn Dược điển hoặc nước uống được. Chủ dự án trang bị hệ thống lọc RO để xử lý nước cấp đầu vào đạt tiêu chuẩn trước khi đưa vào sản xuất.

Bước 2: Chiết xuất hoạt chất

Tuỳ theo bản chất của dược liệu và dung môi, tiêu chuẩn chất lượng thành phẩm cũng như điều kiện trang thiết bị và quy mô sản xuất, có thể sử dụng các phương pháp: ngâm, ngấm kiệt, chiết xuất ngược dòng hay các phương pháp thích hợp khác.

Nếu dung môi là nước thường dùng phương pháp ngâm phân đoạn (ngâm lạnh, hầm, hãm, sắc), ít khi dùng phương pháp ngấm kiệt. Lượng nước thường gấp 5-10 lần lượng dược liệu. Dung môi là ethanol, ete thường áp dụng phương pháp ngấm kiệt. Lựa chọn độ cồn tuỳ theo thành phần của dược liệu. Dược liệu chứa hoạt chất dễ tan trong nước dùng ethanol 300-600; dược liệu chứa alcaloid, glycosid dùng ethanol 700; dược liệu chứa tinh dầu, nhựa thơm dùng ethanol 800-900; dược liệu có hoạt chất dễ bị thuỷ phân dùng ethanol 900-950. Lượng dung môi thường dùng gấp 5 lần lượng dược liệu.

Dự án sử dụng máy chiết xuất cô đặc chân không để chiết xuất và cô đặc dược liệu. Hệ thống chiết xuất dược liệu bằng inox 304, gồm các bộ phận chính:

+ Nồi đun nấu lấy dịch: Gồm nồi đun nấu 100l, làm lạnh, phân tách dầu nước DN150.

+ Nồi chứa: 100l;

+ Nồi chứa 2: 100l.

+ Nồi cô hình cầu tròn 100l.

+ Bơm chân không;

+ Bơm ly tâm 02 cái.

+ Đường ống liên kết.

Ưu điểm của hệ thống này là có thể chiết xuất ở nhiệt độ thấp, hạn chế phá hủy thành phần, các tinh chất trong dược liệu. Tách chiết được nhiều thành phần khác nhau, tỷ lệ thu hồi và độ tinh khiết cao. Việc chiết xuất diễn ra trong môi trường chân không vô trùng, loại bỏ được tình trạng bụi bẩn do tác động xung quanh, đem lại sản phẩm chất lượng cao.

Máy hoạt động với các bước lần lượt là ngâm và đảo nguyên liệu -> Lọc -> Làm lạnh -> Bốc hơi -> Chưng cất -> Thanh lọc -> Ngưng tụ -> Ly tâm -> Tạo ra thành phẩm là cao dược liệu và tinh dầu.

Dịch chiết trước khi vào thiết bị cô đặc, được lọc qua thiết bị lọc thô và lọc tinh (kích thước lưới lọc 150 µm). Kế đến, dịch chiết được cô ở nhiệt độ thấp (khoảng 600C – 700C, áp suất giảm từ 0,03MPa đến -0,07 MPa ), dịch cô luôn chuyển động tuần hoàn trong thiết bị.

Hình 1.5. Hệ thống chiết xuất và cô đặc dược liệu

Thu cao và tinh dầu

Sản phẩm trung gian sau công đoạn chiết xuất và cô đặc dược liệu là cao dược liệu ở dạng sệt và tinh dầu, các bán thành phẩm này sẽ được tiếp tục đưa vào các công đoạn sản xuất khác nhau tùy theo yêu cầu đầu ra của sản phẩm.

Sản phẩm đầu ra của dự án gồm có tinh dầu, cao dược liệu, thực phẩm chức năng dạng viên/rắn và dược mỹ phẩm/thực phẩm chức năng dạng lỏng. Trong đó:

+ Cao dược liệu thu được một phần sẽ được đem vào sản xuất tạo nên thực phẩm chức năng, dược mỹ phẩm dạng lỏng. Một phần tiếp tục đem sấy và đưa vào sản xuất tạo nên cao dược liệu khô và thực phẩm chức năng dạng rắn.

+ Tinh dầu được thu hồi và đưa vào dây chuyền đóng gói tinh dầu.

Chi tiết các công đoạn sản xuất ra các loại sản phẩm dựa trên bán thành phẩm sau giai đoạn chiết xuất và cô đặc được trình bày dưới đây:

Quy trình sản xuất tinh dầu

Tinh dầu sau khi được thu hồi tại công đoạn chiết xuất và cô đặc dược liệu sẽ được kiểm tra chất lượng. Sau đó được đóng chai, đóng gói rồi lưu kho để xuất bán cho các đơn vị có nhu cầu.

Công đoạn sản xuất thực phẩm chức năng, dược mỹ phẩm dạng lỏng

Cao dược liệu sau khi được thu hồi tại công đoạn chiết xuất và cô đặc dược liệu sẽ được đưa vào sản xuất thực phẩm chức năng, dược mỹ phẩm dạng lỏng.

Cân, đong và pha chế nguyên liệu: Tùy theo từng loại thực phẩm chức năng sẽ có những công thức pha chế với tỷ lệ nguyên liệu đầu vào không giống nhau. Bước cân, đong nguyên liệu với mục đích đảm bảo được độ chính xác trong tỷ lệ nguyên liệu đầu vào cho sản phẩm. Nguyên liệu sau khi cân đong sẽ được pha chế theo công thức yêu cầu bằng máy pha chế dược mỹ phẩm.

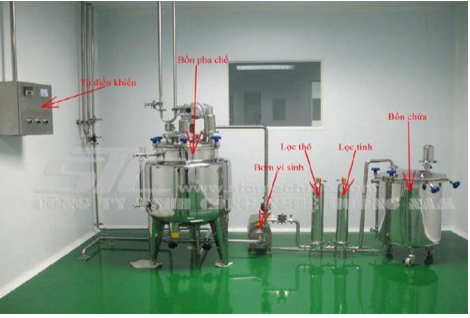

Hình 1.6. Hình ảnh minh họa hệ thống pha chế dược/mỹ phẩm

Đóng chai/Đóng hủ và đóng gói: Dược mỹ phẩm, thực phẩm chức năng sau khi được pha chế sẽ được cho vào máy đóng chai, đóng hủ. Sản phẩm sau đó tiếp tục được đóng gói và lưu kho.

Quy trình sản xuất cao dược liệu và thực phẩm chức năng dạng rắn

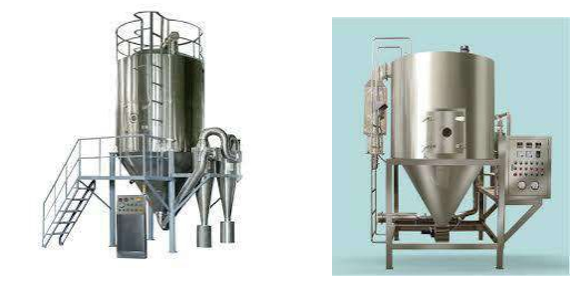

Sấy cao: Cao dược liệu sau khi thu hồi tại công đoạn chiết xuất và cô đặc dược liệu sẽ được cho qua máy sấy phun.

Khi chuyển vào thiết bị sấy phun sương, dịch cô đang ở thể lỏng lập tức chuyển sang thể bột khô (hàm ẩm nhỏ hơn 5%) trong thời gian cực ngắn, chưa đến 1/10 giây. Do thời gian tiếp xúc với nhiệt độ rất ít, nên sản phẩm cao khô tạo ra hầu như không bị thay đổi về tính chất hóa học cũng như hoạt tính sinh học

Toàn bộ hệ thống thiết bị đều được sản xuất bởi thép không rỉ. Các sản phẩm dịch chiết trung gian đều được vận chuyển một chiều trong đường ống Inox, bằng hệ thống hút chân không trung tâm hoặc bơm cao áp.

Hình 1.7. Hình ảnh minh họa máy sấy phun

Cao khô thu được sau công đoạn sấy sẽ được kiểm tra chất lượng, một phần được đóng gói và xuất bán dưới dạng cao dược liệu khô.

Một phần được tiếp tục đưa vào sản xuất tạo thành thực phẩm chức năng dưới dạng rắn, chi tiết như sau:

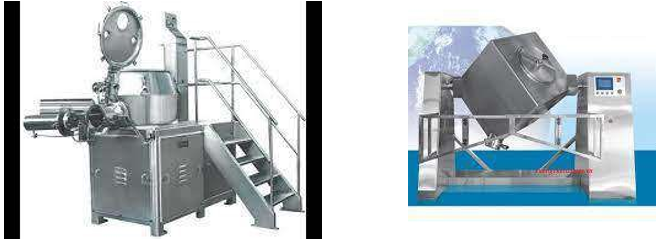

Cân, đong và pha chế nguyên liệu: Tùy theo từng loại thực phẩm chức năng sẽ có những công thức pha chế với tỷ lệ nguyên liệu đầu vào không giống nhau. Bước cân, đong nguyên liệu với mục đích đảm bảo được độ chính xác trong tỷ lệ nguyên liệu đầu vào cho sản phẩm. Nguyên liệu sau khi cân đong sẽ được pha chế theo công thức yêu cầu và trộn tại máy trộn để tạo nên sự đồng đều của sản phẩm. Dự án sử dụng máy trộn cao tốc và máy trộn lập phương để trộn dược liệu.

Hình 1.8. Hình ảnh minh họa máy trộn cao tốc (Trái) và máy trộn lập phương (Phải)

Cao dược liệu sau khi được trộn đều sẽ được đưa vào máy sấy tầng sôi để tạo hạt.

Sấy: Ưu điểm của việc sử dụng máy sấy tầng sôi là có thời gian tạo hạt ngắn, độ đồng đều cao, và không xảy ra hiện tượng quá nhiệt cục bộ trong khối bột/cốm/hạt

Phương pháp tạo hạt trong máy sấy tầng sôi là quá trình kết tập các tiểu phân bột lơ lửng trong buồng sấy nhờ luồng không khí cấp vào buồng sấy và bằng chất lỏng (tá dược dính) được phun vào buồng sấy. Các tiểu phân bột khi lơ lửng trong buồng sấy được thấm ướt từ từ với dung dịch tá dược dính và trở nên có khả năng dính với các tiểu phân khác để từ từ tạo thành dạng hạt.

Trong phương pháp này, quá trình tạo cốm được tiến hành trong thiết bị sấy tầng sôi có súng phun tá dược dính. Việc cấp tá dược dính bằng súng phun có thể tiến hành theo cách phun từ trên xuống, phun ngang hoặc phun từ dưới lên vào trong buồng sấy có chứa hỗn hợp bột.

Hình 1.9. Hình ảnh minh họa máy sấy tầng sôi

Dập viên, đóng gói: Hỗn hợp dược liệu sau khi tạo hạt sẽ được đưa vào máy dập viên, đóng gói để tạo hình và độ nén cho viên thuốc.

- Máy dập viên thuốc dạng nén cấu tạo cơ bản gồ các bộ phận sau

+ Hệ thống tạo lực: sử dụng động cơ điện hoặc nhiên liệu đốt để tạo ra động năng cho máy hoạt đông,tùy theo yên cầu về sản phẩm mà công suất động cơ sẽ tương ứng để ra ứng lực phù hợp.

+ Hệ thống truyền lực: đây là hệ thống chuyển đổi và truyền lực từ động cơ dang quay tròn thành các chuyển động,tương tứng,hệ thống bánh răng kết nối nhằm tạo ra lực dập lớn

+ Hệ thống tay khửu dập có nhiệm vụ tạo ra lực dập trực tiếp tạo độ nén viên thuốc.

+ Hệ thống phân phối thuốc có nhiệm vụ chứa thuốc nguyên liệu và phân phối nguyên liệu vào cối tạo hình.

+ Chày cuối tạo hình viên thuốc

+ Hệ thống thu và phân loại sản phẩm

-Nguyên lý tạo viên thuốc: Khi động cơ quay sẽ tạo ra một chuyển động, các cơ cấu truyền lực sẽ biến đổi lực quay của động cơ thành các lực chuyển động (thường là chuyển động thẳng) và các bánh răng điều kết nối sẽ tạo ra tổng lực cực lớn gấp nhiều lần lực tại động cơ. Lúc này khi cơ cấu truyền lực sẽ tạo cho khửu dập một lực lớn, cùng lúc thuốc nguyên liệu sẽ từ cốc tra liệu được đưa vào cối tạo hình khi khửu đi xuống 2 chày sẽ tiến về phía cối tạp hình và nén bột thuốc nguyên liệu thành viên thuốc hoàn chỉnh,quá trình chuyển động tiếp theo sẽ kéo chày trên lên cao và chày dưới đẩy lên cao và đẩy viên thuốc vào hệ thống phân loại và đóng gói.

Hình 1.10. Hình ảnh minh họa máy dập viên

Thực phẩm chức năng sau khi được tạo thành các viên nén sẽ được cho vào máy ép vỉ/đóng chai, lọ tùy theo nhu cầu phân phối. Sản phẩm sau khi ép vỉ/đóng chai sẽ được đóng gói và lưu kho.

3.3. Sản phẩm của dự án đầu tư

- Sản phẩm đầu ra của dự án là các loại cao dược liệu, tinh dầu, thực phẩm chức năng, mỹ phẩm với sản lượng cụ thể như sau:

+ Tinh dầu 10 tấn/năm;

+ Cao dược liệu 50 tấn/năm;

+ Thực phẩm chức năng 50 tấn/năm;

+ Dược mỹ phẩm 100 tấn/năm.

Hình 1.11. Hình ảnh minh họa một số sản phẩm của Dự án

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Danh mục máy móc, thiết bị

a. Giai đoạn xây dựng

Trong giai đoạn thi công xây dựng, Chủ dự án sẽ ký hợp đồng với nhà thầu để thi công các hạng mục công trình của dự án. Các máy móc, thiết bị phục vụ cho giai đoạn thi công, xây dựng được trình bày trong bảng bên dưới đây

4.2. Nhu cầu nguyên, nhiên vật liệu và hóa chất

a. Giai đoạn xây dựng

Nhu cầu về các loại nguyên vật liệu xây dựng chủ yếu:

Nhu cầu vật liệu sử dụng trong giai đoạn xây dựng chủ yếu là cát xây dựng, gạch thẻ, đá dăm, đá 1x2, đá 4x6, xi măng, sắt thép, sơn, … Khối lượng vật liệu phục vụ cho quá trình xây dựng ước tính khoảng: 8.590 tấn nguyên vật liệu. Tham khảo theo nhu cầu sử dụng vật liệu xây dựng của một vài dự án có quy mô tương tự, ước tính lượng vật liệu xây dựng sử dụng cho dự án như sau:

Nguồn cung cấp: Vật liệu xây dựng sử dụng cho dự án được hợp đồng với các đơn vị cung ứng vật liệu xây dựng uy tín trên thị trường trên địa bàn Tp. Đồng Xoài và các khu vực lân cận. Bê tông tươi, bê tông nhựa nóng được mua tại các nhà cung cấp trên địa bàn Tp. Đồng Xoài và các khu vực lân cận.

b. Giai đoạn vận hành dự án

Nhu cầu sử dụng nguyên liệu

Nhu cầu nguyên vật liệu trong giai đoạn hoạt động của dự án được trình bày chi tiết dưới đây:

4.3. Nguồn cung cấp nước

a.Nguồn cung cấp nước

Theo Báo cáo đầu tư dự án, nước phục vụ thi công của dự án được lấy từ nguồn nước dưới đất trong khu vực dự án. Chủ dự án sẽ tiến hành đào hoặc khoan giếng để sử dụng. Trước khi tiến hành đào hoặc khoan giếng, Chủ đầu tư sẽ liên hệ với Sở Tài nguyên và Môi trường tỉnh Bình Phước để được hướng dẫn các thủ tục xin, cấp phép khai thác sử dụng nước dưới đất. Số lượng giếng đào/khoan của dự án là 01 giếng, công suất khai thác lớn nhất là 30m3/ngày. Giếng này sẽ được Chủ dự án tận dụng để sử dụng tiếp tục khi dự án đi vào hoạt động.

b. Nhu cầu sử dụng nước

Giai đoạn xây dựng Nước cấp sinh hoạt

Theo QCVN 01:2021/BXD – Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, tiêu chuẩn cấp nước sinh hoạt là 100 lít/người.ngày. Số lượng công nhân phục vụ xây dựng dự án khoảng 50 người, với định mức tiêu thụ nước như trên thì nhu cầu sử dụng nước của dự án trong giai đoạn này là 5 m3/ngày.

Nước cấp cho hoạt động xây dựng

Dự án sử dụng bê tông tươi nên không phát sinh nhu cầu sử dụng nước từ việc trộn vữa, bê tông. Nước phục vụ cho nhu cầu xây dựng chủ yếu để tưới nước chống bụi và vệ sinh phương tiện thiết bị thi công xây dựng, dự kiến nhu cầu như sau:

+ Nước vệ sinh phương tiện, thiết bị: khoảng 1,5 m3/ngày

+ Nước chống bụi từ vật liệu, nước tưới tại các khu vực đang thi công xây dựng và tuyến đường giao thông ra vào khu xây dựng.: khoảng 2m3/ngày.

Vậy tổng nhu cầu sử dụng nước trong giai đoạn thi công xây dựng là 8,5 m3/ngày.

Giai đoạn hoạt động dự án

Nhu cầu sử dụng nước cho các hoạt động của dự án trong quá trình nhà máy đi vào vận hành như sau:

Nước cấp sinh hoạt

Dự án vận hành với số lượng lao động khoảng 70người. Theo QCVN 01:2021/BXD, lượng nước sinh hoạt của mỗi công nhân 80lít/người.ngày. Như vậy, tổng lượng nước cấp sinh hoạt trong 01 ngày (70 công nhân): 5,6m3/ngày.đêm.

Lượng nước sử dụng phục vụ cho bếp ăn của nhà máy: Dự án không phục vụ suất ăn cho công nhân tại nhà máy nên không phát sinh nhu cầu cấp nước cho hoạt động nấu ăn của nhà máy.

Nước cấp phục vụ sản xuất

+ Nước cấp cho hoạt động rửa nguyên liệu: Tổng nhu cầu sử dụng nguyên liệu của dự án tối đa khoảng 410 tấn/năm cây dược liệu tươi các loại, tương đương khoảng 1,36 tấn nguyên liệu/ngày (Với quy ước một năm có 300 ngày làm việc). Máy rửa dược liệu của dự án là máy chuyên dùng, sử dụng bơm cao áp phun nước, lượng nước tiêu hao ít, tuỳ từng loại nguyên liệu có thể rửa nhiều lần. Khối lượng dược liệu rửa tối đa một lần khoảng 1 tấn. Lượng nước sử dụng cho một lần rửa khoảng 400 lít/mẻ.lần rửa. Trung bình dược liệu được rửa qua 02 lần để làm sạch đất, cát dính trong cây, đảm bảo chất lượng cho quá trình sản xuất phía sau. Như vậy lượng nước tối đa để rửa 01 tấn nguyên liệu là 800 lít. Vì dự án sử dụng tối đa 08 loại dược liệu, giả định trung bình tối đa mỗi ngày đều nhập 08 loại dược liệu, số lượng mẻ dược liệu được rửa là 8 mẻ/ngày. Lượng nước sử dụng tối đa khoảng 6,4m3/ngày.

+ Nước cấp cho hoạt động chiết xuất dược liệu: Tối đa khoảng 5m3/ngày. + Nước cấp cho hoạt động rửa dụng cụ: Tối đa khoảng 2m3/ngày.

+ Nước cấp cho lò hơi 2m3, lượng bổ sung hằng ngày 0,2m3/ngày.

Nước cấp ban đầu cho bồn chứa dùng để hóa hơi là 2m3, lượng nước này được hóa hơi nóng và tuần hoàn sử dụng không thải ra môi trường. Hằng ngày nước cấp bổ sung cho việc hóa hơi là 10% lượng nước cấp vào tương đương 0,2m3/ngày.

+ Nước cấp cho bồn xử lý khí thải lò hơi là 1m3. Bồn xử lý khí thải định kỳ được thay 1 tháng/lần, lượng nước thải tối đa 1 m3/lần xả.

+ Nước cấp cho hoạt động xả cặn lò hơi 2 lần/năm. Thể tích nước xả cặn chiếm 1/3 thể tích của lò tương đương 0,6 m3/lần xả.

+ Nước cấp cho hoạt động giặt quần áo bảo hộ lao động của công nhân: Định mức sử dụng nước giặt quần áo là 250 lít/mẻ 30kg (Với quy ước mỗi bộ quần áo có trọng lượng 0,5kg, mỗi ngày có 70 bộ quần áo cần được giặt tương ứng với 70 lao động của dự án). Như vậy lượng nước cấp cho hoạt động giặt quần áo là 0,3m3/ngày. Nước thải tương ứng khoảng 80% nước cấp, tương đương 0,24m3/ngày.

Nước tưới cây, rửa đường:

Theo QCVN 01:2021/BXD, nước tưới cây khoảng 3 lít/m2, rửa đường tương đương khoảng 0,4 lít/m2.

Lượng nước tưới cây, rửa đường = diện tích cây xanh x 3 lít/m2+ diện tích sân đường nội bộ × 0,4 lít/m2 = 577,4m2 x 3 lít/m2 + 1.020 m2 x 0,4 lít/m2= 2,14 m3/ngày.

Nước vệ sinh nhà xưởng:

Tổng diện tích các hạng mục cần vệ sinh của dự án là: Diện tích nhà xưởng + Diện tích nhà văn phòng tầng trệt + Diện tích văn phòng tầng 1 = 1.925+ 42 + 461 = 2.428m2.

Với định mức nước vệ sinh nhà xưởng 1 lít/m2. Tần suất vệ sinh nhà xưởng: 01 lần/ 01 tuần. Tổng lượng nước cho 01 lần vệ sinh là 1lít/m2 × 2.428m2 = 2.428lít » 2,4m3/lần.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường của dự án Dự án đầu tư Công ty CP thủ công mỹ nghệ

CÔNG TY CP TV ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

ĐT: (08) 35146426 - (028) 22142126 – Fax: (028) 39118579 - Hotline: 0903 649 782

Địa chỉ trụ sở chính: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định. TP.HCM

Địa chỉ văn phòng đại diện: Chung cư B1- Số 2 Đường Trường Sa, Phường Gia Định. TP.HCM

Website: www.khoanngam.net; www.lapduan.com; www.minhphuongcorp.net;

Email: nguyenthanhmp156@gmail.com ; thanhnv93@yahoo.com.vn

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm