Đề xuất phương án tuyến ống nước làm mát đi dưới Kênh xả nước làm mát và Băng tải than VA1

Lắp đặt hệ thống ống làm mát chạy ngầm của dự án Nhiệt điện Vũng Áng II tại vị trí giao nhau với băng tải và kênh xả của Nhiệt điện Vũng Áng I, bằng phương pháp khoan kích ống ngầm.

Đề xuất phương án tuyến ống nước làm mát đi dưới Kênh xả nước làm mát và Băng tải than VA1

Biện pháp thi công khoan kích ống ngầm

1. THIỆU

1.1 Giới thiệu

Nhà máy nhiệt điện Vũng Áng II là phần của trung tâm điện lực Vũng Áng và là dự án điện than thứ 2 tại Khu kinh tế Vũng Áng, xã Kỳ Lợi, Thị xã Kỳ Anh, tỉnh Hà Tĩnh. Vũng Áng II sẽ được xây dựng bên cạnh Vũng Áng 1 đã đi vào vận hành. NĐ VA II gồm 2 tua bin với tổng công suất là 1200 MW. Cả 2 dự án đều sử dụng than nhập khẩu.

1.2 Định nghĩa và chữ viết tắt

Chủ đầu tư Công ty TNHH nhiệt điện Vũng Áng II

Nhà thầu chính Liên danh nhà thầu Doosan-Samsung

HSE Sức khỏe, an toàn và môi trường

MS Biện pháp thi

RA Đánh giá rủi ro

PPE Thiết bị bảo hộ cá nhân

QA/QC Quản lí chất lượng

1.3 Phạm vi công việc

Lắp đặt hệ thống ống làm mát chạy ngầm của dự án Nhiệt điện Vũng Áng II tại vị trí giao nhau với băng tải và kênh xả của Nhiệt điện Vũng Áng I, bằng phương pháp khoan kích ống ngầm.

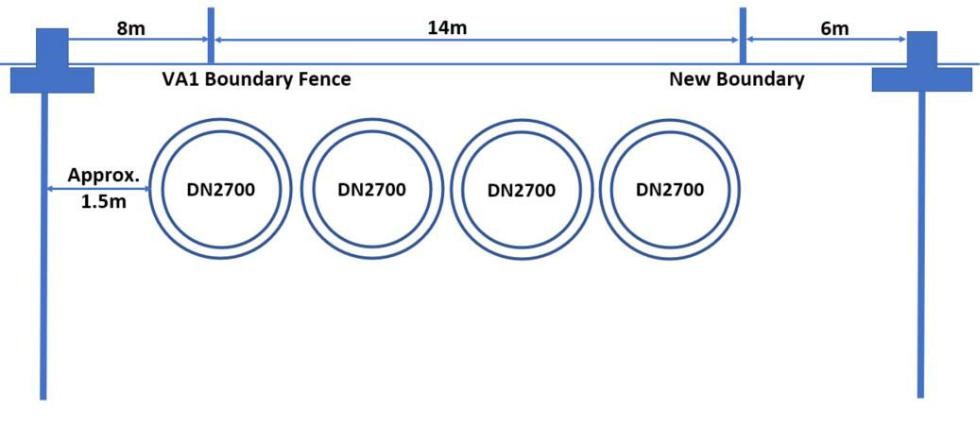

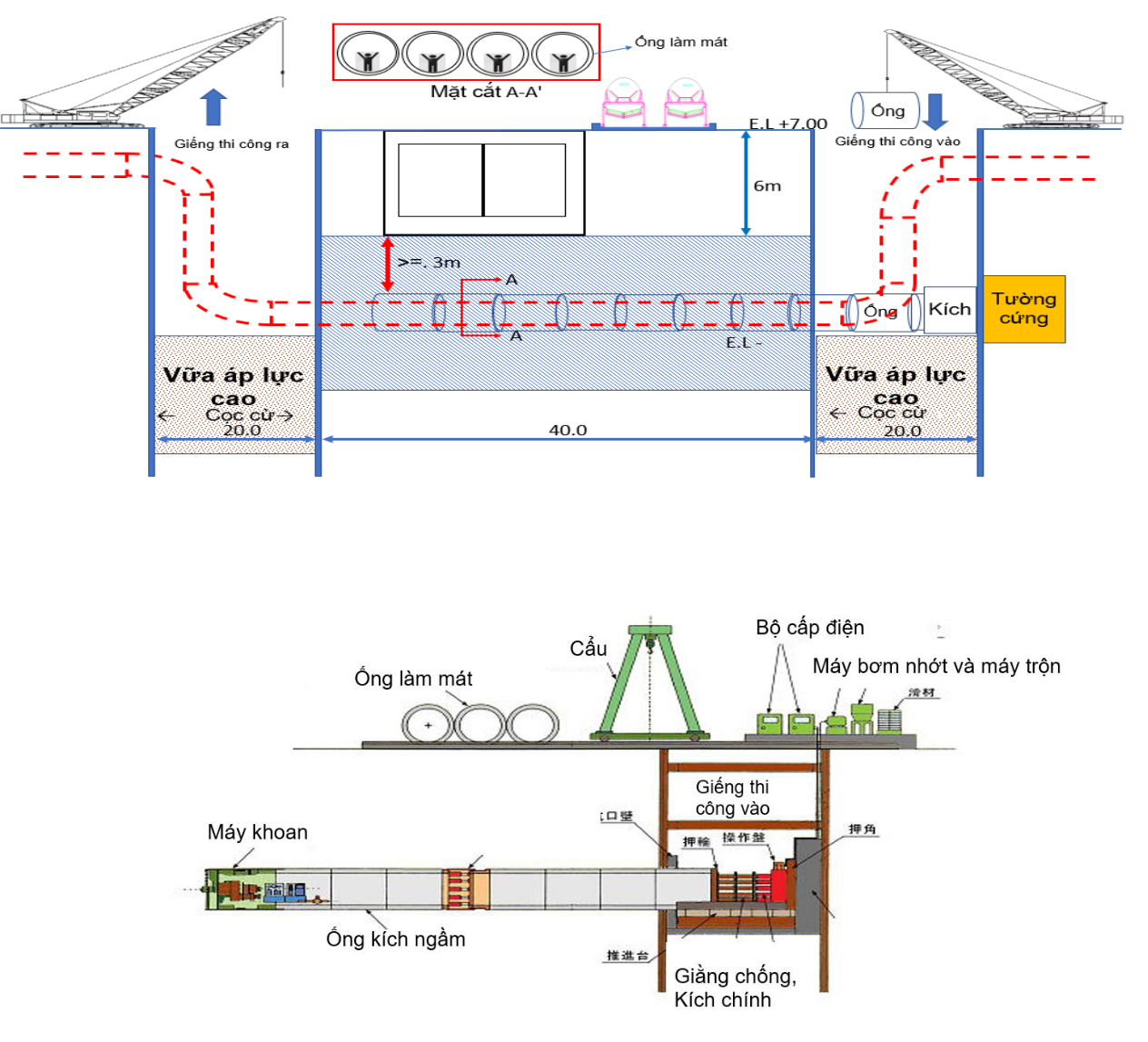

1.3.1 Lắp đặt 4 tuyến ống nước làm mát ngầm với đường kính mỗi tuyến ống là DN2700

Số lượng tuyến ống nước làm mát có thể thay đổi là 2 tuyến ống với đường kính DN3700 ở giai đoạn thiết kế chi tiết.

2. MẶT BẰNG

Lắp đặt tuyến ống nước làm mát ngầm DN2700 bằng phương pháp kích ống ngầm

Mặt bằng tại vị trí xây dựng lắp đặt

Bảng 1.1 Nội dung công việc

|

STT |

Hạng mục |

Biện pháp thi công |

Số lượng |

Ghi chú |

|

A |

Giếng thi công |

|

|

|

|

1 |

Đóng cừ Larsen IV |

Robot (100-150T) |

|

|

|

2 |

Gia cố nền đất ở đáy của giếng thi công |

Phun vữa áp lực cao D1800 |

2 giếng thi công |

|

|

3 |

Gia cố đất tại vị trí lối vào và lối ra |

Bơm vữa áp lực cao |

|

|

|

4 |

Lăp đặt hệ văng chống |

Nâng hạ và cẩu kéo |

|

|

|

5 |

Đào đất |

Sử dụng máy đào |

|

|

|

B |

Lắp đặt ống bằng phương pháp kích ống ngầm |

|

|

|

|

1 |

Cung cấp ống DN2700 |

|

|

|

|

2 |

Lắp đặt tuyến ống nước làm mát DN2700 |

Kích ống ngầm |

40m |

|

3. BIỆN PHÁP THI CÔNG

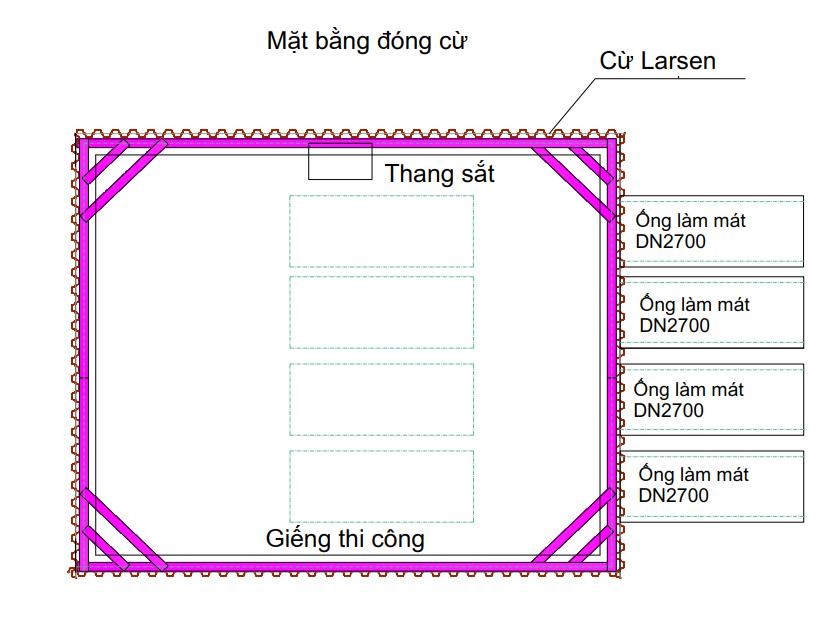

3.1 Giếng thi công khoan kích ngầm

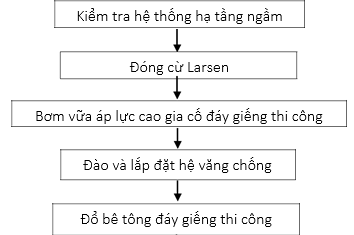

3.1.1 Trình tự thi công

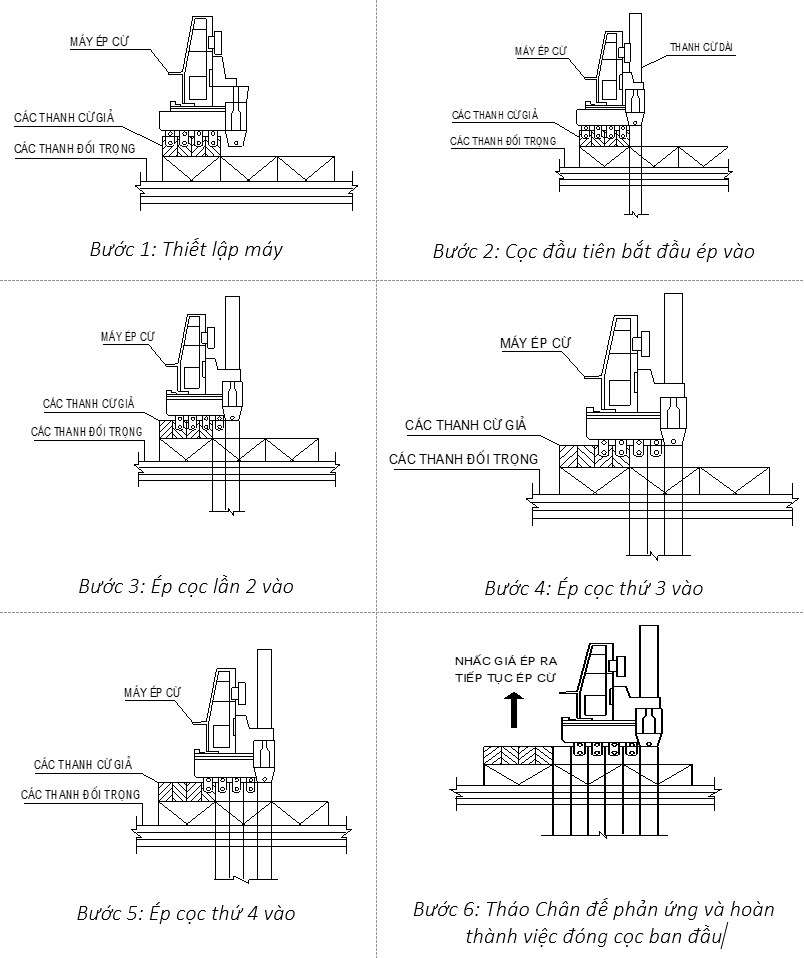

3.1.2 Thi công đóng cọc cừ

a. Công tác chuẩn bị

Các tài liệu đã được phê duyệt

Huy động thiết bị máy móc, nhân lực và vật liệu.

b. Công tác trắc đạc

Dùng máy toàn đạc để định vị các vị trí thi công

Đánh dấu bằng sơn các vị trí .

Kiểm tra hệ thống ngầm.

Thi công đóng cừ

Kiểm tra thời tiết trước khi thi công

Hàn cọc cừ với chiều dài đã được thiết kế

Vận chuyển, cẩu cừ để thi công

Đóng cọc cừ , kiểm tra độ thẳng của cừ đóng.

Đánh dấu tìm

d. Vệ sinh công trường sau khi thi công

Đóng cừ

Dọn dẹp tất cả các vật liệu thừa và rác thải

Giữ vệ sinh công trường sạch sẽ

e. Trình tự thi công

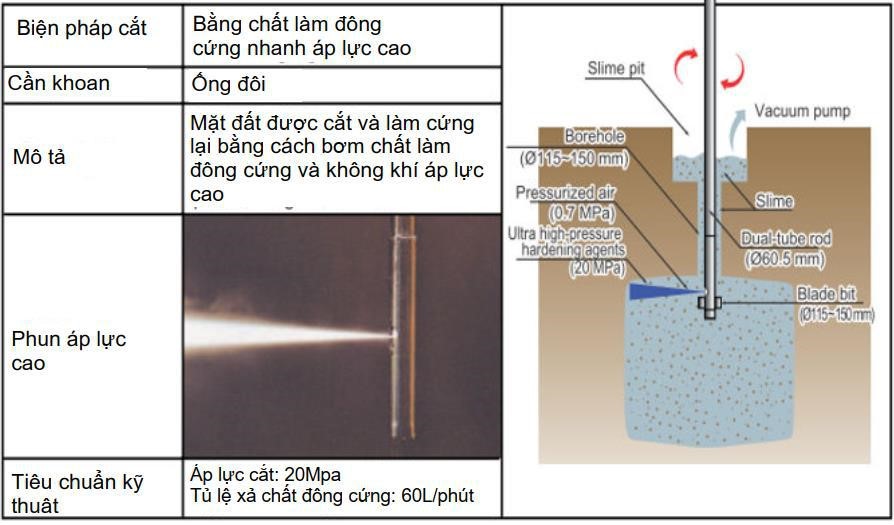

3.1.3 Khoan phụt vữa áp lực cao

- Tổng quan

- Gia cố nền đất được thực hiện ở đáy của giếng thi công. Mục đích của biện pháp này là để bảo vệ và chống thấm nước cho đáy giếng trong quá trình thi công.

- Biện pháp khoan phụt vữa áp lực cao có thể đáp ứng được những yêu cầu trên

- Biện pháp thi công bao gồm chuẩn bị mặt bằng, cung cấp vật tư, thiết bị và lắp đặt.

- Thiết kế cho khoan phụt vữa áp lực cao ở giếng thi công

- Biện pháp thi công khoan bơm vữa áp lực cao

Cột khoan phụt vữa áp lực cao sẽ được thực hiện thông qua các thông số vận hành như: cải thiện đường kính, lưu lượng xả, áp lực phun vữa, tốc độ kéo lên… theo kinh nghiệm.

Biện pháp khoan phụt vữa áp lực cao được sử dụng với phun vữa Xi măng áp lực cao và không khí từ ống kép có chuyển động quay

Sơ đồ Khoan phụt vữa áp lực cao

- Trộn vật liệu

Vữa phải được trộn liên tục trong quá trình phun vữa Jet tại chỗ bằng máy trộn. Mức tiêu thụ vữa sẽ được tính toán dựa trên tốc độ dòng chất lỏng được thiết lập trên máy bơm cao áp.

Bảng 3.1 Tỷ lệ trộn trong 1.0m3

|

STT |

Vật liệu |

Đơn vị |

Số lượng |

|

1 |

PCB40 |

Kg |

550 |

|

2 |

Water |

L |

822 |

Các thông số vận hành cho phun vữa áp lực cao

Bảng 3.2 Các thông số vận hành ho phun vữa phản lực

|

Thông số |

Unit |

Diameter 1800mm |

Diameter 1200mm |

|

Áp suất |

MPa |

20±2 |

20±2 |

|

Tỷ lệ xả vữa |

L/min |

60± 2 |

60± 2 |

|

Tốc độ quay |

Rpm |

10-12 |

10-12 |

|

Tốc độ kéo lên của ống quay |

Min/m |

35.0 |

21.0 |

- Trình tự của quá trình bơm phụt vữa áp lực cao

+ Công tác chuẩn bị

- Việc kiểm tra các cơ sở hạ tầng ngầm dưới mặt đất phải được kiểm tra kỹ lưỡng. Nếu như hạ tầng ngầm ảnh hưởng đến việc thi công thì phải được làm lộ ra và bảo vệ kỹ càng tránh hư hỏng.

- Đảm bảo lối đi cho thiết bị và con người để thi công.

- Vận chuyển vật liệu sẽ được thực hiện bằng xe tải hoặc cẩu thùng, hoặc thiệt bị chuyên dụng

- Vật liệu sẽ được để tạ khu vực đã được chỉ định với sự bảo vệ thích hợp

- Công nhân sẽ được đào tạo an toàn và kiến thức để hiểu rõ qui trình làm việc

- Liên lạc tại hiện trường sẽ được thực hiện bằng điện thoại hoặc bộ đàm

+ Lắp đặt thiết bị và máy móc

- Lắp đặt máy khoan trên công trường.

- Gắn máy khoan với các thiết bị trộn cần thiết (chẳng hạn như que trộn, màn hình và đầu khoan) để phun vữa áp lực cao.

- Thiết lập tỷ lệ trộn xi măng như thông số thiết kế.

+ Công tác khoan kích ngầm

- Kiểm tra độ thẳng đứng của máy khoan kích ngầm bằng cách sử dụng thước đo mực nước đi kèm với máy khoan và phương pháp dây dọi từ hai phương vuông góc

- Kiểm tra vòi phun được sử dụng để bơm vữa xi măng bằng cách kiểm tra bằng mắt trước khi tiến hành khoan. Phải tiến hành một thử nghiệm đơn giản với nước nếu cần thiết. Thử nghiệm với nước sử dụng việc bơm nước vào các ống que. Nếu nước phun ra thành công từ vòi phun thì chứng tỏ vòi đang hoạt động tốt.

- Kiểm tra áp suất của máy bơm bằng cách kiểm tra trực quan đồng hồ áp suất quay số.

- Thực hiện khoan lỗ khoan có đường kính nhỏ đến độ sâu được chỉ định bằng cách sử dụng nước áp suất thấp xả từ dưới lên cho công trình phun vữa cao áp.

- Đo và ghi lại độ sâu được chỉ định bằng tay từ thanh cân bằng trên mặt đất và so sánh với thực tế của cần khoan

+ Công tác phụt vữa cao áp.

- Sau khi hoàn thành công việc khoan, chế độ vận hành sẽ được chuyển từ chế độ khoan sang chế độ bơm cao áp

- Áp suất phun sẽ được tăng lên 20 ± 2 Mpa và sau đó chế độ phun được thiết lập.

- Kiểm soát áp suất vữa bằng đồng hồ áp suất quay số.

- Ghi lại mức đầu khoan bằng cách đo chiều dài cần khoan

- Bơm vữa xi măng bằng máy bơm siêu cao áp qua đầu phun khi cần khoan từ từ rút ra khỏi lỗ khoan.

- Tốc độ bơm vữa và tốc độ rút vữa sẽ được quyết định dựa trên thông số vận hành

- Việc loại bỏ hoặc nâng lên bằng cách quay của cần khoan được thực hiện với tốc độ 10-12 vòng / phút

- Thể tích bơm sẽ được ghi lại tại đồng hồ đo lưu lượng.

- Nếu áp suất cao bất ngờ, van an toàn của máy bơm sẽ được kích hoạt.

+ Vệ sinh và dọn dẹp

- Sau khi hoàn thành công việc bơm vữa, các thiết bị bao gồm que trộn và trạm trộn phải được vệ sinh vị trí để thi công vị trí tiếp theo. Tất cả chất nhờn / bùn không được phép tràn ra ngoài hoặc ra ngoài khu vực làm việc. Để bảo vệ sự chảy lan của chất nhờn, hố thu phải được bố trí gần các khu vực làm việc. Kích thước của hố thu phải được xác định để đảm bảo rằng nước thải không thể đi vào hệ thống thoát nước công cộng

- Việc xử lý bùn được thu gom trong các hố thu và sẽ được xe tải tự đổ đến khu vực bãi thải đã được phê duyệt hàng ngày.

- KIỂM SOÁT CHẤT LƯỢNG

+ Kiểm soát chất lượng trước khi thi công

- Trước khi thi công, Nhà thầu khoan ngầm phải lấy mẫu vật liệu và tiến hành thử nghiệm cần thiết đối với tất cả các vật liệu được đề xuất sử dụng.

- Thiết bị phun vữa phải hoạt động tốt như hệ thống quay và di chuyển sau khi trộn vữa theo tỷ lệ cung cấp vữa đã được xác định trước từ máy trộn với áp suất và thể tích xác định trước.

- Đồng hồ đo áp suất và các thiết bị khác phải được sử dụng để đo các thông số xây dựng, những thông số này cần được điều chỉnh trước khi thi công.

Quản lí chất lượng trong quá trình thi công

Chất lượng trong quá trình thi công được kiểm soát như mô tả ở bảng dưới

Bảng 3.3 Quản lí chất lượng cho quá trình khoan phụt vữa áp lực cao

|

Hạng mục |

Mô tả |

Biện pháp |

Tần suất |

Ghi chú |

|

Kiểm soát vữa xi măng |

Kiểm tra dung trọng của vữa xi măng |

Dùng cân |

Kiểm tra ngẫu nhiên nhưng không ít hơn hai lần một ngày cho mỗi giàn. |

Tỷ lệ W/X = 1.5:1 Dung trọng vữa = 1,37± 0,05 |

|

|

Các thông số bơm phụt bằng cao áp |

|||

|

Kiểm soát các thông số thi công |

• Tốc độ dòng chảy của chất lỏng |

Kiểm tra bằng mắt |

Thực hiện trong suốt quá tình thi công |

60±2 lít |

|

• Áp suất của chất lỏng |

đồng hồ đo áp |

20±2 Mpa |

||

|

• Tốc độ kéo lên của ống |

Lắp đặt trước khi thi công |

Đường kính 1800mm: 35min /m |

||

|

Đương kính 1200mm: 21min /m |

||||

|

• Tốc độ qua của dây phun vữa áp lực cao |

Kiểm tra đồng hồ đo áp trong khi bơm |

|

10-12 rpm |

|

Kiểm tra kích thước hình học của cọc

|

|

• Tọa độ cọc |

Kiểm tra mốc tọa độ |

Máy toàn đạc |

Dung sai tối đa <50mm, trừ khi có quy định khác |

|

|

•Chiều thẳng đứng của cần |

Kiểm tra cần khoan |

Thực hiện trong suốt quá tình thi công. |

Dung sai : 1/100 |

|

|

• Chiều dài cọc hoặc cao độ đầu cọc |

Đo bằng thước dài và kiểm tra theo chiều dài cần khoan |

|

|

- Báo cáo công trình hàng ngày: thời tiết, báo cáo mọi hoạt động diễn ra trong ngày làm việc và báo cáo mọi hoạt động bất thường (mất điện, máy móc hỏng hóc…). Trong quá trình thi công mỗi cột phụt vữa áp lực cao phải được ghi chép chi tiết một cách trung thực.

3.1.4 Thi công đào và lắp đặt văng chống

a. Chuẩn bị mặt bằng

Làm lan can, tay vịn xong quanh giếng thi công

Lắp đặt biển cảnh báo” Hố sâu”

Chuẩn bị 2 vị trí lên và xuống giếng thi công.

b. Thiết bị

Thiết bị máy móc phải được để gần vị trí thi công.

Định vị vị trí các lớp văng chống và cao độ đỉnh cọc cừ.

Đào và lắp đặt văng chống

Công tác đào: Bắt đầu đào ở mức thấp hơn lớp thanh chống thứ nhất từ 1,0-1,2m.

Định vị vị trí của giá đỡ và tiến hành hàn.

Lắp đặt dầm H và kết nối bằng bulong

Hoàn thành từng lớp và đào tiếp

Đổ bê tông đáy giếng thi công

Đào đáy giếng thi công đến cao độ thiết kế

Kiểm tra cao độ để xác định khối lượng bê tông

Hoàn thiện phẳng bề mặt

Bê tông phải đổ liền với cọc cừ

3.2 Công tác khoan kích ống ngầm

3.2.1 Gia cố nền đất( nếu có yêu cầu)

Trước khi bắt đầu công tác khoan kích ống ngầm, gia cố nền đất được xem xét dự trên dữ liệu khoan địa chất

3.2.2 Lắp đặt ống

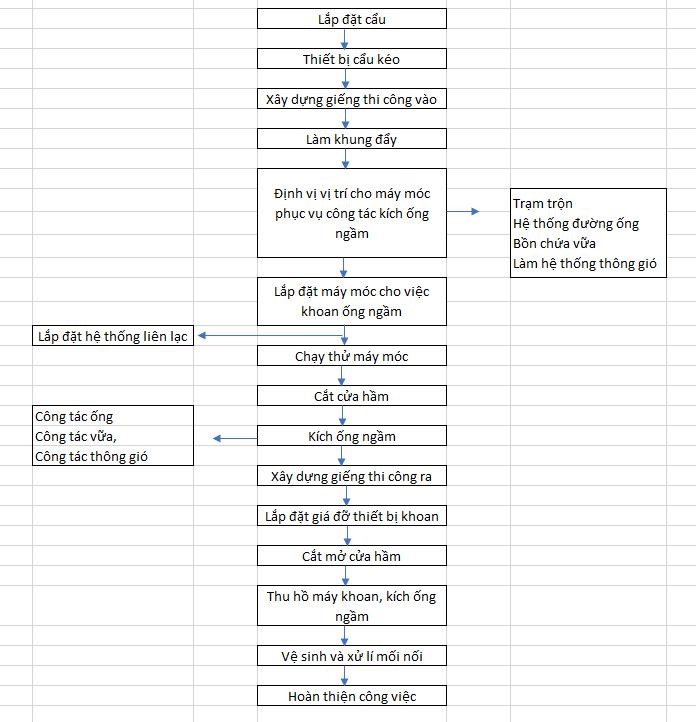

3.2.3 Trình tự

3.2.4 Chuẩn bị cho công tác khoan kích ống ngầm

Máy móc và thiết bị khoan kích ống ngầm sẽ được lắp đặt tại giếng thi công vào.

3.2.5 Cắt cửa hầm tại giếng vào thi công

Đầu tiên cắt 1 ô 5cmx5cm để xác nhận lỗ ở khu vực cửa hầm chuẩn bị khoan để xác nhận tình trạng ổ định và thấm nước của đất

Nếu đất tại khu vực này được đánh giá là tốt thì cắt của hầm thành 6-10 ô.

-Sau khi cắt thô, đầu tiên để rút ngắn thời gian mở mặt bằng, lắp đặt bao bì ngăn nước và giá đỡ, đẩy ngay khiên đào đường hầm vào cửa hầm sau khi đã vệ sinh sạch sẽ. Trong trường hợp này, bằng cách bôi một chất bôi trơn lên xung quanh gioăng quanh cửa hầm để cho việc xâm nhập sẽ được thực hiện dễ dàng.

3.2.6 Kiểm tra và công tác đào ban đầu

Trong quá trình đào ban đầu, có nguy hiểm cao bị lật vì trọng lượng của máy đào , khả năng bị đẩy văng chống.

Ngoài ra, do bề mặt cắt bắt đầu quay nên để giữ cho khiên đào đường hầm không quay theo bề mặt cắt, người ta hàn thép vào máy xúc và giữ tốc độ đẩy trong khoảng 10-12 mm / phút.

3.2.7 Tiến trình kích ống

Áp lực bùn, tốc độ dòng chảy giống như lúc đào ban đầu, thực hiện đào. Về điều khiển hướng của máy xúc, việc vận hành được thực hiện dựa trên kết quả khảo sát để vận hành bằng kích chỉnh hướng trong khiên đào đường hầm. Tốc độ kích phụ thuộc vào công suất mômen của máy cắt, khối lượng đất đào.

Đất và cát đào được phân loại bằng máy xử lý sơ cấp sau đó loại bỏ tại hiện trường

3.2.8 Đo đạc bên trong ống

Mỗi lần đào ống kích đã hoàn thành,tia laser của máy kiểm tra sẽ được đặt trong giếng thi công vào sẽ chiếu tới mục tiêu bên trong khiên đào đường hầm bằng thiết bị đo đạc.

3.2.9 Trộn vữa

Sự ổn định của vữa bị phân huỷ do các tác động khác nhau từ đất đào trong quá trình kích.

Từng thời điểm, tiến hành đo đạc xác nhận và điều chỉnh tính chất của vữa bằng nước và bột sét cho phù hợp để tái sử dụng.

Về tần suất đo của vữa: cứ mỗi ống một lần, dùng máy đo trọng lượng riêng để kiểm tra trọng lượng riêng, đo độ nhớt bằng máy đo độ nhớt phễu.

3.2.10 Cắt cửa hầm tại giếng thi công ra

Giống với cửa hầm ở giếng vào, mở các lỗ kích thước khoảng 5cmx5cm trên cửa hầm, xác nhận độ ổn định của đất và ngăn chặn tình trạng thấm nước. Nếu tình hình được đánh giá là tốt, hãy cắt cửa hầm thành 6-10 miếng.

Sau khi mở cửa hầm, lắp bộ phận ngăn nước và giá đỡ, đẩy ngay khiên đào đường hầm vào giếng ra. Sau khi đùn, tiếp tục siết chặt hơn để nước dừng ở chốt vặn dây đã được lắp trước đó.

3.2.11 Thu hồi máy kích ống

Sau khi khiên đào đường hầm đến nơi, lắp khung tiếp nhận máy, chia máy thành nhiều phần. Sau đó sử dụng Cần trục để nâng và di chuyển nó ra bên ngoài giếng thi công.

Sau khi khiên đào đường hầm được khôi phục, đẩy hệ thống ống kích đến vị trí đã xác định trước, sau đó tháo khung ở giếng ra .

Xem thêm BÁO CÁO PHƯƠNG PHÁP CHO CÔNG TÁC KHOAN KÍCH NGẦM QUA NHÀ MÁY THỦY ĐIỆN

CÔNG TY CP TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: Số 28B Mai Thị Lựu, Phường Đa Kao, Q.1, TPHCM

Hotline: 0903649782 - (028) 3514 6426

Email: nguyenthanhmp156@gmail.com

Xem thêm